Изобретение относится к устройствам для транспортирования штучных грузов, в частности к штанговым конвейерам для непрерывного транспортирования грузов.

Известен штанговый конвейер, содержащий приводную штангу с шарнирно установленными на ней толкателями, механизм подъема и опускания .толкателей 1. Механизм подъема и опускания толкателей выполнен в виде подпружиненных упоров с разнонаправленными скосами, нри этом толкатели поджаты к штанге посредством пружины. При рабочем ходе подъем толкателя в рабочее положение происходит за счет взаимодействия толкателя с подпружиненным упором. При холостом ходе штанги при наличии детали на позиции опускание толкателя в нерабочее положение происходит за счет взаимодействия толкателя с деталью.

Недостаток указанного конвейера состоит в том, что при взаимодействии толкателя с деталью или подпружиненным уиором при холостом ходе штанги происходит повышенный износ толкателей, что снижает надежность конвейера.

Наиболее близким решением из известных является штанговый конвейер, содержаш,ий неподвижную раму, штангу с толкаюш;ими кулаками в виде двухплечих рычагов, установленную с возможностью возвратно-поступательного перемещения, и направляющие с заходной частью для отклонения кулаков при холостом ходе 2.

5 Недостаток указанного конвейера состоит в том, что он имеет сложную конструкцию механизма нодъема и опускания толкающих кулаков, который включает гидропривод, шарнирный механизм и системы

10 управления.

Целью изобретения является упрощение конструкции.

Указанная цель достигается тем, что каждый кулак снабжен фиксатором его положения, который выполнен в виде рычага с роликом, шарнирно закрепленного на одном из плеч рычага, при этом направляющие смонтированы жестко на неподвижной раме с возможностью взаимодействия с ро20 ликами.

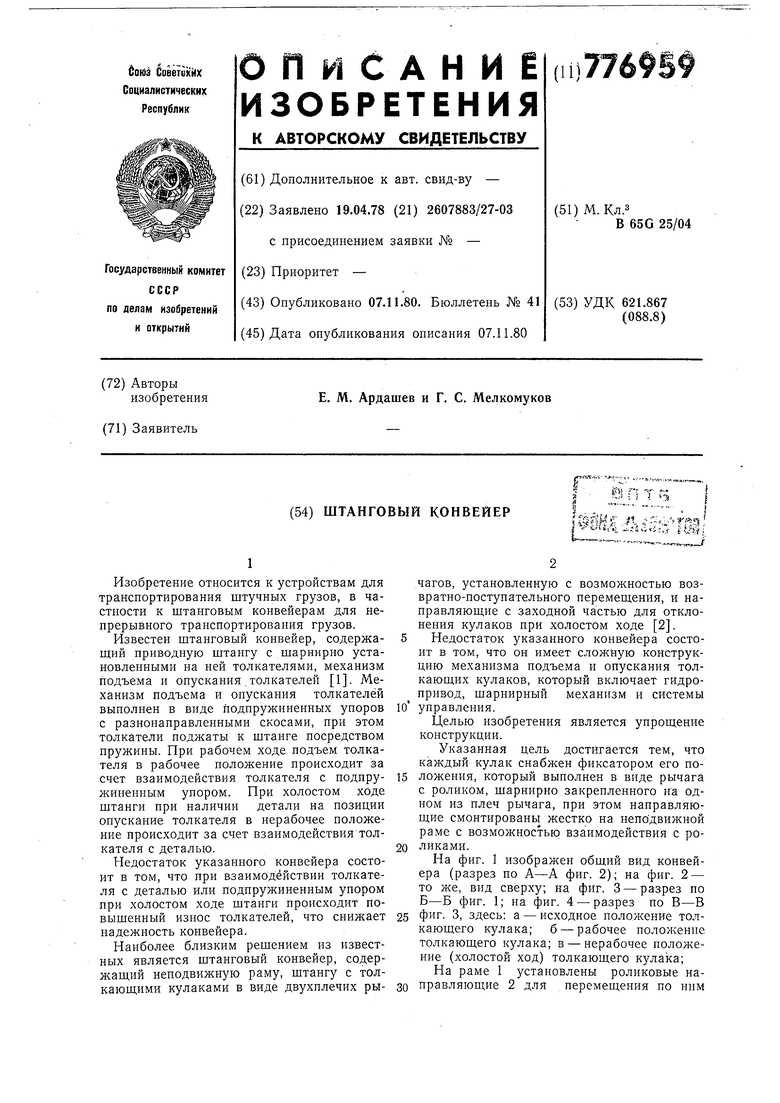

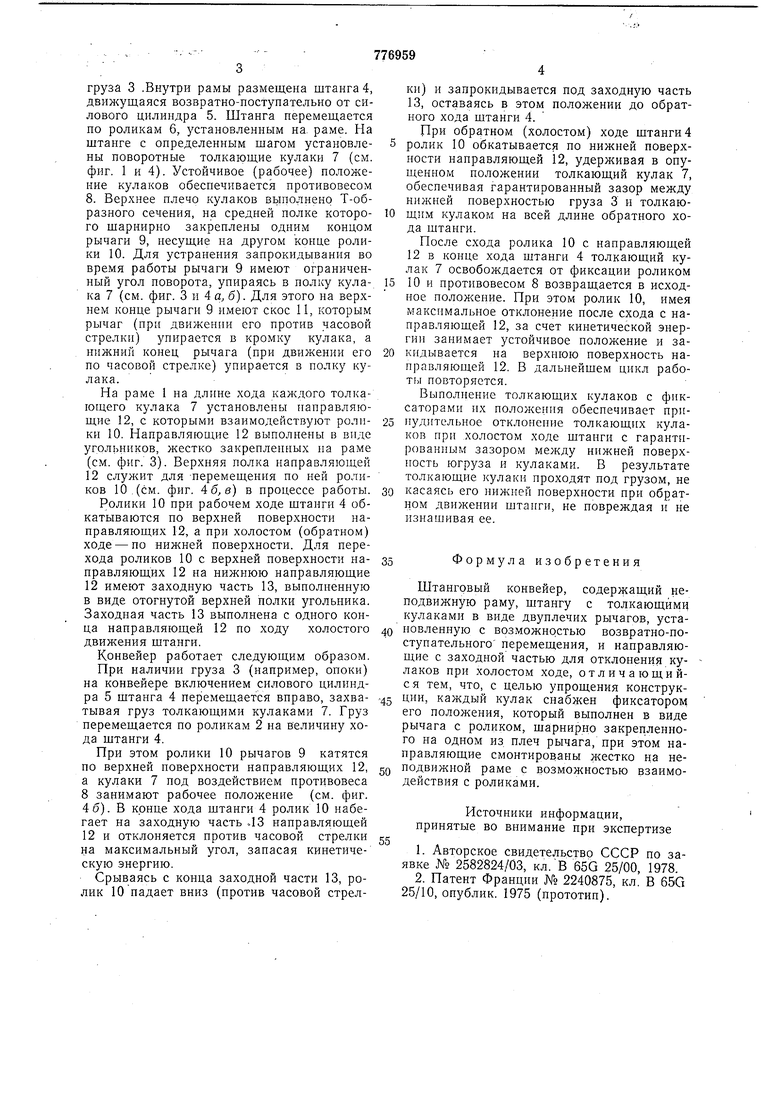

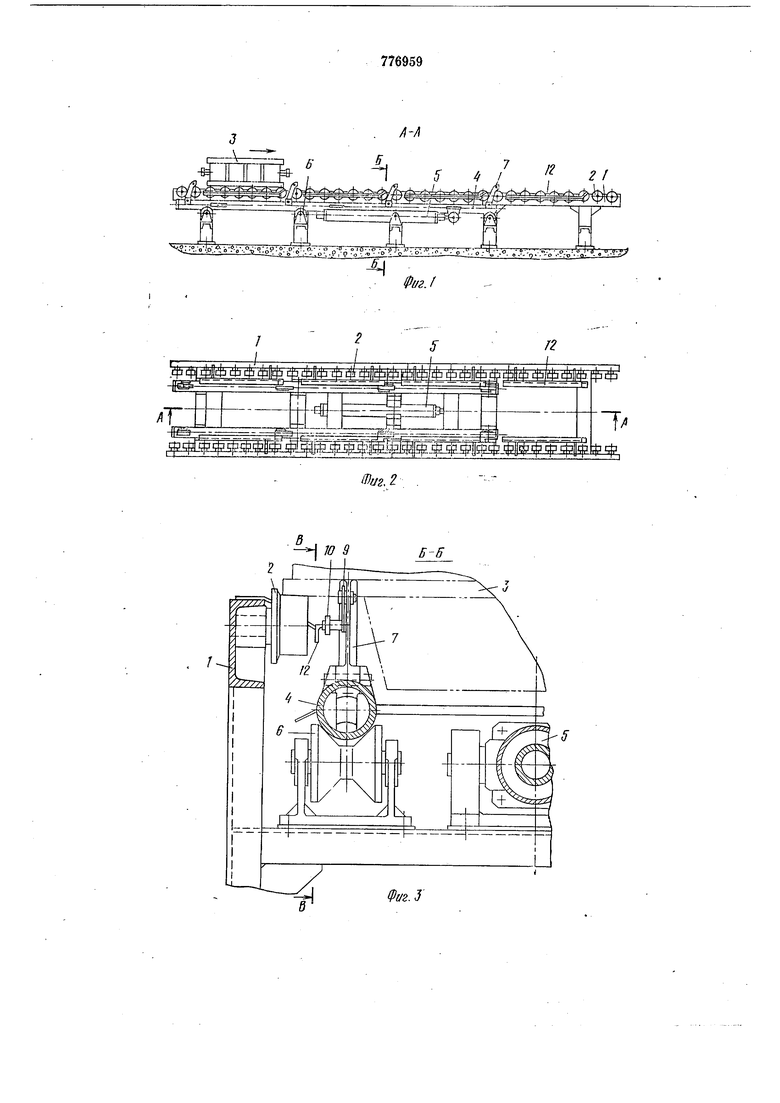

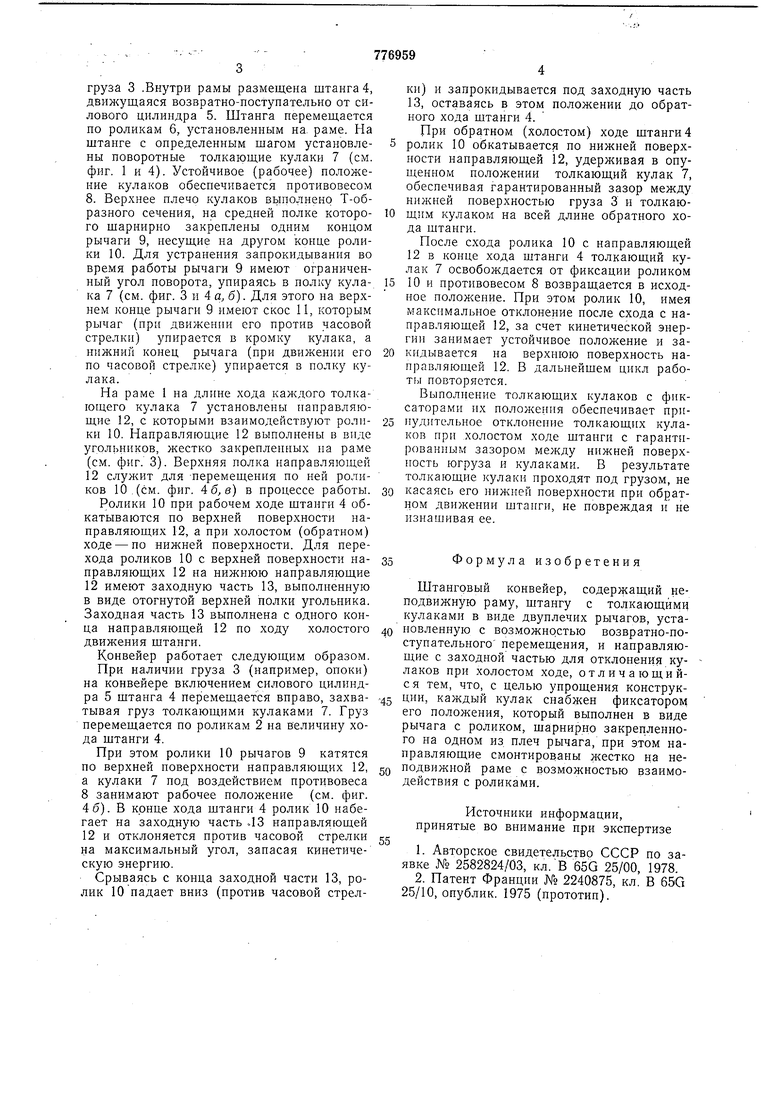

На фиг. 1 изображен общий вид конвейера (разрез по А-А фиг. 2); на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез по Б-Б фиг. 1; на фиг. 4 - разрез по В-В

25 фиг. 3, здесь: а - исходное положение толкающего кулака; б - рабочее положение толкающего кулака; в - нерабочее положение (холостой ход) толкающего кулака; На раме 1 установлены роликовые на30 правляющие 2 для перемещения по ним

груза 3 .Внутри рамы размещена штанга 4, движущаяся возвратно-поступательно от силового цилиндра 5. Штанга перемещается по роликам 6, установленным на. раме. На штанге с определенным шагом установлены поворотные толкающие кулаки 7 (см. фиг. 1 и 4). Устойчивое (рабочее) положение кулаков обеспечивается противовесом 8. Верхнее илечо кулаков выио.лнено Т-образного сечения, на средней полке которого шарнирно закреплены одним концом рычаги 9, несущие на другом конце ролики 10. Для устранения запрокидывания во время работы рычаги 9 имеют ограниченный угол поворота, упираясь в полку кулака 7 (см. фиг. 3 и 4 а, б). Для этого на верхнем конце рычаги 9 имеют скос И, которым рычаг (при движении его против часовой стрелки) упирается в кромку кулака, а нижний конец рычага (при движении его по часовой стрелке) упирается в полку кулака.

На раме 1 на длине хода каждого толкающего кулака 7 установлены направляющие 12, с которыми взаимодействуют ролики 10. Направляющие 12 выполнены в виде угольников, жестко закрепленных на раме (см. фиг. 3). Верхняя полка направляющей 12 служит для -перемещения по ней роликов 10, (см. фиг. 4 б, в) в процессе работы.

Ролики 10 при рабочем ходе штаиги 4 обкатываются по верхней поверхности направляющих 12, а при холостом (обратном) ходе - по нижней поверхности. Для перехода роликов 10 с верхней поверхности направляющих 12 на нижнюю направляющие 12 имеют заходную часть 13, вьшолиенную в виде отогнутой верхней полки угольника. Заходная часть 13 выполнена с одного конца направляющей 12 по ходу холостого движения штанги.

Конвейер работает следующим образом.

При наличии груза 3 (например, опоки) на конвейере включением силового цилиндра 5 штанга 4 перемещается вправо, захватывая груз толкающими кулаками 7. Груз перемещается по роликам 2 на величину хода штанги 4.

При этом ролики 10 рычагов 9 катятся по верхней новерхности направляющих 12, а кулаки 7 под воздействием противовеса 8 занимают рабочее положение (см. фиг. 46). В конце хода штанги 4 ролик 10 набегает на заходную часть ЛЗ наиравляющей 12 и отклоияется против часовой стрелки на максимальный угол, запасая кинетическую энергию.

Срываясь с конца заходной части 13, ролик 10 падает вниз (против часовой стрелки) и запрокидывается под заходную часть 13, оставаясь в этом положении до обратного хода штанги 4.

При обратном (холостом) ходе штанги 4 ролик 10 обкатывается по нижней поверхности направляющей 12, удерживая в опущенном положении толкающий кулак 7, обеспечивая гарантированный зазор между нижней поверхностью груза 3 и толкающим кулаком на всей длине обратного хода штанги.

После схода ролика 10 с направляющей 12 в конце хода штанги 4 толкающий кулак 7 освобождается от фиксации роликом

10 и противовесом 8 возвращается в исходное положение. При этом ролик 10, имея максимальное отклонение после схода с направляющей 12, за счет кииетической энергии занимает устойчивое положение и закидывается на верхнюю поверхность направляющей 12. В дальнейшем цикл работы повторяется.

Выполнение толкающих кулаков с фиксаторами их положения обеспечивает принудительное отклонение толкающих кулаков при холостом ходе штанги с гарантированным зазором между нижней поверхность югруза и кулаками. В результате толкающие кулаки проходят под грузом, не

касаясь его нижней поверхности при обратном движении штанги, не повреждая и не изнашивая ее.

Формула изобретения

Штанговый конвейер, содержащий неподвижную раму, штангу с толкающими кулаками в виде двуплечих рычагов, установленную с возможностью возвратно-поступательного перемещения, и направляющие с заходной частью для отклонения кулаков при холостом ходе, отличающийся тем, что, с целью упрощения конструкции, каждый кулак снабжен фиксатором его положения, который выполнен в виде рычага с роликом, шарнирно закрецленного на одном из плеч рычага, при этом направляющие смонтированы жестко на неподвижной раме с возможностью взаимодействия с роликами.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР по заявке № 2582824/03, кл.В 65G 25/00, 1978.

2.Патент Франции № 2240875, кл. В 650 25/10, опублик. 1975 (прототип).

r°vEgb-f-b- ;:i:q: i; y|: ; v p у..v.-.... .A--o...p..SlLf::i::

2

Ipuz.f

| название | год | авторы | номер документа |

|---|---|---|---|

| Шаговый конвейер | 1977 |

|

SU663637A1 |

| Подвеска подвесного конвейера | 1980 |

|

SU933563A1 |

| Штанговый толкающий конвейер | 1981 |

|

SU967908A1 |

| Шаговый конвейер для транспортирования штучных грузов | 1976 |

|

SU607759A1 |

| Штанговый конвейер для перемещения штучных грузов | 1979 |

|

SU874519A1 |

| Устройство для погрузки на полочные вагонетки камерных сушил пустотелых керамических блоков | 1951 |

|

SU95524A1 |

| Штанговый конвейер-накопитель | 1980 |

|

SU874521A1 |

| Роликовый конвейер для автоматических линий | 1984 |

|

SU1257023A1 |

| ПОДВЕСНОЙ ШТАНГОВЫЙ ТОЛКАЮЩИЙ КОНВЕЙЕР | 1969 |

|

SU246380A1 |

| Грузоведущий конвейер | 1990 |

|

SU1792895A1 |

ББ

Фк. J

д-В

/Ш f

Авторы

Даты

1980-11-07—Публикация

1978-04-19—Подача