Изобретение относится к роликовым конвейерам для автоматических линий и может быть использовано в тех случаях, когда необходимо обеспечить транспортирование изделий с остановками для выполнения техноло- гических операций.

Целью изобретения является расширение технологических возможностей конвейера путем повьшения точности позиционирования изделий и повышение надежности его в работе.

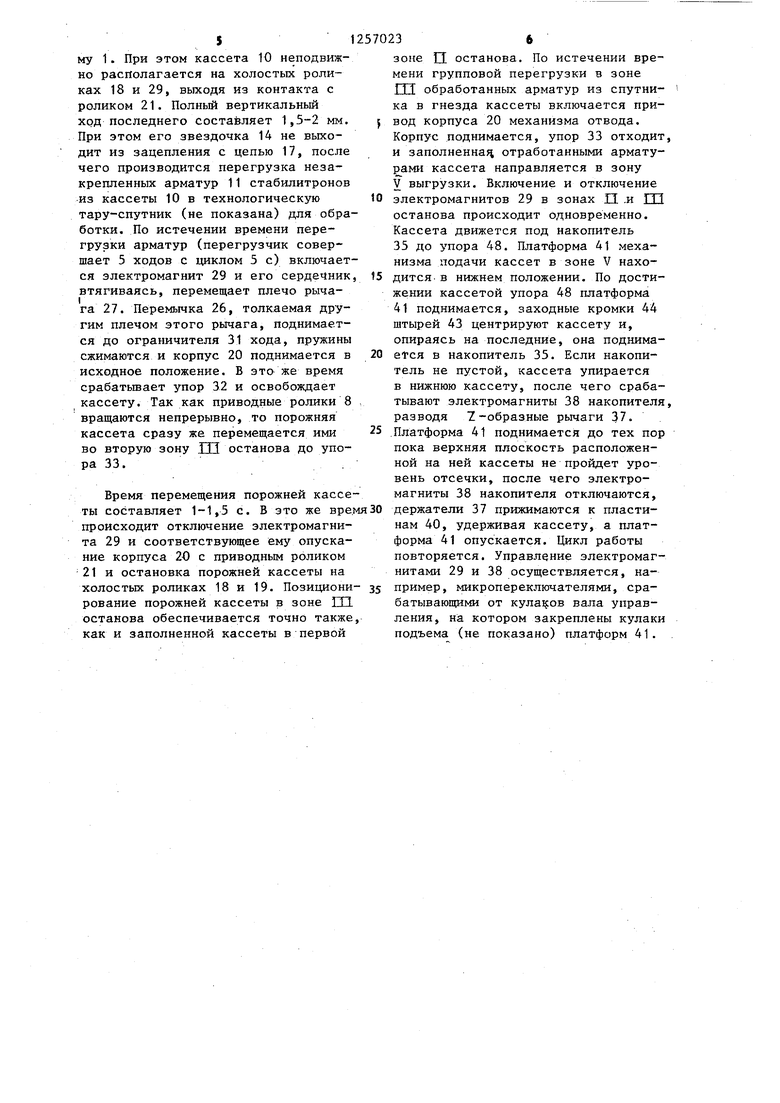

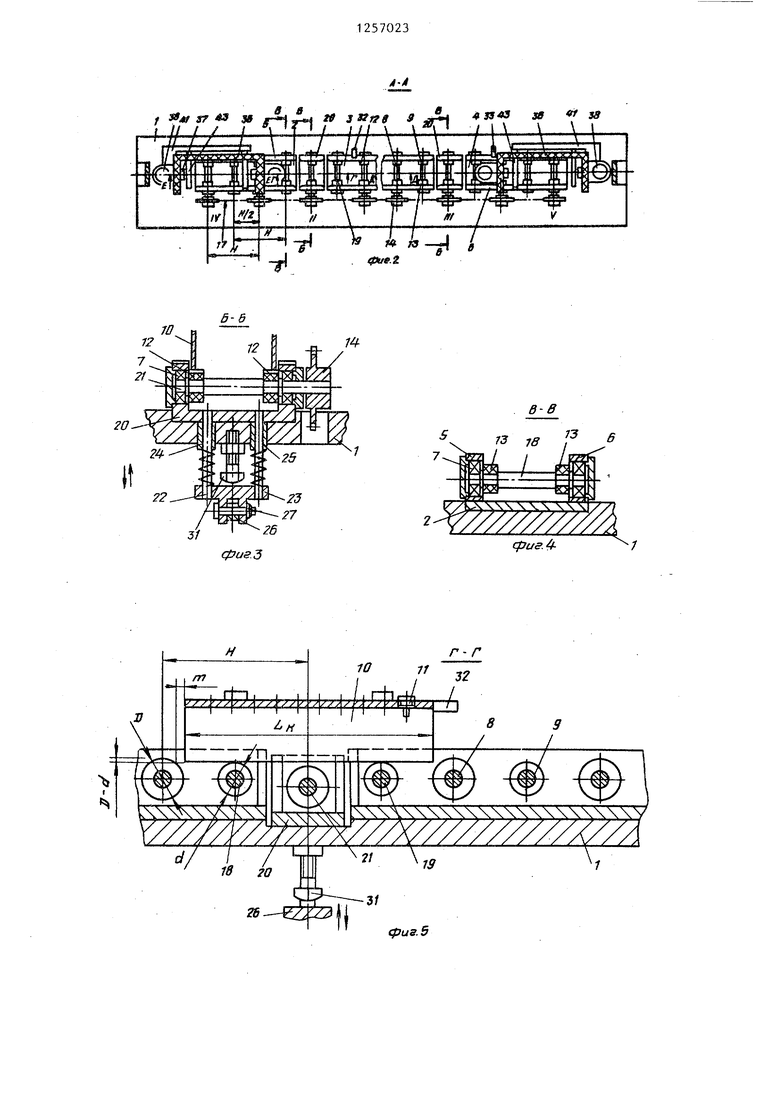

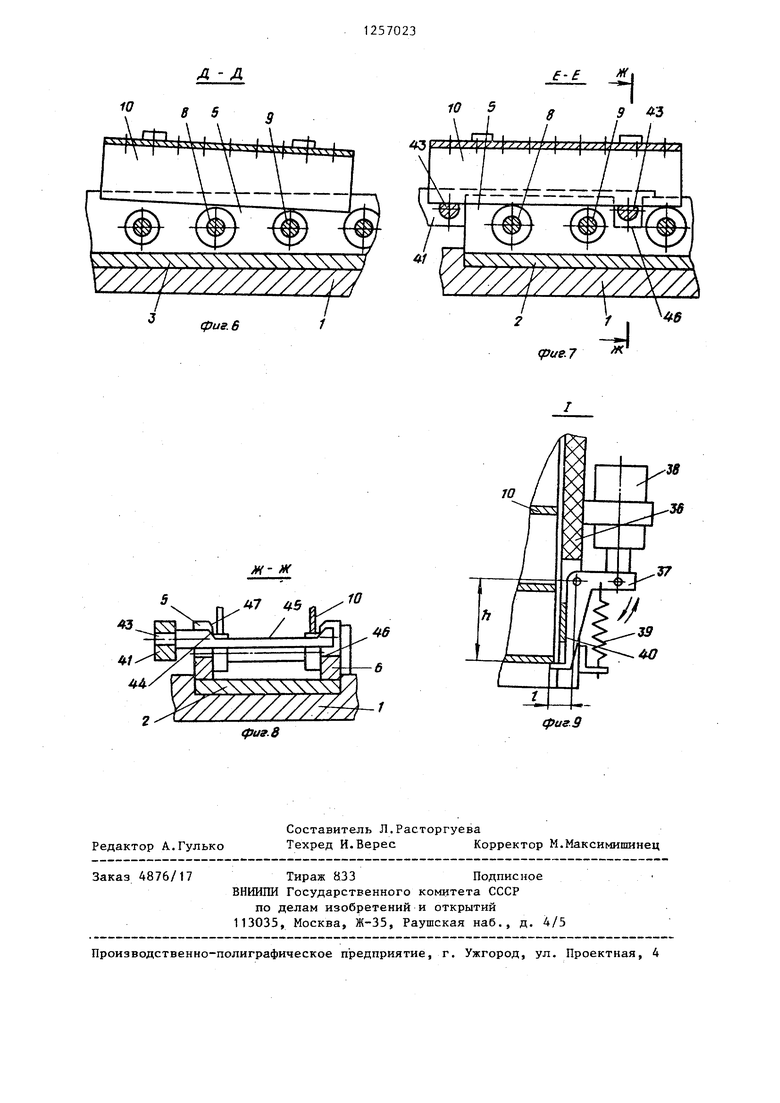

На фиг. 1 изображен предложенный конвейер, вид спередиi на фиг, 2 - разрез А-А фиг. 1; на фиг. 3 - разрез Б-Б фиг. 2; на фиг. 4 - разрез В-В фиг. 2j на фиг. 5 - разрез Г-Г фиг. 2; на фиг. 6 - разрез Д-Д фиг. 2; на фиг. 7 - разрез Е-Е фиг.2 на фиг. 8 - разрез Ж-Ж фиг. 7; на фиг. 9 - узел 1 на фиг. 1.

Роликовый конвейер (фиг. 1 и 2) содержит раму 1, на которой закреплены по меньшей мере три направляющие 2, 3 И 4 с бортами 5 и 6. Между бортами в подшипниках 7 установлены в чередующемся порядке приводные 8 и холостые 9 ролики симметрично друг другу с осями, расположенными на одном уровне. Расстояние между бортами 5 и 6 направляющих 2, 3 и 4 выбрано по ширине кассеты 10, имеющей П-образную форму. Сверху кассета имеет отверстия (не обозначены) для свободного размещения арматур

11стабилитронов. Каждый ролик 8

и 9 снабжен парой эластичных колец

12и 13 соответственно, жестко закрепленных и вьтолненньпс, наприме из резины (фиг. 3 и 4).

Диаметр D приводных роликов 8 выбран (фиг. 5) большим по сравнению с диаметром d холостых роликов 9 из расчета

l) d + , + K,

Г5 - сумма погрешностей при 50 изготовлении и сборке конвейера, мм К - постоянный коэффициент

( К, 0,4-0,6), определяемый экспериментально и 55 зависящий от веса транспортируемого изделия, от материала колец 12 и 13,

от точности изготовления контактирующей с .ними поверхности кассеты 10, в данном случае К 0,5; постоянный коэффициент

( К 0,2-0,4), опред еляю- щий гарантированное превышение диаметра приводного ролика 8 над диаметром холостого 9.

При увеличении У увеличивается ныряние кассеты 10 (фиг. 6), что повьшает сопротивление передвижению, при уменьшении - кассета может остановиться вообще, в данном случае Kj 0,3. К также подбирается экспериментально .

Приводные ролики 8 и холостые ролики 9 установлены соответственно с шагом Н , равным

Н

+

0

5

0

5

0

5

г Де

L к vn

определя1 и. -i. в

tn 2 мм. При испольдлина кассеты 10, мм величина зазора по горизонтали между приводным роликом 8 и краем кассеты 10 в момент ее останова, мм. При увеличении ьп уменьшается время контакта транспортируемой кассеты с двумя приводными роликами, принт близкой передвижение ее прекратится. Величина m ется из соотношения данном случае зовании роликов больших диаметров величина /I) -d становится значительной, при которой применение предлагаемого конвейера нецелесообразно. Практически диаметр D приводных роликов должен составлять 15-30% от шага Н . Приводные ролики 8 . жестко связаны с ведомыми звездочками 14. В нижней части рамы 1 размещены ведущая 15 и натяжная 16 звездочки. Звездочки 14, 15 и 16 охвачены цепью 17. Звездочка 15 соединена с приводом (не показан). Между направляющими 2 и 3, 3 и 4 в зонах И и ЛП конвейера размещены механизмы (не обозначен) отвода приводных роликов от изделия, осуществляющие останов изделия для выполнения соответствующих технологических операций. Каждый механизм (фиг. 2 и 3) выполнен в виде двух холостых роликов 18 и 19 и корпуса 20, внутри которого размещен приводной ролик

21. Корпус 20 жестко закреплен на штоках 22 и 23. Последние подпружинены, свободно установлены во втулках 24 и 25 и скреплены вн.изу перемычкой 26. Привод корпуса 20 размещен внутри рамы 1 и выполнен в виде двуплечего рычага 27, шар- нирно закрепленнного на кронштейне 28 и соединенного шарнирно с перемычкой 26 и сердечником (не обозначен) электромагнита 29, закрепленного на кронштейне 30. Между штоками 22 и 23 закреплен ограничитель хода 31. Над направляющими 3 и 4 перед роликами 19 установлены упоры 32 и 33, электрически взаимосвязанные с механизмами отвода, например, с помощью кулака микропереключателя и реле (не показаны). Приводной ролик 21 и холостые ролики 18 и 19 идентичны роликам 8 и 9 соответстве но.

На входе конвейера установлен магазин 34 (зона IV), а на выходе - идентичный ему по конструкции накопитель 35 (зона V), жестко закрепленные на раме 1. Магазин 34 и накопитель 35 каждый содержит корпус 36 коробчатой формы, например, из фторопласта, на узких боковых стенках которого шарнирно закреплены подвижные держатели (не обозначены) кассет 10. Каждый держатель выполнен в виде Z-образного качающегося рычага 37, шарнирно соединенного верхним плечом с сердечником (не обозначены) электромагнита 38 и прижатого пружиной 39 к пластине 40. Соотношение нижнего плеча f к высоте h держателя выбрано минималь ным из расчета /h 0,15.

С уменьшением соотношения растут габариты, с увеличением - снижается надежность, так как держатели будут раскрываться от веса кассет. В данном примере это соотношение равно 0,13.

Под магазином 34 и накопителем 35 размещены соотв.етствующие им механизмы (не обозначены) подачи кассет 10. Каждьш механизм подачи выполнен в виде Г-образной, подвижной по вертикали платформы 41, жестко закрепленной на штоке 42, соединенном с кулаком вала управления (не показан). Платформа 41 имеет два ложемента 43, выполненных, например в виде штырей, закрепленных

5

0

5

в длинной полке параллельно короткой (не обозначено) и имеющих заход- ные кромки 44 и опорные поверхности 45 для размещения кассеты. В нижнем 5 положении штыри 43 расположены в пазах 46, выполненных в бортах 5 и 6 направляющих 2 и 4. При этом опорные поверхности 45 расположены ниже уровня приводных роликов 8 (фиг. 7).

0 В зоне загрузки 1 конвейера на внутренних кромках бортов 5 и 6 направляющей 2 выполнены заходные фаски 47 под кассету 10 (фиг. 8), а в зоне IV выгрузки установлен упор 48. Конвейер работает следующим образом.

При включенном электродвигателе ведущая звездочка 15 непрерывно перемещает цепь 17, которая через звездочки 14 вращает приводные ролики 8. В исходном положении в зоне загрузки 1 платформа 41 механизма подачи кассет находится в крайнем нижнем положении. Кассеты 10 загружают в магазин 34 роботом или вручную стопкой в 10 шт. -Нижняя кассета располагается опорной поверхностью на нижних плечах держателей 37. В этот момент платформа 41 магазина поднимается штоком 42, штьфи 43 своими заходными кромками 44 упираются в нижнюю кассету, центрируя и немного приподнимая ее над плечами Р держателей (фиг. 9), после

чего срабатывают электромагниты 38 магазина и отклоняют держатели 37. Нижняя кассета освобождается, платформа 41 движется вниз, опуская всю стопку кассет. Как только плат0 форма проходит расстояние, равное 1/2 высоты кассеты 10, электромагниты 38 отключаются, держатели 37 под действием пружин возвращаются назад, отсекая и удерживая при этом

5 предпоследнюю кассету, .а нижняя кас сета с платформой продолжает опускаться. При достижении платформой 41 магазина крайнего нижнего положения кассета 10 входит в контакт

0 с роликами 8 и 9 и начинает движение по конвейеру до упора 32 зоны И останова. После этого электромагнит 29 отключается, сердечник его поднимается. За счет действия рычаге.

5 27 и пружин перемычка 26 опускается, воздействуя через штоки 22 и 23 на корпус 20 с приводным роликом 21, Корпус 20 опускается до упора в -ра0

му 1. При этом кассета 10 неподвижно располагается на холостых роликах 18 и 29, выходя из контакта с роликом 21. Полный вертикальный ход последнего составляет 1,5-2 мм. При этом его звездочка 14 не выходит из зацепления с цепью 17, после чего производится перегрузка незакрепленных арматур 11 стабилитронов из кассеты 10 в технологическую тару-спутник (не показана) для обработки. По истечении времени перегрузки арматур (перегрузчик совер шает 5 ходов с циклом 5 с) включается электромагнит 29 и его сердечник втягиваясь, перемещает плечо рычага 27. Перемычка 26, толкаемая другим плечом этого рычага, поднимается до ограничителя 31 хода, пружины сжимаются и корпус 20 поднимается в исходное положение. В это же время срабатьшает упор 32 и освобождает кассету. Так как приводные ролики 8 вращаются непрерывно, то порожняя кассета сразу же перемещается ими во вторую зону 111 останова до упора 33..

Время перемещения порожней кассеты составляет 1-1,5 с. В это же вре.мя происходит отключение электромагнита 29 и соответствующее ему опускание корпуса 20 с приводным роликом 21 и остановка порожней кассеты на холостых роликах 18 и 19. Позициони- рование порожней кассеты в зоне Ш останова обеспечивается точно также, как и заполненной кассеты в первой

0

5

0

5

О

зоне П останова. По истечении времени групповой перегрузки в зоне 111 обработанных арматур из спутника в гнезда кассеты включается привод корпуса 20 механизма отвода. Корпус поднимается, упор 33 отходит, и заполненна) отработанными арматурами кассета направляется в зону V выгрузки. Включение и отключение электромагнитов 29 в зонах Ц .и 111 останова происходит одновременно. Кассета движется под накопитель 35 до упора 48. Платформа 41 механизма подачи кассет в зоне V находится- в нижнем положении. По достижении кассетой упора 48 платформа 41 поднимается, заходные кромки 44 штырей 43 центрируют кассету и, опираясь на последние, она поднимается в накопитель 35. Если накопитель не пустой, кассета упирается в нижнюю кассету, после чего срабатывают электромагниты 38 накопителя, разводя 7-образные рычаги 37. .Платформа 41 поднимается до тех пор пока верхняя плоскость расположенной на ней кассеты не пройдет Уровень отсечки, после чего электромагниты 38 накопителя отключаются, держатели 37 прижимаются к пластинам 40, удерживая кассету, а платформа 41 опускается. Цикл работы повторяется. Управление электромагнитами 29 и 38 осуществляется, например, микропереключателями, срабатывающими от кула1 ов вала управления, на котором закреплены кулаки подъема (не показано) платформ 41.

в а

«ЛГ45 за «f за

фие.г

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия Свиноренко для технологической обработки радиоэлементов | 1986 |

|

SU1426755A1 |

| Линия для производства формового хлеба | 1980 |

|

SU938878A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА БАРАНОЧНЫХ ИЗДЕЛИЙ | 1965 |

|

SU214451A1 |

| КОМПЛЕКС ДЛЯ СУШКИ И ОБЖИГА КИРПИЧА С ЕГО ТРАНСПОРТИРОВКОЙ В КАССЕТАХ, КАССЕТА ДЛЯ ТРАНСПОРТИРОВКИ КИРПИЧА, АВТОМАТ-САДЧИК, АВТОМАТ-УКЛАДЧИК, СУШИЛО И НАКОПИТЕЛЬ КАССЕТ | 2006 |

|

RU2333831C2 |

| Роторно-конвейерная машина | 1977 |

|

SU686808A1 |

| Роторно-конвейерная машина | 1977 |

|

SU722823A1 |

| Устройство для контроля и сортировки полупроводниковых изделий | 1980 |

|

SU1028388A1 |

| КОКОНОМОТАЛЬНЫЙ АВТОМАТ | 1953 |

|

SU99397A1 |

| Поточная линия для изготовления модельного блока в точном литье | 1983 |

|

SU1473900A1 |

| Устройство для сборки пайки конденсаторов с осевыми выводами | 1974 |

|

SU602322A1 |

26

фигЗ

в-8

срие.

26

Г- Г

фиг.5

А - Д

«/

фиг. 6

Е-Е

8

/.

9 5

.

Ж .,МЖ С|«Ж« KfXiKfMfU ЖЖ ГЖ,

М- ж

«J,

/

фиг. 8

10

фиг.9

Редактор А.Гулько

Составитель Л.Расторгуева

Техред И.Верес Корректор М.Максимишинец

Заказ 4876/17

Тираж аЗЗПодписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Роликовый конвейер | 1972 |

|

SU677997A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Роликовый конвейер | 1974 |

|

SU529974A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1986-09-15—Публикация

1984-08-20—Подача