1

Изобретение относится к оборудованию и может быть использовано в промышленности стройматериалов для прессования огнеупоров и керамических порошков полусухим методом.

Известна пресс-форма для двустороннего прессования цилиндрических изделий, включающая цельную матрицу и два подвижных пуансона, верхний и нижний 1.

Известна также пресс-форма для двустороннего прессования керамических порошков с подвижной «плавающей цельной формой и пуансоном, установленным с возможностью вертикального перемещения 2.

Вышеуказанные прессформы не позволяют получать брикеты с отношением высоты Я к диаметру D больше 1. При прессовании брикетов с отношением H/D 1 происходит расслоение и растрескивание брикетов при выталкивании их из прессформы, вследствие неравномерной степени спрессованности материала по высоте и упругого расширения брикета при постепенном извлечении его из матрицы.

Наиболее близким решением по технической сущности и достигаемому эффекту является прессформа для изготовления брикетов при получении кварцевого стекла в производстве огнеупоров и керамики, содержащая разъемную матрицу из двух половин и пуансоны, смонтированные с возможностью вертикального перемещения навстречу яруг другу.

5 Недостатками известного устройства являются:

невозможность получения цельного брикета (из порошка без применения пластификатора), что затрудняет процесс обжига, а при плавке приводит к браку из-за скопления пузырей в местах разъема материала. В брикете после прессования и его извлечения из пресс-формы (в силу упругого расширения и трения о внутреннюю поверхность матрицы) образуются неравномерно распределенные напряжения, приводящие к растрескиванию брикета как по линии смыкания матрицы, так и произвольно;

20 сравнительно низкая производительность процесса прессования (разъем половин прессформы осуществляется ручным способом). Наряду с этим, все известные пресс-формы загрязняют поверхность брикета материалом пресс-формы, что исключает возможность получения чистого продукта.

Целью изобретения является повыщение оптических свойств кварцевого стекла за

30 счет создания перенапряжения в брикетах

и увеличение ироизводительности процесса прессования.

Цель достигается тем, что пресс-форма для приготовления брикетов из кварцевого стекла, содержащая разъемную матрицу из двух половин и пуансоны, смонтированные с возможностью вертикального перемещения навстречу друг другу снабжена расположенным в полости матрицы вкладышем, выполненным из упругих .стержней, покрытых винипластом, причем каждая половина матрицы выполнена с пазом и снабжена размещенной в нем резиновой камерой с системой подачи жидкости под давлением.

Причем пресс-форма снабжена гидравлическими порщнями, каждый из которых соединен с половинкой матрицы, а снаружи она футерована винипластом.

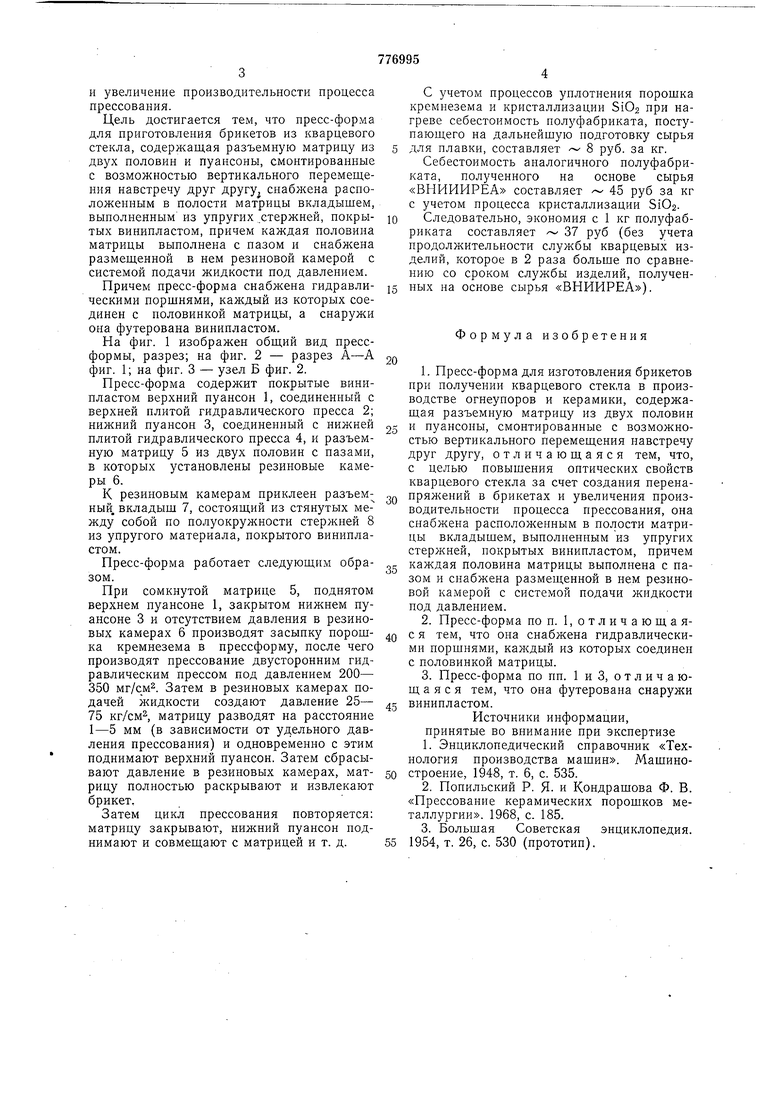

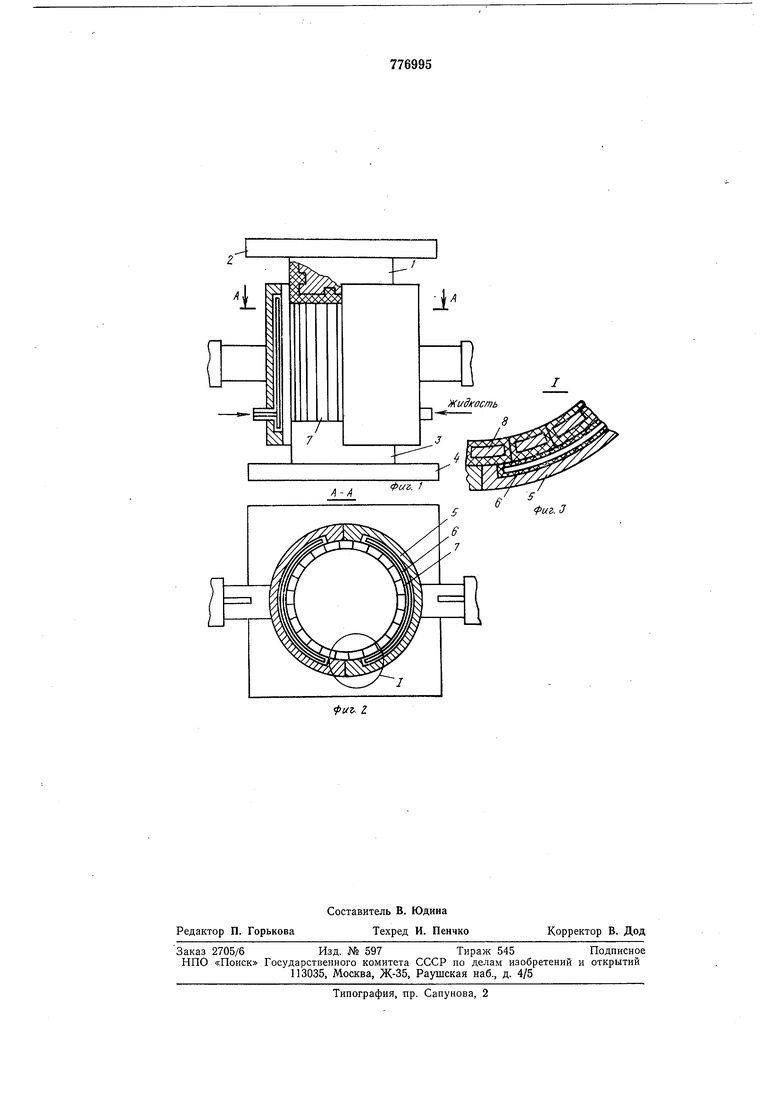

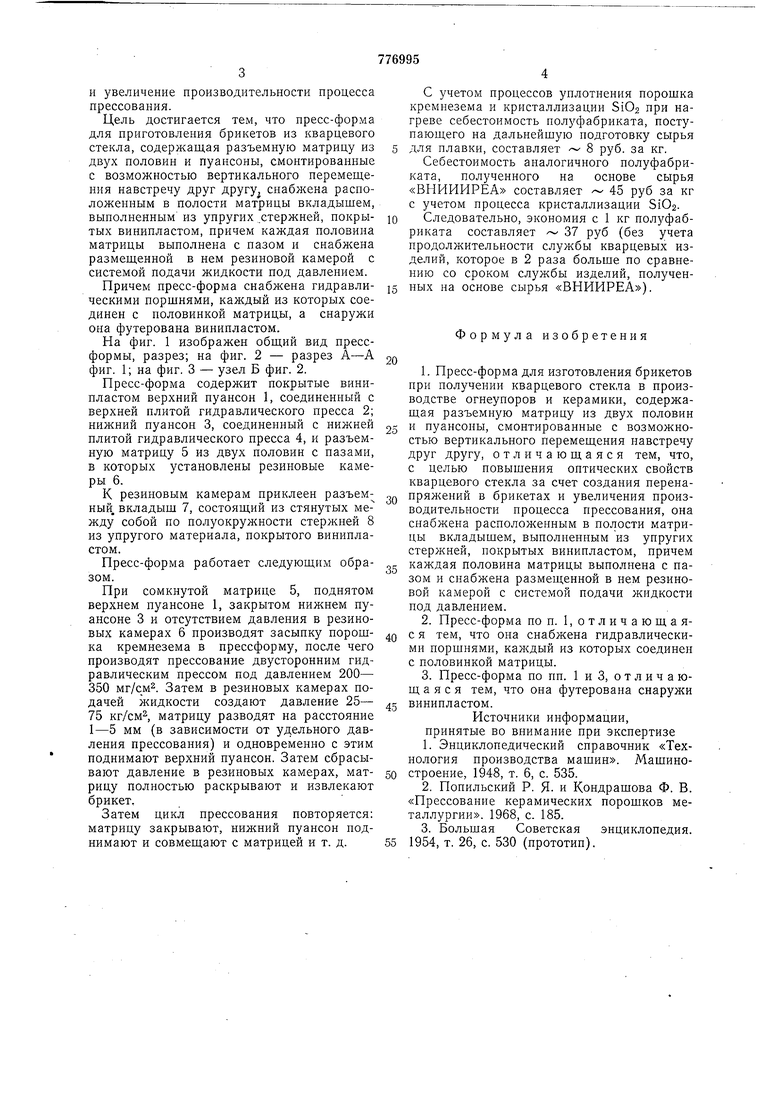

На фиг. 1 изображен общий вид прессформы, разрез; на фиг. 2 - разрез А-А фиг. 1; на фиг. 3 - узел Б фиг. 2.

Пресс-форма содержит покрытые винипластом верхний пуансон 1, соединенный с верхней плитой гидравлического пресса 2; нижний пуансон 3, соединенный с нижней плитой гидравлического пресса 4, и разъемную матрицу 5 из двух половин с пазами, в которых установлены резиновые камеры 6.

К резиновым камерам приклеен разъемный, вкладыш 7, состоящий из стянутых между собой по полуокружности стержней 8 из упругого материала, покрытого винипластом.

Пресс-форма работает следующим образом.

Прн сомкнутой матрице 5, поднятом верхнем пуансоне 1, закрытом нижнем пуансоне 3 и отсутствием давления в резиновых камерах 6 производят засыпку порощка кремнезема в прессформу, после чего производят прессование двусторонним гидравлическим прессом под давлением 200- 350 . Затем в резиновых камерах подачей жидкости создают давление 25- 75 кг/см, матрицу разводят на расстояние 1-5 мм {в зависимости от удельного давления прессования) и одновременно с этим поднимают верхний пуансон. Затем сбрасывают давление в резиновых камерах, матрицу полностью раскрывают и извлекают брикет.

Затем цикл прессования повторяется: матрицу закрывают, нижний пуансон поднимают и совмещают с матрицей и т. д.

С учетом процессов уплотнения порошка кремнезема и кристаллизации SiOz при нагреве себестоимость пол фабриката, поступающего на дальнейшую подготовку сырья для плавки, составляет 8 руб. за кг.

Себестоимость аналогичного полуфабриката, полученного на основе сырья «ВНИИИРЕА составляет 45 руб за кг с учетом процесса кристаллизации Si02.

Следовательно, экономия с 1 кг пол фабриката составляет 37 руб (без учета продолжительности службы кварцевых изделий, которое в 2 раза больше по сравнению со сроком службы изделий, полученных на основе сырья «ВНИИРЕА).

Формула изобретения

1.Пресс-форма для изготовления брикетов при получении кварцевого стекла в производстве огнеупоров и керамики, содержащая разъемную матрицу из двух половин и пуансоны, смонтированные с возможностью вертикального перемещения навстречу друг другу, отличающаяся тем, что, с целью повышения оптических свойств кварцевого стекла за счет создания перенапряжений в брикетах и увеличения производительности процесса прессования, она снабжена расположенным в полости матрицы вкладышем, выполненным из упругих стержней, покрытых винипластом, причем каждая половина матрицы выполнена с пазом и снабжена размещенной в нем резиновой камерой с системой подачи жидкости под давлением.

2.Пресс-форма по п. 1,отличающаяс я тем, что она снабжена гидравлическими поршнями, каждый из которых соединен с половинкой матрицы.

3.Пресс-форма по пп. 1 и 3, о т л и ч а ющ а я с я тем, что она футерована снаружи винипластом.

Источники информации, принятые во внимание при экспертизе

1.Энциклопедический справочник «Технология производства машин. Машиностроение, 1948, т. 6, с. 535.

2.Попильский Р. Я. и Кондращова Ф. В. «Прессование керамических порошков металлургии. 1968, с. 185.

3.Большая Советская энциклопедия. 1954, т. 26, с. 530 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для горячего прессования порошков | 1981 |

|

SU986594A1 |

| Пресс-форма для прессования изделий из порошков | 1984 |

|

SU1187913A1 |

| СПОСОБ ОБЪЕМНОГО ПРЕССОВАНИЯ БРИКЕТОВ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2014 |

|

RU2572268C1 |

| Многоместная пресс-форма для прессования порошка | 1984 |

|

SU1154044A1 |

| СПОСОБ ПРЕССОВАНИЯ Л1ЕТАЛЛОКЕРАМИЧЕСКИХЗАГОТОВОК | 1971 |

|

SU307847A1 |

| СПОСОБ ПРЕССОВАНИЯ ДВУХСЛОЙНЫХ ПОРОШКОВЫХ МНОГОФУНКЦИОНАЛЬНЫХ ИЗДЕЛИЙ С ВЕРТИКАЛЬНЫМ РАСПОЛОЖЕНИЕМ СЛОЕВ | 2011 |

|

RU2475335C1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ БРИКЕТОВ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 2012 |

|

RU2510308C1 |

| Пресс-форма для гидростатического прессования порошка | 1981 |

|

SU994111A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПУСТОТЕЛОГО, КЕРАМИЧЕСКОГО ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА | 2002 |

|

RU2208001C1 |

| Пресс-форма для двухстороннего прессования изделий сложной формы из порошков | 1978 |

|

SU685437A1 |

Авторы

Даты

1980-11-07—Публикация

1978-07-12—Подача