структур. Верхний предел (50: 1) выбран из экономических соображений.

Сущность способа заключается в следующем.

Водный раствор технических лигносульфонатов через форсунку распыляют на поверхность сырьевой муки на участке загрузочного лотка. Капельки раствора, попадая на пылеобразную сырьевую муку, связывают ее частицы в агрегаты. Большая концентрация и повышенная подвижность сырья на этом участке способствуют тесному перемешиванию компонентов. Вследствие этого значительная часть сырьевой муки оформляется в гранулы. В этой зоне происходит замедленное выгорание органической связки, причем по мере выгорания образуется углеродный каркас, который удерживает

частицы сырьевой муки в агрегате. Вследствие улучшения гранулометрического состава сырьевой смеси в подготовительной зоне печного барабана значительно повышается интенсивность процессов тепло- и массообмена, а также снижаются степень циркуляции пыли и пылевынос из печи. Все это позволяет практически полностью декарбонизировать сырьевую муку еще до поступления ее в зону экзотермических реакций.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обжига цементного клинкера | 1981 |

|

SU1038310A1 |

| Способ регулирования процесса обжига клинкера | 1982 |

|

SU1089071A1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU970059A1 |

| Установка для обжига цементногоКлиНКЕРА | 1979 |

|

SU805037A1 |

| Способ производства цементного клинкера | 1982 |

|

SU1079625A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1990 |

|

RU2032635C1 |

| Способ получения цементногоКлиНКЕРА | 1978 |

|

SU833679A1 |

| Устройство для тепловой обработки порошкообразного материала | 1981 |

|

SU998830A1 |

| Способ получения цементного клинкера во вращающейся печи | 1987 |

|

SU1482893A1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976261A1 |

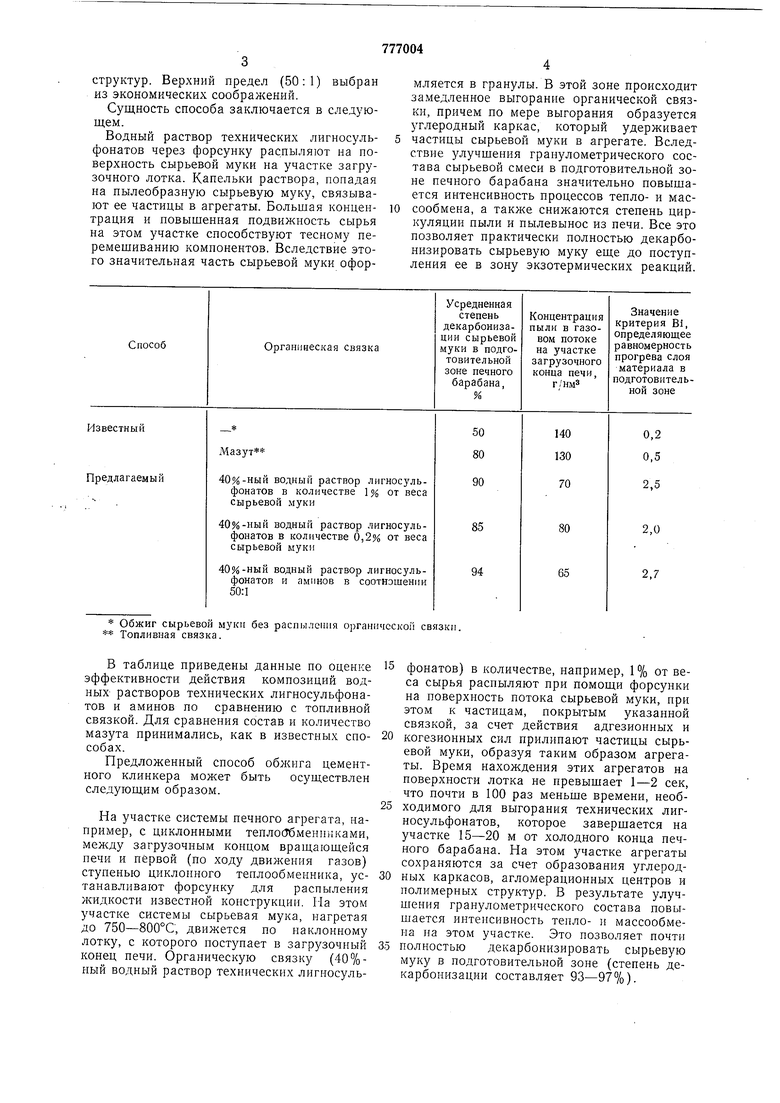

Обжиг сырьевой муки без распыления органической связки. Топливная связка.

В таблице приведены данные по оценке эффективности действия композиций водных растворов технических лигносульфонатов и аминов по сравнению с топливной связкой. Для сравнения состав и количество мазута принимались, как в известных способах.

Предложенный способ обжига цементного клинкера может быть осуществлен следующим образом.

На участке системы печного агрегата, например, с циклонными теплосТбменнкками, между загрузочным концом вращающейся печи и первой (по ходу движения газов) ступенью циклонного теплообменника, устанавливают форсунку для распыления жидкости известной конструкции. Ма этом участке системы сырьевая мука, нагретая до 750-800°С, движется по наклонному лотку, с которого поступает в загрузочный конец печи. Органическую связку (40%ный водный раствор технических лигносульфонатов) в количестве, например, 1 % от веса сырья распыляют при помощи форсунки на поверхность потока сырьевой муки, при этом к частицам, покрытым указанной связкой, за счет действия адгезионных и когезионных сил прилипают частицы сырьевой муки, образуя таким образом агрегаты. Время нахождения этих агрегатов на поверхности лотка не превышает 1-2 сек, что почти в 100 раз меньше времени, необходимого для выгорания технических лигносульфонатов, которое завершается на участке 15-20 м от холодного конца печного барабана. На этом участке агрегаты сохраняются за счет образования углеродных каркасов, агломерационных центров и полимерных структур. В результате улучшения гранулометрического состава повышается интенсивность тепло- и массообмепа на этом участке. Это позволяет почти

полностью декарбонизировать сырьевую муку в подготовительной зоне (степень декарбонизации составляет 93-97%).

Формула изобретения

Способ обжига цементного клинкера во вращающейся печи с запечными теплообменниками путем распыления на слой частично декарбонизированной сырьевой муки непосредственно перед ее поступлением в печь органической связки, отличающийся тем, что, с целью интенсификации процессов тепло- и массообмена и снижения пылевыноса из печи на слой .частично декарбонизированной сырьевой муки, распыляют 30-50%-ный водный раствор технических лигносульфонатов в количестве от 0,2 до 1,0% от веса сырьевой муки или смесь технических лигносульфонатов и аминов в соотношении от 50:1 до 100:1.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-11-07—Публикация

1978-08-30—Подача