(54) ЧУГУН

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1995 |

|

RU2087579C1 |

| Чугун | 1983 |

|

SU1096300A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2009 |

|

RU2384641C1 |

| ХРОМОМАРГАНЦЕВОАЛЮМИНИЕВЫЙ ЧУГУН | 1998 |

|

RU2138577C1 |

| Износостойкий чугун | 1989 |

|

SU1694681A1 |

| Износостойкий чугун | 1981 |

|

SU1025749A1 |

| Чугун | 1989 |

|

SU1663042A1 |

| Чугун | 1983 |

|

SU1125279A1 |

| Состав для наплавки | 2020 |

|

RU2752057C1 |

| Состав для наплавки | 2020 |

|

RU2752721C1 |

1

Изобретение относится к металлургии, в частности, к изысканию составов чугунов, характеризующихся высокой износостойкостью и применяемых для изготовления лопаток дробеметных аппаратов дета- 5 лей шаровых мельниц и т. д.

Известны износостойкие чугуны, используемые для отливок деталей металлургического, машиностроительного и другого оборудования, содержашие такие легируюпдие ю элементы, как марганец, медь, хром, азот и железо. Однако химический состав указанных чугунов не обеспечивает получение аустенитиой структуры и наличие термообработки как обязательной операции при- 15 водит к разложению карбидов и образованию углерода отжига, что значительно ухудшает их износостойкость в условиях износа и истирания, например, для мельничных шаров, роликов, бандажей дро- 20 бильных валков, лопаток дробеметных аппаратов.

Известен 1 чугун следующего химического Состава, вес. %:

Углерод2,1-2,725

Кремний1,5-2,0

Марганец10-16

Хром8-14

Алюминий0,2-0,3

Бор0,002-0,003

ЖелезоОстальное

Чугун имеет следующие свойства: Предел прочности при

разрыве, Кгс/мм 30-35

Предел прочности при

изгибе, кгс/мм 45-55

Твердость HRC40-45

Недостатком известного чугуна является низкий уровень механических свойств 2. Известен чугун следующего химического состава, вес. %

Углерод1,6-3,0

Кремний0,15-2,0

Марганец5,0-15,0

Хром5,0-12,0

Бор0,1-0,5

Титан0,2-1,0

ЖелезоОстальное

Чугуи в литом состоянии имеет следующие свойства:

Предел прочности при

изгибе, кгс/мм 106,8

Стрела прогиба при расстоянии между опорами 300 мм, мм6,9

Твердость HRC3,6

Недостатком такого чугуна является низкая твердость.

Наиболее близкий к изобретению по технической сущности и достигаемому результату чугун следующего химического состава 3, вес. %:

Углерод2,2-3

Кремний0,6-1,8

Марганец1-14

Хром0,2-0,5

Никель0,2-0,5

Ванадий0,2-0,35

ЖелезоОстальное

Достаточно низкие механические свойства, недостаточно высокая твердость и способность к наклепу зерен металла ограничивают его применение в условиях ударноабразивного износа.

Это обусловлено тем, что легирование марганцем чугунов с определенным содержанием углерода и кремния вызывает появление в его составе эвтектики карбидной кремнийсодержащей фазы - силикокарбида. Пониженное содержание марганца и кремния в чугуне приводит к уменьшению доли силикокарбида в участках тройной эвтектики и к увеличению в микроструктуре доли кристаллов избыточного аустенита и ледебурита, что отрицательно сказывается на микротвердости основной металлической матрицы. Кроме того, указанное количество марганца не обеспечивает в полной мере перехода решетки марганцовистого аустенита из кубической формы в гексагональную с более плотной упаковкой атомов, что приводит в конечном итоге к заниженному количеству твердых зерен в металлической основе и к увеличению возможности их перемещения.

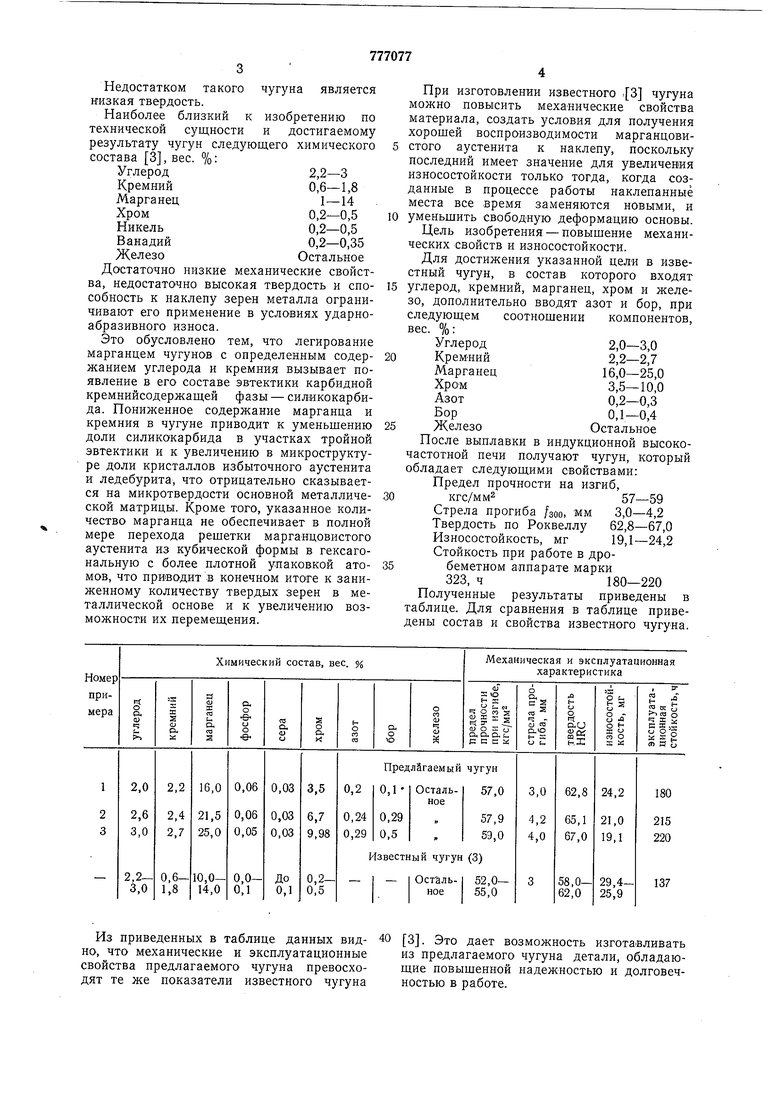

Из приведенных в таблице данных видно, что механические и эксплуатационные свойства предлагаемого чугуна превосходят те же показатели известного чугуна

При изготовлении известного {3 чугуна можно повысить меха-нические свойства материала, создать условия для получения хорошей воспроизводимости марганцовистого аустенита к наклепу, поскольку последний имеет значение для увеличения износостойкости только тогда, когда созданные в процессе работы наклепанные места все время заменяются новыми, и уменьшить свободную деформацию основы. Цель изобретения - повышение механических свойств и износостойкости.

Для достижения указанной цели в известный чугун, в состав которого входят углерод, кремний, марганец, хром и железо, дополнительно вводят азот и бор, при следующем соотношении компонентов, вес. %:

Углерод2,0-3,0

Кремний2,2-2,7

Марганец16,0-25,0

Хром3,5-10,0

Азот0,2-0,3

Бор0,1-0,4

ЖелезоОстальное

После выплавки в индукционной высокочастотной печи получают чугун, который обладает следующими свойствами:

Предел прочности на изгиб, КГС/ММ257-59

Стрела прогиба /зоо, мм 3,0-4,2 Твердость по Роквеллу 62,8-67,0 Износостойкость, мг19,1-24,2

Стойкость при работе в дробеметном аппарате марки

323, ч180-220

Полученные результаты приведены в таблице. Для сравнения в таблице приведены состав и свойства известного чугуна.

40 3. Это дает возможность изготаВливать из предлагаемого чугуна детали, обладающие повышенной надежностью и долговечностью в работе.

Получение требуемых свойств достигается лишь при определенном процентном соотношении компонентов чугуна.

Так наличие в чугуне 16,0-25,0% Мп изменяет условия равновесия системы Fe- С-Si таким образом, что в процессе кристаллизации на образование аустенита расходуется меньшее количество кремния, а высвободившийся кремний при его объемном количестве 2,2-2,7% и содержании 2,0-3,0% углерода вызывает формирование силикокарбида в достаточном количестве, что способствует увеличению количества тройной эвтектики и повышению в конечном итоге микротвердости матрицы. К тому же используется полностью эффект замеш:ения железа марганцем в силикокарбиде, что приводит к повышению твердости этой структурной составляющей. Указанное количество марганца также обеспечивает переход решетки марганцовистого аустенита в гексагональную форму, что благоприятно сказывается на микротвердости и воспроизводимости к наклепу металлической основы.

Положительный эффект от внедрения атомарного азота заключается в том, что он, будучи внедренным в октаэдрические поры у-жёлеза, способствует увеличению эффекта взаимодействия поля напряжений скользяш,ей дислокации с полем искажения ионизированных атомов азота, что приводит к увеличению механических характеристик. Указанное содержание азота (0,2-0,3 вес. %) обеспечивает получение эффекта взаимодействия достаточного количества ингредиентов для повышения твердости металлической основы. Дальнейшее увеличение содержания азота свыше 0,5 вес. % приводит к ухудшению прочностных свойств вследствие появления пористости по всему сечению отливки.

Положительный эффект от внедрения бора заключается в том, что он внедряется в решетки марганца и хрома ввиду малого атомного радиуса, что дает дополнительное увеличение износостойкости. Однако содержанне бора не должно превышать 0,4%, так как уже при содержании бора около 0,5% (см. таблицу) происходит резкое снижение ударной вязкости, сопровождающейся снижением износостойкости.

Повышение прочностных характеристик предлагаемого чугуна по сравнению с известным (предела прочности на изгиб на 5 кГс/мм, стрелы прогиба на 1,2 мм, твердости по Роквеллу на 4,8-5,0 ед.) и повышение износостойкости в 1,34 раза и эксплуатационной стойкости в 24 раза, позволяют получить более качественные отливки рабочих деталей дробеметных аппаратов, в частности лопаток. Кроме того, использование полученного чугуна взамен известного дает экономический эффект исходя из расходов на материалы, заработной платы (основной и дополнительной) производственных рабочих, цеховых расходов и расходов на содержание и эксплуатацию оборудования, а также стоимости замены и монтажа лопаток в сумме 1080 руб/год при работе на проходной дробеметной камере мод. 323.

Технология выплавки указанного чугуна не меняется по сравнению с технологией, используемой для известного сплава.

Формула изобретения

Чугун содержап1,ий углерод, кремний, марганец, хром и железо, отличающийс я тем, что, с целью повышения механических свойств и износостойкости, он дополнительно содержит бор и азот при следующем соотношении компонентов, вес. %:

Углерод2,0-3,0

Кремний2,2-2,7

Марганец16,0-25,0

Хром3,5-10,0

Бор0,1-0,4

Азот0,2-0,3

ЖелезоОстальное

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-11-07—Публикация

1978-12-11—Подача