- .j- xi Mte&scjs Изобретение относится к области порошковой метаЯлургии. в 1айтйости. для по/ учения изделий из нй | йЩ ГГ1сотЪ рые могут быть использовайы ТЪгнёупорной промышленности при плавке и испарении металлов, в электро симической промышленности в качестве эл ектррдных Материалов при элёктрблй11 1РЭ1ёсивйых cpeifl. -.««..x Известен способ получения изделий из нитрида титана методом горячего прессования, который заключаётбй Т1ШГч%порошок нитрида титана подвергается действию давления 200-300 кг/см при темперйтуре 1900-2 . - , .„....--С. -гзг , Недостатком зтого способа йбляется необходимость использования сложного оборудования и большие )(троэнергии. Другой недостаток, присущий методу горячего прессования изделий из нитрида титана - значитёльй6в з&грязиенйе углеродом спекаемого изделия при использовании обычно при еийемых графитовых пресс-форм, что требует специальных мероприятий предотвращения этого загрязнения (йоШНё ование токонепроводящих пресс-« 6рм Ж яитридов, тщательная обмазка йнутрённе поверхности пресс-форм нитридом бора ияй алюминия и т.п.). Кроме того горячее прессоёание должно проводиться в защитной (содержащей азот), либо нейтральной (аргон) газовой среде. Известен способ реакционного спекания, заключающийся в образовании нитрида fиfai4aToдШipeмeнным ст еканйем. то есть сп Ш§н1йые пороШкй титана заготовки аЗОПфуют в ереде азота, что позволяет n6flvsii% ййделий из нитрида титана пористостью до 13% г При этом использовались образцы из гидрида титана, обработанные дли удапени водоро да в вакууме при 400-7( и смеченйые затем при 950-1000 С в течение 1-2 ч. Азотирование проводили, начиная с , с последующим подъемом температуры и спеканием при этой температуре в течение 10-20 ч. Способ реакционного спеканий в данном случае многостадиен (дегидрирование, спекание, азотирование), трйбует много времени (10-20 ч), а также требует больших затрат электроэнергии. Недостатком этого способа является необходимость испбльзЪвайиГ сложного оборудования, кроме того, данный способ не позволяет получать элвктроды.одновремен но имеющие всоокую пористость (до 50% обьемных), что особёнШи« йо дЛГ пектроДов из Нитрида титйна, так как пористость - одна из важных xaplatcf ёристйк Шх изделий, и содержащие азот более 20% весовых. Лучшие электроды, полученные данным способом, имели пористость 30% и соДёр ание азота в них было 17.5% весовых. Для получения более лучших образцов поpиctoctь 48%, содержание азота 18.8%, требуется разбивка процесса на 2 стадии: Гидрирование образцов, затем азотироваСтепень азотирования злектродов при 1200С в течении 90-100 ч составляла 18,8- 19.3% весовые, что также является недостаточным. Химическая стойкость нитрида титана такова, что за 1 ч в растворе H2S04 (1:1) растворяется 5% нитрида титана. Наиболее близким к заявляемому спо собу является способ получения плавких небрганических соединений, заключающийся 6 том, что спрессованный в виде пористых образцов титан, помещают в герметический сОсуд и воспламеняют в среде азота при давлениях 0,5-1000 атм. воспламенение проводят нагретой электрической спиралью, в синтез идет за счет тепла зкзотермической реакции металла с азотом. Однако, существующий способ не позволяет пол 1|гчить изделия с низкой пористостью и Дост аточной прочностью, а обеспечивает сохранение формы спрессованного Изделий. Спрессованные в форме изделия исходные продукты, пористостью 30% сохраняют ту же пористость посл синтеза. Это обусловлено тем. что быстрота синтеза (доли сек) и температура до 2800°С. обеспечивая химическое превращение исходных компонентов в конечный продукт, не обеспёчивает спекание частиц конечного продукта (Т.е. пористость остается прежней, не происходит усадки, уплотнения изделия) за счет бысТ| 10Гд теплоотвода и уменьшения температуры. Важным качественным показателем изделий из нитрида тирана является также степень азотирования, обеспечивающая повышение температуры плавления. Максимальнай степень азотирования изделий, полученных данным способом - 19.8% вей. Целью изобретения является уменьшение пористости в процессе синтеза до 8-10% обьем. и увеличение степени азотирования от 21,5 до 22.6 мас.%. Поставленная цель достигается тем, что спрессованную в форме изделия смесь, содержащую 40-50 мас.% готового продукта. нйтри4:а титана перед сжиганием помещают 8 смесь порошков титана и нитрида титана с тем же соотношением йнгредоекгов и синтез йровоДят под давлением атм. Смесь, спрёССованнук} в форме изделия Из порошков тиТ:ана и нитрида титана, помещают в графитовый стакан, засыпают такой

же смесью порошков титана и нитрида титана. Синтез л роводят в реакторе. Вольфрамовой спиралью инициируют горение порошкообразной смеси, окружанЬщей спрессованную форму, при давлении азота от 1000-5000 йтм, Смесь, спрессованная в форме изделия, воспламеняется от горящей порошкообразной смеси, окружающей ее. Вследствие этого смесь порошков титана и нитрида титана, спрессованная в фор1ме изделия дольше; находится при высоких температурах до , что способствует как полнбте превращения, так и лучшему спеканию частиц. Для Качества изделия так же важен и процесс медленногЬ остывания изделия.;:V . ., .

Процесс протекает в течение нескольких сек, при этом температура, возникающая за счет зкзотермической реакции исходных компонентов при синтезе достигает 2500-4000С и сохраняется в горящем слое порошков титана и нитрида титана, окружающих спрессованное изделие.

Сущность предлагаемого способа иллюстрируется следующими примерами:

Прим ер Т. Изготовление тигля-испарителя. Смесь порошка титана марки ПТМ ГОСТ в количестве 70 г (50 мас.%) фракция 63 d 100 и нитрида титана в количестве 70 г {50 мас.%) прессовали в форме тигля диаметром 30 мм и высокой 70 мм при плотности - 0,7. Заготовка помещалась в графитовый стакан диаметром 55мм, высотой 100 мм и засыпалась смесью порошков титана 150 г 0 мас.%) и нитрида титана 150 г (50 мас.%). Графитовый стакан помещался в реактор, который заполняли азотом до д;авлеиия 1000 атм. Локальное воспламенение порошков титана и нитрида титана, окружающих спрессованный цилиндр осуществляли с помощью вольфрамовой спирали на площади 5-7 мм, Синтез длится 3-4 с при температуре 2500°С. После остывания образец достают из реактора. Он имеет правильную геометрическую форму. Характеристика полученного тигля: Пористость - 8% объемных 5Содержание азота - 22,6 мае. %.

За 1 ч в растворе H2S04 (1:1) при температуре 140°С разлагается - 2% нитрида титана.

Пример 2, Изготовление трубки 0 огнеупора. Смесь порошкатитана марки электролити 1еский ГОСТ 42 г (60% вес.) и порошка нитрида титана 28 г (40% вес.) спрессовали в форме трубки до относительной плотности 0,6. Затем провели синтез 5 аналогично примеру № 1, при давлении азо-, та в реакторе 5000 атм.

Характеристика полученной трубки-огнеупора: пopиctocть - 13% объемных: содержание азота - 21,5 мас.%: за 1 ч в 0 растворе H2SO4 (1:1) при температуре 140°С разлагается 2 нитрида титана.

Использование предлагаемого способа получения изделий из нитрида титана обеспечивает по сравнению с существующими 5 способами следующие преимущества:

-возможность получения изделий с пористостью от 8 до 13(% объем) обеспечивает прочность изделиям, повышает их качество:

-увеличение химической стойкости за 0 счет высоких температур, развивающихся в

процессе азотирования в 2,5 раза:

-увеличение срока службы изделий в агрёссй внЫх средах не мёнее чём в 2,5 раза:

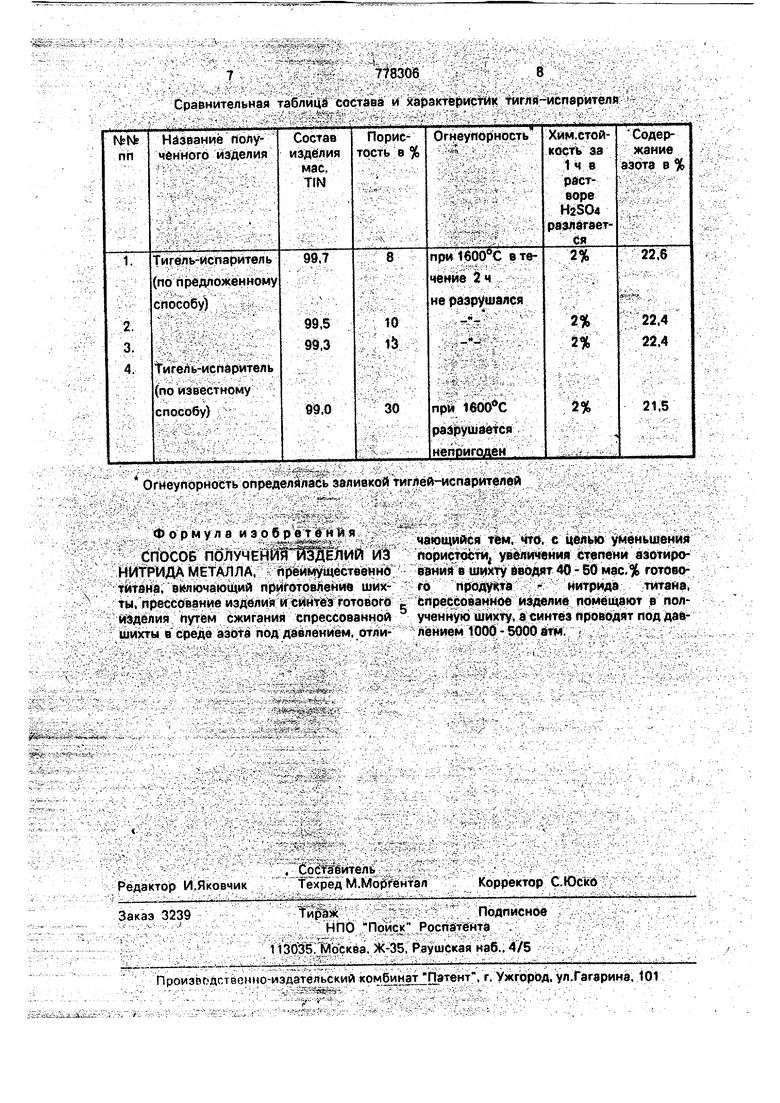

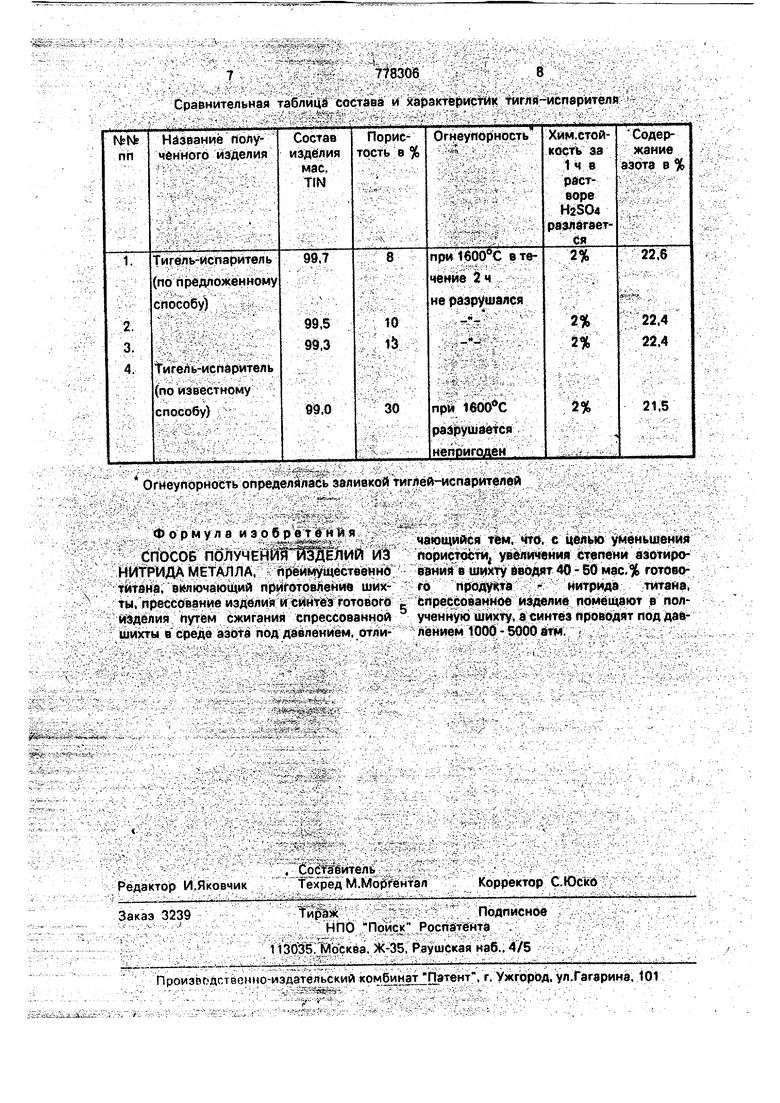

-повышениесоДержйнИ йЙЬтй Bripe5 делах от 21,5 до 22,6 мас,% повышает температуру плавления изделий до 3000°С, что очень важно при изготовлении тиглей - испарителей для плавки и испарения металлов (см. таблицу).

0 (56) Самсонов Г,6. Нитриды, 1969, Наукова думка, с. 157, 1978.

Авторское свидетельство СССР М: 255221, кл, cot 6 1/00, 1%8.

Сравнительная таблйцй состдва и (арактерис йк тйглй-испарителл

- . - .. .., , t 8

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1989 |

|

SU1720258A1 |

| Шихта для получения нитрида кремния в азотсодержащем газе | 1991 |

|

SU1838233A3 |

| Способ изготовления керамики на основе композита нитрид кремния - нитрид титана | 2018 |

|

RU2697987C1 |

| Способ получения композиционных порошков на основе альфы-фазы нитрида кремния методом СВС | 2024 |

|

RU2833526C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ НИТРИДА КРЕМНИЯ | 2003 |

|

RU2239613C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА НА ОСНОВЕ НИТРИДА АЛЮМИНИЯ | 1996 |

|

RU2119447C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНОЛОГИЧЕСКИХ ЗАГОТОВОК КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ НИТРИДА КРЕМНИЯ | 2016 |

|

RU2641358C2 |

| Способ получения материала на основе нитрида кремния | 1981 |

|

SU1073229A1 |

| Способ получения керамического материала на основе нитрида кремния | 1983 |

|

SU1096254A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОПРОВОДНОЙ КЕРАМИКИ НА ОСНОВЕ НИТРИДА АЛЮМИНИЯ | 2014 |

|

RU2587669C2 |

Огнеупорность опредеяйлаЬь заливкой тиглей-испарителей

Формула иэобр етен я

СПОСОБ ПбЛУЧЕШ§ Шй1 1ИЙ ИЗ НИТРМДА МЕТАЛЛА, йреимуществеинй Титана, включающий приготовление шихты, прессование изделия и синтез готового изделия путем сжигания спрессованной шихты в среде азота под давлением, отли: )b нрй уйййАДЗгЙге- V

:; f riSjSfSjBUsJiii-ik ,(bSSiiSSt;i«.-«:iifS is:;:

чающийся Тем, что, с целью уменьшения пористости увеличения степени азотирований в шихту бводят 40-50 мас.% готового продуЛ;та нитрида титана, спрессованное изделие помещают в полученную шихту, а синтез проводят под давлением 1000 - 5000 атм. .. .

Авторы

Даты

1993-11-15—Публикация

1979-01-30—Подача