держателя 4 детали D по эпитрохоидальной траектории, инструментальная головка 5 и кривошипный механизм 6.

Механизм 3 относительного планетарного перемещения держателя детали выполнен в виде червячного колеса 7, на котором расположен поперечный ползун 8с держателем 4 детали, и червячного колеса 9, эксцентричного колесу 7.-Колеса 7 и 9 связаны между собой кинематической цепью, включающей зубчатые колеса 10, 11, соединенной с приводом 2 посредством шестерен 12, 13. Держатель детали 4 имеет торцевую полумуфту 14. Вторая торцевая полумуфта 15 установлена на червячном колесе 9. Между собой обе полумуфты сое-динены кулачковым сочленением 16, обеспечивающим возможность их взаимного радиального смещения. Держатель 4 установлен на ползуне 8 с помощью подшипников 17, обеспечивающих возможность его .вращения.

Кривошипный механизм 6 выполнен в виде расположенного на станине 1 поворотного диска 18, на котором установлена инструментальная головка 5, и кривошипного вала 19, связанного посредством червячной передачи 20, 21 и шестерен 12, 13 с приводом 2. Кривошип 22 вала 19 находится в контакте с пазом 23 поворотного диска 18.

Инструментальная головка 5 содержит двигатель 24, шпиндель 25, несущий инструмент Т, например шлифовальный круг, механизм правки 26, привод 27 осевого перемещения, механизм 28 осевой осцилляции инструмента Т, привод 29 поперечной подачи инструментальной головки 5.

Устройство работает следующим образом.;

Вращение инструменту Т передается от двигателя 24, а осцилляция его в осевом направлении осуществляется механизмом 28. Перемещение детали осуществляется от привода 2 через кинематическую цепь, включающую шестерни 12, 13, зубчатые колеса 10, II и червячные колеса 7 и 9.

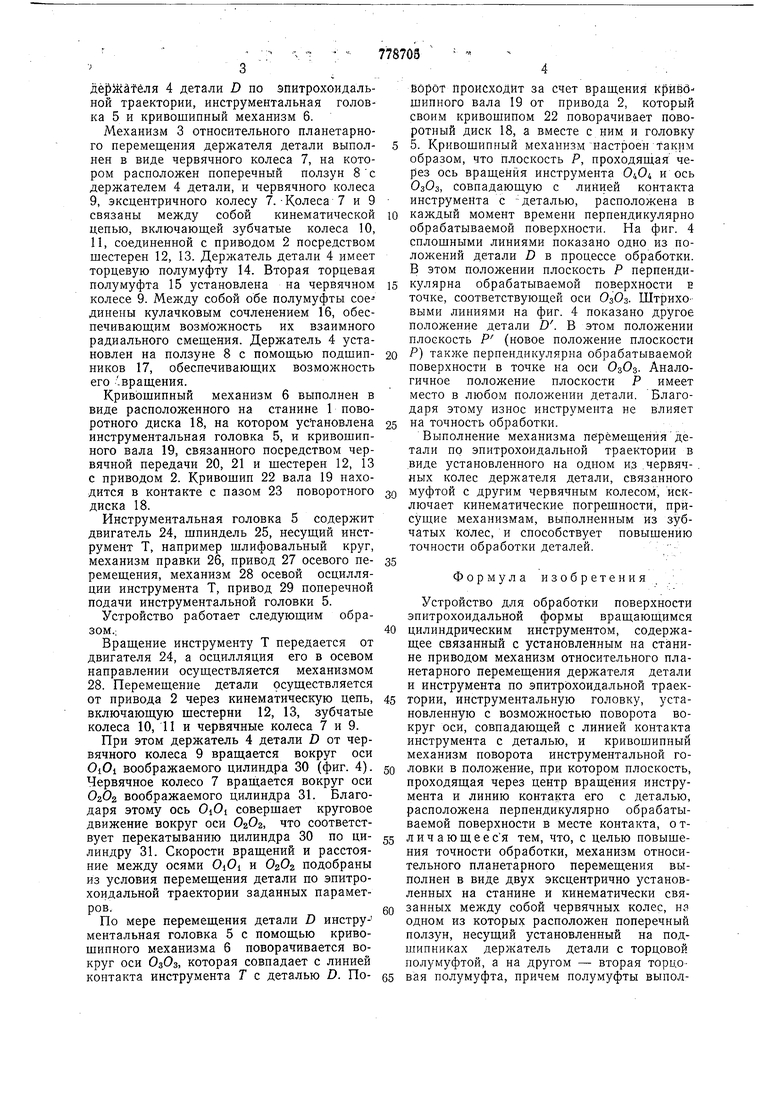

При этом держатель 4 детали D от червячного колеса 9 вращается вокруг оси OiOi воображаемого цилиндра 30 (фиг. 4). Червячное колесо 7 вращается вокруг осн 0262 воображаемого цилиндра 31. Благодаря этому ось OiOi совершает круговое движение вокруг оси 0202, что соответствует перекатыванию цилиндра 30 по цилиндру 31. Скорости вращений и расстояние между осями OiOi и 02О2 подобраны из условия перемещения детали по эпитрохоидальной траектории заданных параметров.

По мере перемещения детали D инструментальная головка 5 с помощью кривошипного механизма 6 поворачивается вокруг оси ОзОз, которая совпадает с линией контакта инструмента Т с деталью D. Поворот происходит за счет вращения крйвбшипного вала 19 от привода 2, который своим кривошипом 22 поворачивает поворотный диск 18, а вместе с ним и головку 5. Кривошипный механизм настроен Таким образом, что плоскость Р, проходяшая через ось вращения инструмента и ось ОзОз, совпадающую с линией контакта инструмента с -деталью, расположена в

каждый момент времени перпендикулярно обрабатываемой поверхности. На фиг. 4 сплошными линиями показано одно из положений детали D в процессе обработки. В этом положении плоскость Р перпендикулярна обрабатываемой поверхности Е точке, соответствующей оси ОзОз. Штриховыми линиями на фиг. 4 показано другое положение детали D. В этом положении плоскость Р (новое положение плоскости

Р) также перпендикулярна обрабатываемой поверхности в точке на оси ОзОз. Аналогичное положение плоскости Р имеет место в любом положении детали. Благодаря этому износ инструмента не влияет

на точность обработки.

Выполнение механизма перемещениядетали по эпитрохоидальной траектории в виде установленного на одном из .червяч-. ных колес держателя детали, связанного

муфтой с другим червячным колесом, исключает кинематические погрешности, присущие механизмам, выполненным из зубчатых колес, и способствует повышению точности обработки деталей.

Формула изобретения

Устройство для обработки поверхности эпитрохоидальной формы врашающимся

цилиндрическим инструментом, содержащее связанный с установленным на станине приводом механизм относительного планетарного перемещения держателя детали и инструмента по эпитрохоидальной траекгории, инструментальную головку, установленную с возможностью поворота вокруг оси, совпадающей с линией контакта инструмента с деталью, и кривошипный механизм поворота инструментальной головки в положение, при котором плоскость, проходящая через центр вращения инструмента и линию контакта его с деталью, расположена перпендикулярно обрабатываемой поверхности в месте контакта, о тличающееся тем, что, с целью повышения точности обработки, механизм относительного планетарного перемещения выполнен в виде двух эксцентрично установленных на станине и кинематически связанных между собой червячных колес, на одном из которых расположен поперечный ползун, несущий установленный на подшипниках держатель детали с торцовой полумуфтой, а на другом - вторая торцовая полумуфта, причем полумуфты выполмены с кулачковым сочленением, обеспечивающим их взаимное радиальное смещение, а кривошипный механизм поворота инструментальной головки выполнен в виде расположенного на станине поворотно- 5 го диска, несущего инструментальную головку, и связанного с приводом кривошипнего вала, кривошип которого установлен с возможностью контакта с поворотным диском, Источники информации. принятые во внимание при экспертизе 1. Патент США № 2870578, кл. 51-90, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки эпитрохоидныхпОВЕРХНОСТЕй | 1979 |

|

SU852515A1 |

| ОБРАБОТКИ КРИВОЛИНЕЙНЫХ ПОВЕРХНОСТЕЙ | 1971 |

|

SU292733A1 |

| Роторный автомат | 1990 |

|

SU1722721A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ СЛОЖНЫХ ПОВЕРХНОСТЕЙВ ПЛИТАХ | 1972 |

|

SU358104A1 |

| Устройство для чистовой обработки зубчатых колес | 1980 |

|

SU871948A1 |

| АВТОМАТИЧЕСКАЯ РЕВОЛЬВЕРНАЯ ГОЛОВКА | 1993 |

|

RU2051012C1 |

| Полировальный станок | 1981 |

|

SU948632A1 |

| Станок для обработки сферических поверхностей оптических деталей | 1985 |

|

SU1281380A1 |

| Устройство для моделирования траекторий точек режущего инструмента | 1974 |

|

SU553129A1 |

| РЕВОЛЬВЕРНАЯ ГОЛОВКА | 1988 |

|

RU2044608C1 |

- -г JM/ tftf//g/ y Wftfffl//f MH rn- И |г -......-............. g

////TyyZy /lfv/T T

о, 0z ГЛ Фиг.1 «

Авторы

Даты

1980-11-07—Публикация

1972-09-05—Подача