(54) УСТРОЙСТВО ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки зубьев цилиндрических колес | 1979 |

|

SU878462A2 |

| Зубошлифовальный станок | 1970 |

|

SU385486A1 |

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| Револьверная головка | 1988 |

|

SU1593785A1 |

| Приводной механизм диапроектора | 1972 |

|

SU443354A1 |

| Зубохонинговальный станок | 1974 |

|

SU564109A1 |

| Машина для обработки глиняной массы | 1933 |

|

SU47928A1 |

| Многооперационный станок для обработки щитовых деталей мебели | 1980 |

|

SU889430A1 |

| Зубошлифовальный станок для конических колес с круговыми зубьями | 1974 |

|

SU518287A1 |

| Резьбонарезной станок | 1981 |

|

SU990447A1 |

1

Изобретение относится к обработке металлов давлением н может быть использовано для чистовой обработки предварительно нарезанных зубьев цилиндрических колес.

Известно устройство для обработки зубьев методом .пластического деформирования их поверхности, содержащее расположенные в общем корпусе на эксцентриковых осях инструментальные зубчатые колеса 1.

Недостатком данного устройства является низкая точность обработки в связи с отсутствием синхронизирующей нередачи и деформациями элементов устройства под действием больщих технологических перегрузок. Помимо этого осевые и тангенциальные перемещения зубьев при действии значительных контактных напряжений вызывают повышенный износ инструментальных зубчатix колес.

Наиболее близким техническим решением к предлагаемому является устройство для горячей накатки зубчатых колес, содержащее корпусы с расположенными в них опорами для установки синхронизирующей зубчатой передачи, обрабатываемого колеса и зубонакатного инструмента, механизм вращения обрабатываемого колеса и механизм перемещения инструмента. Механизм вращения обрабатываемого колеса выполнен в виде электропривода и червячной передачи, а механизм перемещения инструмента - в виде гидроцилиндра. В процессе обработки первоначально входят в контакт зубья колес синхронизирующей передачи, а затем зубья инструмента и заготовок. Пластическое деформирование зубьев обрабатываемого колеса завершается при беззазорном зацеплении синхронизирующих колес, обеспечи10вая TJeM самым формирован| е зубьев требуемой формы 2.

Недостатком известного устройства является низкая точность обработки, обусловленная упругими деформациями элементов системы под действием значительных усилий в зацеплении при квазистатическом нагружении и зазорами в подвижных элементах. Кроме . того, изменение направления сил трения на головках и ножках зубьев в условиях пластического течения поверхностных слоев металла приводит к появлению хребта, либо впадины, проходящей вдоль образующей эвольвентной поверхности через полюс зацепления, что в свою очередь снижает точность обработки. Недостатком является также повышенный износ зубьев инструмента, связанный со скольжением профилей зубьев при действии значительных контактных напряжений.

Цель изобретения - повышение точности обработки и стойкости зубообрабатывающего инструмента.

Поставленная цель достигается тем, что в устройстве для чистовой обработки зубьев колес, содержащем корпусы с опорами для обрабатываемого и инструментальных зубчатых колес, синхронизирующую зубчатую передачу, механизм перемещения инструментальных зубчатых колес и механизм вращения обрабатываемого зубчатого колеса, состоящий из электропривода и червячной передачи, механизм перемещения инструментальных зубчатых колес выполнен в виде двух кривощипно-щатунных механизмов, кривошипы которых кинематически связаны с электроприводом, а шатуны упруго соединены с корпусами, механизм вращения обрабатываемого зубчатого колеса выполнен в виде кривошипно-шатунного механизма, ползуна, размещенного в направляющих корпуса для обрабатываемого колеса и храпового механизма, причем ползун связан через щатун с одним из кривошипов механизма перемещения инструментальных зубчатых колес, храповое колесо механизма закреплено на червяке, а собачка - на ползуне.

Повыщение точности обработки и стойкости инструмента достигается тем, что устройство обеспечивает дискретный поворот обрабатываемого зубчатого колеса при отсутствии рабочих нагрузок на зубьях и сохранении двухпрофильного контакта.

Кроме того, ударные нагрузки, возникающие при работе кривошипно-щатунного механизма перемещения инструментальных зубчатых колес, меньше, чем квазистатические нагрузки. Ударные нагрузки прикладываются симметрично относительно средней плоскости инструмента и уравновешиваются в основном силами инерции подвижных частей, поэтому деформации элементов устройства оказываются незначительными, а точность обработки выше. Конечное положение инструмента определяется зубьями колес синхронизирующей передачи, расположенными по обоим торцам обрабатываемого колеса. Обработка зубьев путем нанесения ударов с заданным шагом дискретной окружной подачи в условиях двухпрофильного контакта зубьев обрабатываемого колеса и инструмента исключает скольжение зубьев под нагрузкой, а следовательно уменьшает износ инструмента и искажение профиля зубьев.

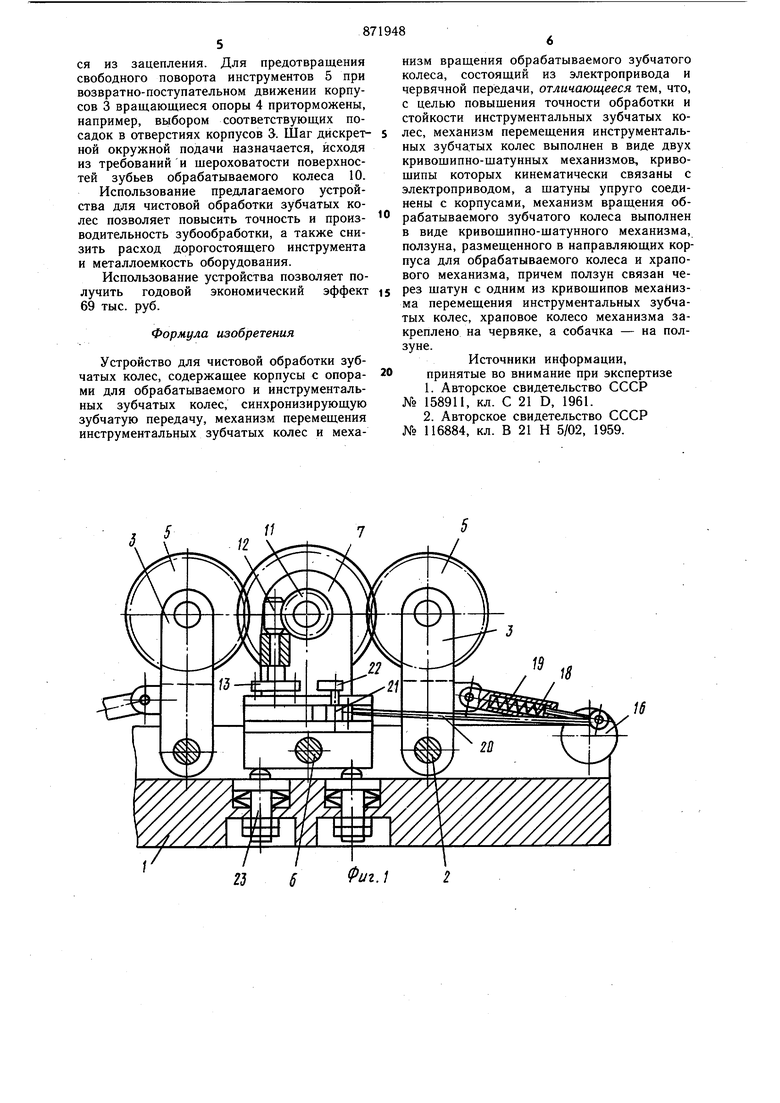

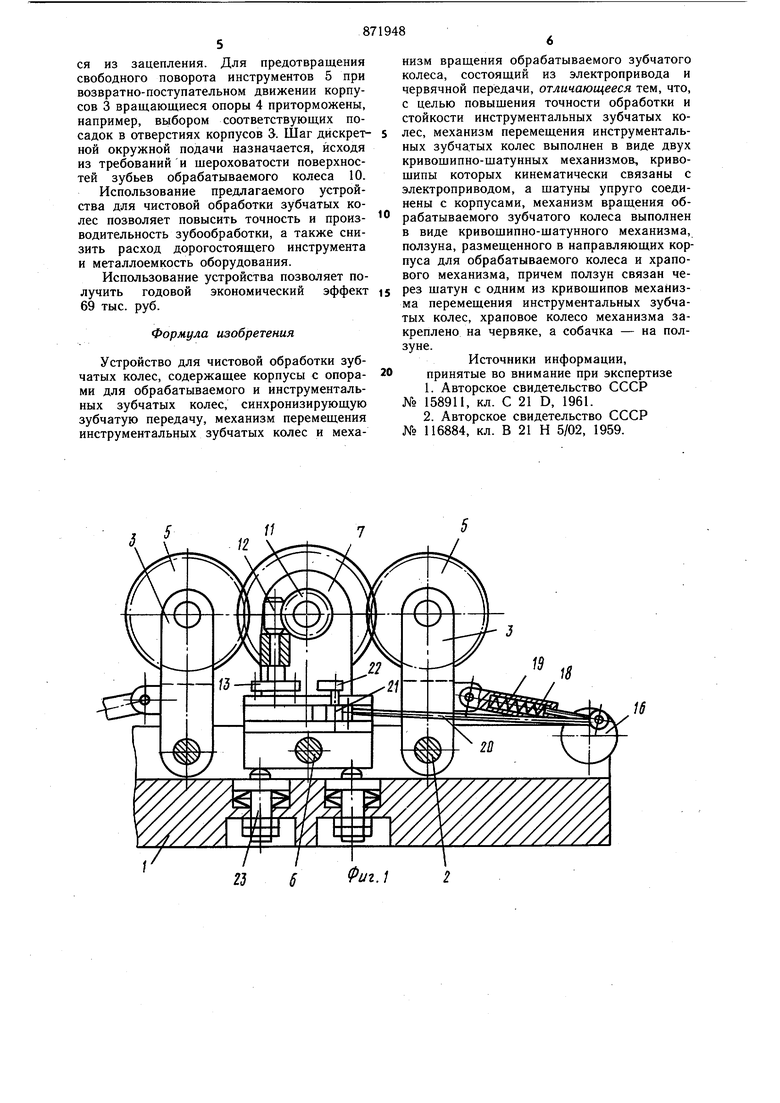

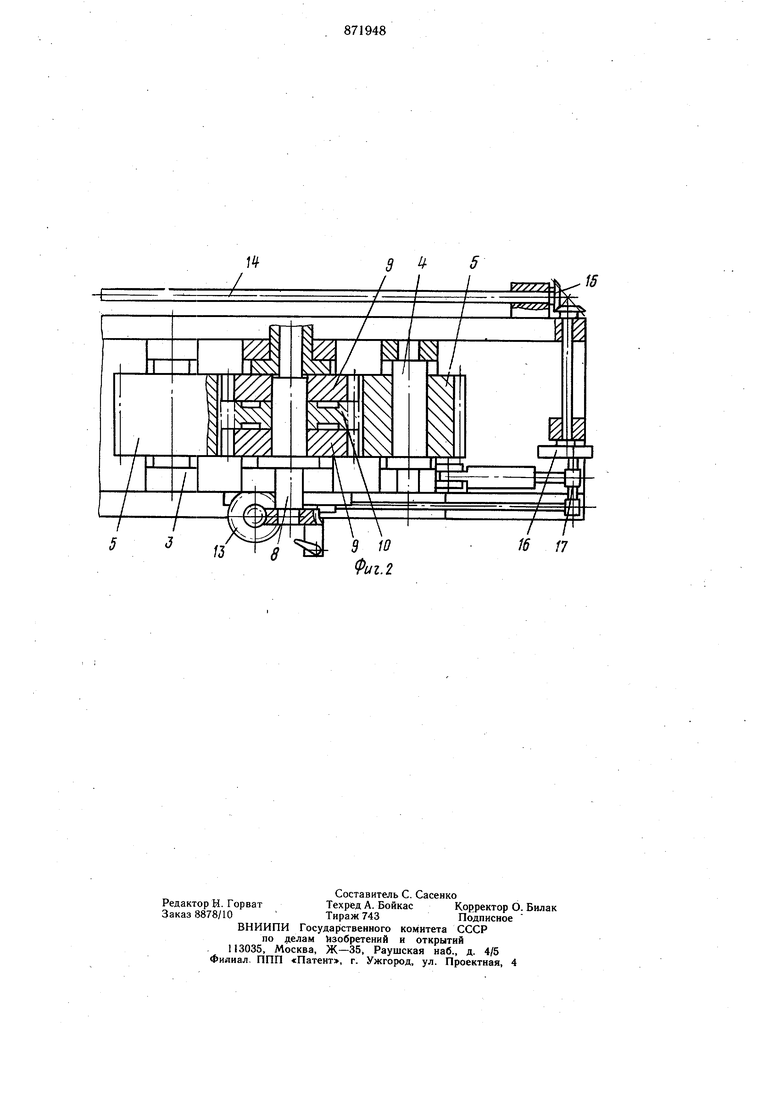

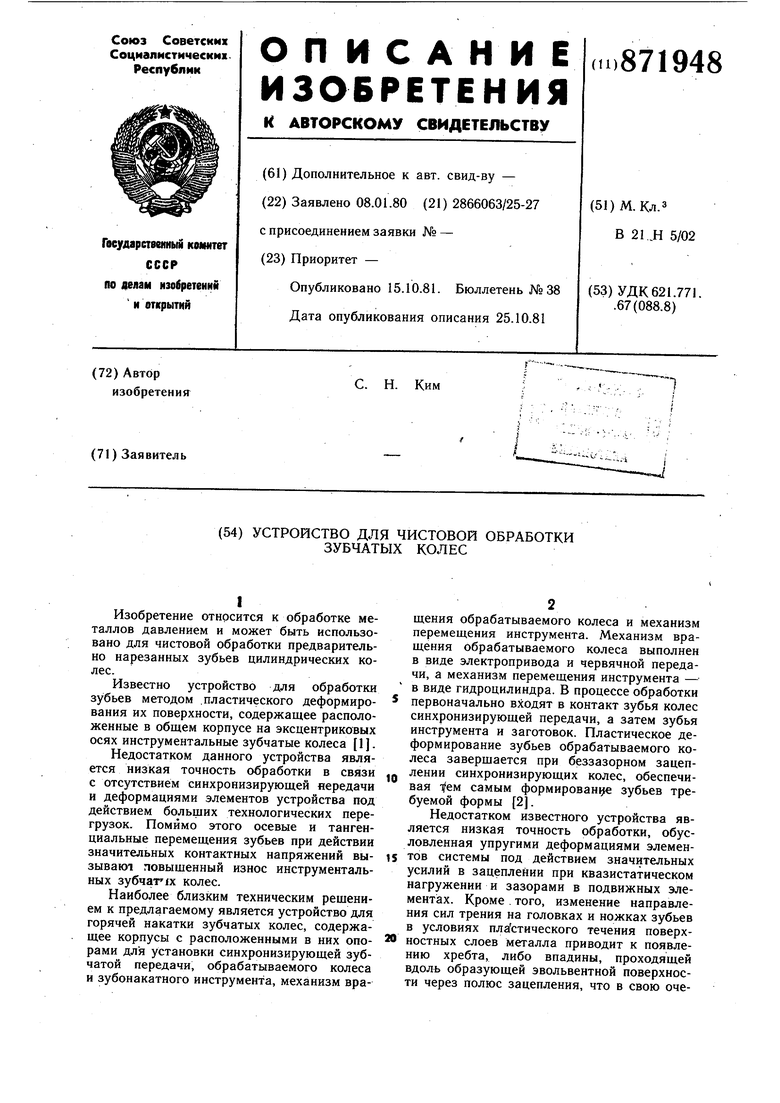

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - то же, вид в плане.

Устройство для чистовой обработки зубчатых колес включает станину 1, на которой смонтированы оси 2 корпусов 3 с расположенными в них на вращающихся опорах 4 инструментами 5, и ось 6 корпуса 7 с вращающейся опорой 8, на которой установлены синхронизирующие колеса 9 и обрабатываемое колесо 10. На вращающейся опоре 8 смонтировано червячное колесо 11, взаимодействующее с червяком 12, на котором закреплено храповое колесо 13.

В расточках станины 1 установлен вал 14, передающий вращение через конические передачи 15 на кривощипы 16 (второй кривощип на чертеже не показан). На пальце 17 кривошипа 16 шарнирно установлены шатун 18, выполненный в виде телескопического стержня с установленной в нем пружиной 19, и шатун 20, второй шарнир которого расположен на ползуне 21, подвижно закрепленном в направляющих корпуса 7. На ползуне 21 установлена с возможностью поворота собачка храпового механизма 22. Положение корпуса 7 относительно станины 1 определяется подпружиненными упорами 23.

Устройство работает следующим образом.

Обрабатываемое колесо 10 устанавливается между синхронизирующими колесами 9 соосно с ними и закрепляется так, чтобы пропуск на обработку распределялся симметрично относительно зубьев синхронизирующих колес 9. От электропривода (на чертеже не показан) через вал 14 и конические передачи 15 движение передается на кривощипы 16 и через шатуны 18 и шатуны 20 на корпусь 3 и ползун 21.

Инструменты 5, ширина зубьев каждого из которых равна сумме ширины синхронизирующих колес 9 и обрабатываемого колеса 10, входят в контакт с зубьями колеса 10, когда скорость, их перемещения достигает максимума. После того как под действием ударной нагрузки величина деформации зубьев обрабатываемого колеса 10 станет равной величине припуска, зубья инструментов 5 войдут в контакт с зубьями синхронизирующих колес 9, которые вследствие высокой их твердости пластически не деформируются. После достижения прилегания зубьев по всей длине контактных линий жесткость зацепления возрастает и соответственно уменьшается их деформация.

В процессе соударения зубьев инструментов 5 с зубьями обрабатываемого колёса 10 и синхронизирующих колес 9 скорость движения корпусов 3 снижается до нуля, и при дальнейщем вращении кривошипов 16 начивают деформироваться пружины 19, удерживая зубья в плотном двухпрофильном зацеплении. Одновременно с этим при перемещении ползуна 21 собачка 22 повернет храповое колесо 13, червяк 12 и червячное колесо 11 на заданные углы, после чего зубья инструментов 5 шатуном 18 выводятся из зацепления. Для предотвращения свободного поворота инструментов 5 при возвратно-поступательном движении корпусов 3 вращающиеся опоры 4 приторможены, например, выбором соответствующих посадок в отверстиях корпусов 3. Шаг дискрет- 5 ной окружной подачи назначается, исходя из требований и щероховатости поверхностей зубьев обрабатываемого колеса 10. Использование предлагаемого устройства для чистовой обработки зубчатых колес позволяет повысить точность и произ- водительность зубообработки, а также снизить расход дорогостоящего инструмента и металлоемкость оборудования. Использование устройства позволяет получить годовой экономический эффект is 69 тыс. руб. Формула изобретения Устройство для чистовой обработки зубчатых колес, содержащее корпусы с опора- 20 ми для обрабатываемого и инструментальных зубчатых колес, синхронизирующую зубчатую передачу, механизм перемещения инструментальных зубчатых колес и механизм вращения обрабатываемого зубчатого колеса, состоящий из электропривода и червячной передачи, отличающееся тем, что, с целью повыщения точности обработки и стойкости инструментальных зубчатых колес, механизм перемещения инструментальных зубчатых колес выполнен в виде двух кривощипно-щатунных механизмов, кривощипы которых кинематически связаны с электроприводом, а щатуны упруго соедииены с корпусами, механизм вращения обрабатываемого зубчатого колеса выполнен в виде кривошипно-щатунного механизма, ползуна, размещенного в направляющих корпуса для обрабатываемого колеса и храпового механизма, причем ползун связан через щатун с одним из кривощипов механизма перемещения инструментальных зубчатых колес, храповое колесо механизма закреплено на червяке, а собачка - на ползуне. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 158911, кл. С 21 D, 1961. 2. Авторское свидетельство СССР № 116884, кл. В 21 Н 5/02, 1959.

Авторы

Даты

1981-10-15—Публикация

1980-01-08—Подача