1

Изобретение относится к прокатному производству и может быть использовано на реверсивных прокатных станах как для визуального контроля величиныj вытяжки, так и для автоматизации про- . цесса прокатки.

Известно устройство для измерения вытяжки полосы при прокатке, содержащее два контактных ролика, располо- Q женных по обе стороны от валков, два встречно соединенных тахогенератора, которые механически связаны с контацтньвми роликами, а обмотки возбуждения тахогенераторов соединены последовательно, астатический регулятор, входы которого связаны с выходами обеих тахогенераторов, а выходы - с обмотками возбуждения, и индикатор, подключен- ный к выходам обеих тахогенераторовЦ

Однако такое устройства не может быть использовано на толстолистрвых и обжимных реверси;вных станах прокатки из-за невозможности применения контактных роликов (горячий ме-25 талл, загибы переднего и заднего концов металла, обусловленные технологическими особенностями, сложность прижатия контактного ролика к металлу без дополнительного подстуживания зо

проката). Кроме этого, использование тахогенераторов вносит достаточные погрешности при измерении скоростей на реверсивных станах, где скорость прокатки изменяется в широких пределах.

Наиболее близким к предлагаемому по т.ехнической сущности и достигаемому эффекту является устройство, реализующее способ определения вытяжки металла при прокатке в валках, принцип действия которого основан на измерении углов поворота валков в импульсах датчика угла поворота при прохождении задним и передним концами проката равных расстояний, расположенньк перед и за валками и ограниченных двумя датчиками наличия металла с каждой стороны. Вытяжка определяется как отношение измеренных углов поворота прокатных валковC2J.

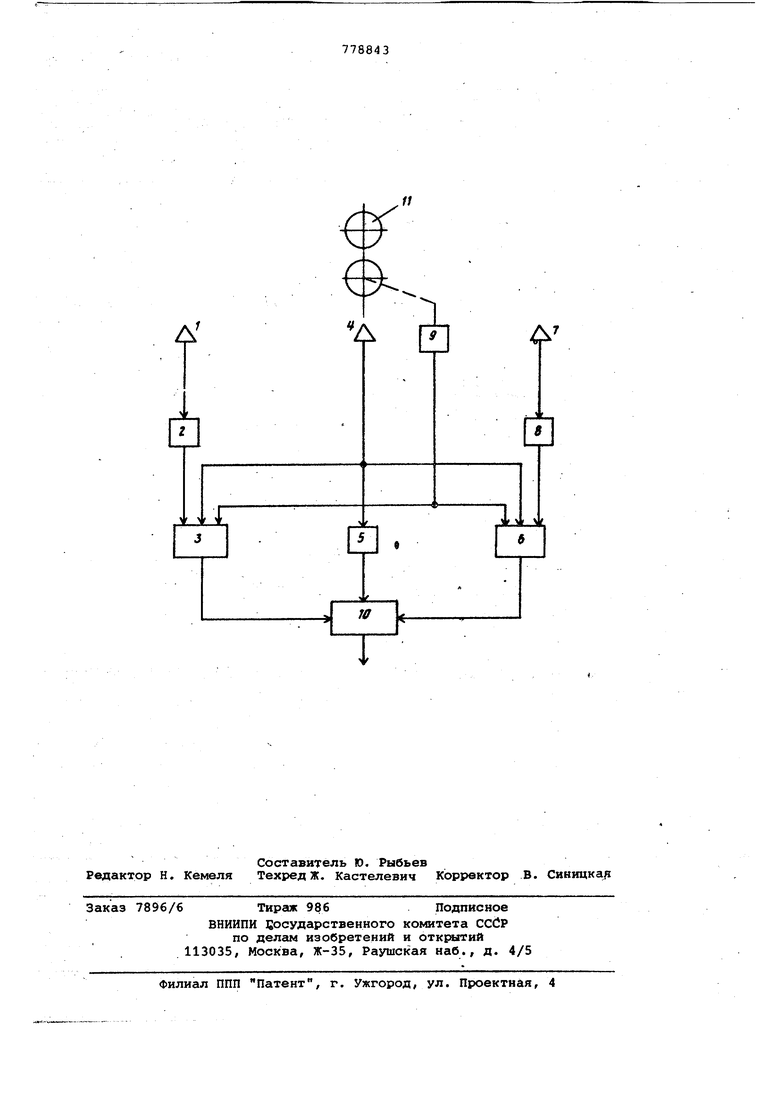

Устройство содержит по два датчика наличия металла, установленных.перед и за прокатными валками на равных расстояниях один от другого, им пульсный датчик угла поворота, жестко связанный с прокатными валками, три схемыНЕ, три схемы И, вычислительное устройство и связи меукдУ ними. Расстояние меяоду вертикальной осью /валков и крайними датчиками не превьияает минимальной длины прокатываеМОГ0 металла Однако известное устройство обладает недостатка1ми, так как содержит .избыточные элементы, которые усложня ют конструкцию устройства и наладку его при эксплуатации, что приводит к увеличению стоимости устройства. Одновременно с этим устройство нельзя однозначно, без дополнительных усовершенствований использовать для определения вытяжки в каждом пропуске при реверсивной прокатке. Цель изобретения - упрощение уст.ройства и расширение его функциональнЦс возможностей. Цель достигается- тем, что в устро стве, содержащем три датчика наличия мета:лла, три схемы НЕ, две схемы И, , импульсный датчик угла поворота прокатных валков и вычислительное устро ство причем первый и третий датчики .наличия металла расположены соответс венно перед и за валками на расстояниях, не превьшающих минимальную дли ,ну прокатываекюго металла, а выход первого датчика соединён со входом первой схемы НЕ, выход которой соеди нен с первым входом первой схемы И, второй вход к6то1Юй соединен с выходом второго датчик и со входом второй СХЕМЫ НЕ, а выход соединен с пер вым входом вычислительного устройства выход импульсного датчика угла поворота соединен с третьим входом первой схемл И и с первш входам вто , рой схемы И, третий вход которой соединен с выходом третьей схемы НЕ, а выход соединен с третьим входом вычислительного устройства; выхбд третьего Датчика соединен со входом тре тьей схемы НЕ, втйрой датчик располо жен по вертикальной оси валков, а первый и третий датчики расйоложены на равных расстояниях от этой оси, при этом выход второго датчика соединен со вторым входом второй схемы И, а выход второй схемы НЕ соединен со вторым входом вычислительного устрой . ства. . ТакОё выполнение устройства позволяет упростить его путем исключения датчика н ичия металла и схекы К , а также позволяет осуществить измерение углов поворота npOkaiiuax и ал ков в импульсах датчика угла поворо та при прохождении передним и задним концами проката равных расстояний кю ду вертикальной осью валков и первым и третьим датчикаййгвалй йя металла 11езавйсимО от направления движения проката. При этом определение вытяжки металла в вычислительном устройст ве осуществляется в выхода задней кромки металла из зоны второг датчика наличия металла в каждом про пуске прокатки металла, в результате чего расширяются функциональные возможности устройства. На чертеже изображена блок-схема устройства для определения вытяжки металла при прокатке в валках. Устройство содержит первый датчик 1 наличия металла, выход которого соединен со входом первой схеыы 2 НЕ, выход которой соединен с первым входом первой схемы 3 И, второй вход которой соединен с выходом второхч датчика 4 нгшичия металла, со входом второй схемы 5 НЕ, и вторым входом второй cxeNW б И. Третий датчик 7 наличия металла соединен со входом . третьей схемы 8 НЕ, выход которс соединен с третьим входом,второй схемы б И, первый вход которой соединенс выходом импульсного датчика 9 угла .поворота прокатных валков и с третьим входом первой°схекш1 3 И, выход которой соединен с первш входом вычисли те ль но1чэ устройства 10, второй вход которого соединен с выходом второй схемы 5 НЕ, а третий вход соединен с выходом второй схемы б°Й. Выход вычислительного устройства 10 является выходом устройства. Первый 1 и третий 7 датчики рас-, положены соответственно перед и за прокатными валками 11 на равных расстояниях и не превышающих минимально возможную длину прокатываемого металг ла на данном стане. Расстояние отсчитывается от вертикальной оси прокатH jx валков. Второй датчик 4 наличия металла расположен по вертикальной оси прокатных валков 11, Импульсный датчик 9 угла поворота прокатных валков жестко связан с валками 11. Усофойдтво работает слбщуххцйм образом. При дв1ижении металла в направлении, совпадающем с направлением техпроцесса, в момент появления передней кромки металла в зоне второго датчика 4 на второй вход второй схемы 6 И приходит единичный сигнал, пропускающий на третий вход вычислительного устройства 10 серию импульсов 1 от импульсного датчика 9 угла поворота. В момент появления передней кромки металла в зоне третьего датчика 7 на выходетретьей схемы 8 НЕ появляется нулевой сигнгш, который запирает вторую схему 6 И. В момент выхода задней кромки. 1«юталла из зоны первого датчика 1, при наличии металла в зоне второго датчика 4, im первый вход вычислительного устройства id поступает серия импузд.сов 2 от импульсного датчика 9 угла поворота, В момент выхода задней кромки металла; йэ зоны второго датчика 4,- на втором входе первой схек« 3 И появляется нулевой сигнал, который запрещает прохояздение Импульсов на первый вход . вычислительного устройства 10. В этот же мОмент на выходе второй схекы 5 НЕ появляется единичный сигнал, который поступает на второй вход вычислительного устройства 10, по црторому одним из известных способов производится сравнение двух серий импульсов I 1 и № 2 по формуле /2/Ч(/, ; где /д - вытяжка. При движении металла в направлении противоположном направлению техпроцесса, устройство работает аналогичным образом, при этом измерение серии импульсов № 1 прекращается в момент появления переднего конца металла в зоне первого датчика 1, а измерение серии импульсов 2 прекращается в момент .выхода задней кромки металла из зоны второго датчика 4. Независимо от напргшления движения металла первая серия импульсов, поступающая в вычислительное устройсг во 10, воспринимается как серия имрульсов 1, а вторая - как серия импульсов 9 2. Расположение датчиков и принцип работы схекбл обеспечив 1еФ последовательное измерение серий импульсов № I и 9 2 соответст венио Исключение одного датчика нги1ичия металла и одной схемы И, а также определение вытяжки металла неэг пбтлй of иапргшления прокатки, позволя4« упростить устройство и расяйирить его функционёшьные возможности. формула изобретения 1. Уст ройство для определения вытяжки металла при прокатке в валках, содержащее три датчика наличия метгл ла, три схемы НВ, два схекы И, импульсный датчик угла поворота прокат ных валков и вьгчислительиое устройст во, причем первый и третий датчики наличия металла расположены соответственно перед и за валками на рассто яниях, не превышгшцих минимальную длину прокатываемого металла, а выхо первого датчика соединен со входом первой схемы НЕ, выход которой соединен с первым входом первой схемы И, второй вход которой соединен с выходом второго датчика и со входом второй cxeii НЕ, а выход соединен с первым входом вычислительного устройства; выход импульсного датчика угла поворота соединен с третьим входом первой схемы И и с первым входом второй схемы И, третий вход которой соединен с выходом третьей схемы НЕ, а выход соединен с третьим входом вычислительного устройства; выход третьего датчика соедийен со входом третьей схекы НЕ, отличающееся тем, что, с целью упрощения устройства и расширения его функциональных возможностей, второй датчик расположен по вертикальной оси вгшков, а первый и. третий датчики оасположены на равных расстояниях от этой оси, при этом выход второго датчика соединен со вторым Заходом второй схемы И, а выход второй схемы НЕ соединен со вторл4 входом вычислительного устройства. 2. Устройство по п. 1, отли чающееся тем, что вычислительное устройство содержит ключ, два счетчика импульсов, делительВый блок, входы которого соединены с выходами счетчиков импульсов, вход второго счетчика импульсов является третьим входом вычислительного устройства, второй вход вычислительного устройства соединен с управляющим входом ключа,, через который вход первого счетчика соединен с первьм входом вычислительного устройства. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 242405, кл. G 01 В 7/04, 1969. .2. Авторское свидетельство СССР 248985, кл. G 01 В 7/04, 1969.

//

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения этапов прокатки | 1988 |

|

SU1533796A2 |

| Устройство для определения этапов прокатки | 1986 |

|

SU1340850A2 |

| Устройство определения текущих координат металла на реверсивном прокатном стане горячей прокатки | 1977 |

|

SU686793A1 |

| Способ определения непрокатанной длины слитка в функции угла поворота прокатных валков и устройство для его осуществления | 1980 |

|

SU908444A1 |

| Устройство для определения момента окончания цикла прокатки | 1982 |

|

SU1058651A2 |

| Формирователь циклов многопроходной прокатки | 1987 |

|

SU1437122A2 |

| Устройство для определения этапов прокатки | 1978 |

|

SU778840A1 |

| Устройство измерения средней толщины проката | 1983 |

|

SU1068192A1 |

| Устройство определения относительного обжатия полосы в прокатной клети | 1980 |

|

SU908449A1 |

| Устройство для установки рабочих валков прокатной клети | 1978 |

|

SU749481A1 |

Авторы

Даты

1980-11-15—Публикация

1978-10-18—Подача