Oi

О1

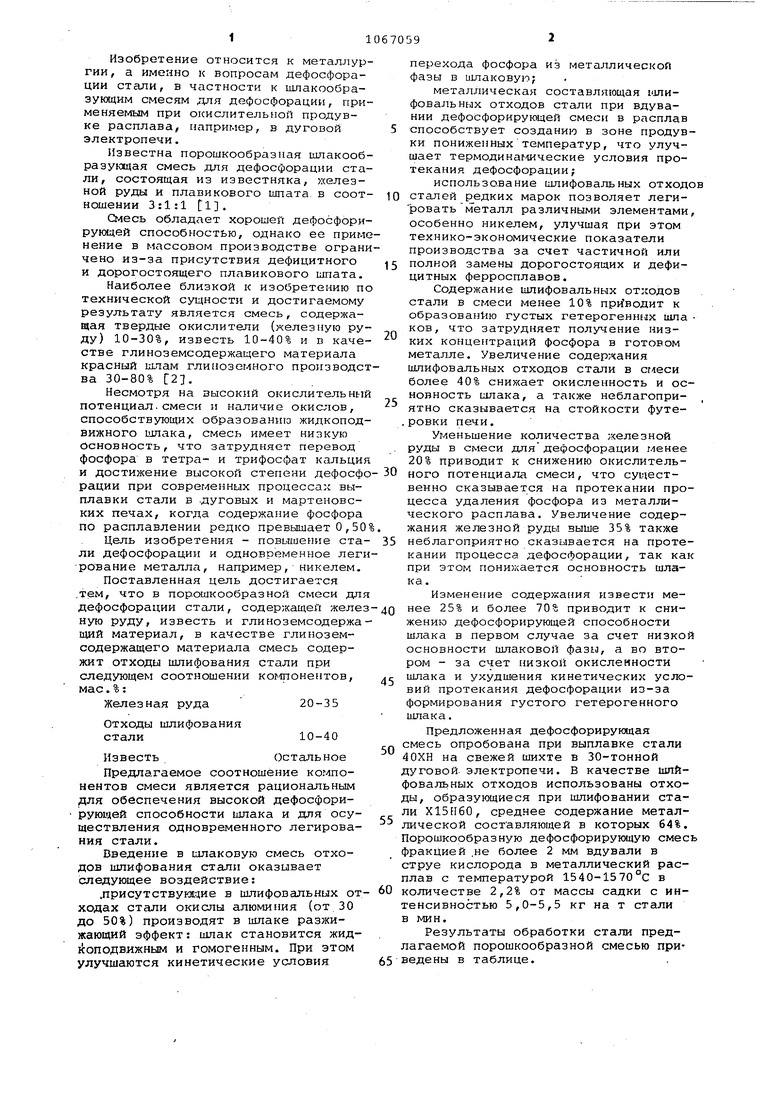

со Изобретение относится к металлур гии , а именно к вопросам дефосфорации стали, в частности к шлакообразукхцим смесям для дефосфорации, при меняеглым при окислительной продувке расплава, например, в дуговой электропечи. Известна порошкообразная шлакооб разукадая смесь для дефосфорации ста ли, состоящая из известняка, железной руды и плавикового шпата в соот ношении 3:1:1 tl. Смесь обладает хорошей дефосфори рующей способностью, однако ее прим нение в массовом производстве огран чено из-за присутствия дефицитного и дорогостоящего плавикового шпата. Наиболее близкой к изобретению п технической сущности и достигаемому результату является смесь, содержащая твердые окислители (железную ру ду) 10-30%, известь 10-40% и в каче стве глиноземсодержащего материала красный шлам глиноземного производс ва 30-80% 2. Несмотря на высокий окислительньШ потенциал.смеси и наличие окислов, способствующих образованию жидкопод вижного шлака, смесь имеет низкую Основность, что затрудняет перевод фосфора в тетра- и трифосфат кальция и достижение высокой степени дефосфо рации при современных процессах выплавки стали в .дуговых и мартеновских печах, когда содержа ие фосфора по расплавлении редко превышает 0,50 Цель изобретения - повышение ста ли дефосфорации и одновременное леги рование металла, например, никелем. Поставленная цель достигается .тем, что в порошкообразной смеси для дефосфорации , содержащей желез ную руду, известь и глиноземсодержа щий материал, в качестве глиноземсодержащего материала смесь содержит отходы шлифования стали при следующем соотношении кo Iпoнeнтoв, мае.%: Железная руда20-35 Отходы шлифования стали ИзвестьОстальное Предлагаемое соотношение компонентов смеси является рациональным для обеспечения высокой дефосфорирующей способности шлака и для осуществления одновременного легирования стали. Введение в шлаковую смесь отходов шлифования стапи оказывает следующее воздействие: лрисутствукадие в шлифовальных от ходах стапи окислы алюминия (от 30 до 50%) производят в шлаке разжижающий эффект: шлак становится жид1СОПОДВИЖНЫМ и гомогенным. При этом улучшаются кинетические условия перехода фосфора из металлической фазы в шлаковую; металлическая составляющая ьшифовальных отходов стали при вдувании дефосфорирующей смеси в расплав способствует созданию в зоне продувки пониженных температур, что улучшает термодинаглические условия протекания дефосфорации; использование шлифовальных отходов сталей р едких марок позволяет легировать металл различными элементами, особенно никелем, улучшая при этом технико-экономические показатели производства за счет частичной или полной замены дорогостоящих и дефицитных ферросплавов. Содержание шлифовальных отходов стали в смеси менее 10% приводит к образован1-1ю густых гетерогенных шла ков, что затрудняет получение низких концентраций фосфора в готовом металле. Увеличение содержания шлифовальных отходов стали в сгдеси более 40% снижает окисленность и основность илака, а также неблагоприятно сказывается на стойкости футеровки печи. Уменьшение количества железной руды в смеси для дефосфорации менее 20% приводит к снижению окислительного потенциала смеси, что существенно сказывается на протекании процесса удаления фосфора из металлического расплава. Увеличение содержания железной руды вы1ие 35% также неблагоприятно сказывается на протекании процесса дефосфорации, так как при этом понижается основность шлака. Изменение содержания извести менее 25% и более приводит к снижению дефосфорирующей способности шлака в первом случае за счет низкой основности шлаковой фазы, а во втором - за счет низкой окислемности шлака и ухудшения кинетических условий протекания дефосфорации из-за формирования густого гетерогенного шлака. Предложенная дефосфорирующая месь опробована при выплавке стали 0ХН на свежей шихте в 30-тонной уговой электропечи. В качестве шлиовальных отходов использованы отхоы, образуквдиеся при шлифовании стаи , среднее содержание металической составляющей в которых 64%. орошкообразную дефосфорирующую смесь ракцией .не более 2 мм вдували в труе кислорода в металлический раслав с температурой 154О-1570°С в оличестве 2,2% от массы садки с иненсивностью 5,0-5,5 кг на т стали мин. Результаты обработки стали предагаемой порошкообразной смесью приедены в таблице. Предложенная смесь обладает значительно большими возможностями по35 сразнению с известной в управлении процессом дефосфорации, снижении конечного содержания фосфора. При этом утили-зируются отходы как высококачественного глинозема,так и высоколегированных сталей .особенно высоконикеловых,

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошкообразная смесь для дефосфорации хромомолибденовых сталей | 1990 |

|

SU1700062A1 |

| Порошкообразная смесь для дефосфорации хромсодержащих расплавов | 1989 |

|

SU1617003A1 |

| Порошкообразная дефосфорирующая смесь | 1982 |

|

SU1062277A1 |

| Порошкообразная дефосфорирующая смесь | 1980 |

|

SU939568A1 |

| Порошкообразная смесь для дефосфорации стали | 1987 |

|

SU1406179A1 |

| Порошкообразная смесь для дефосфорации жидкой стали | 1978 |

|

SU779407A1 |

| Порошкообразная смесь для дефосфорации хромсодержащих расплавов | 1988 |

|

SU1527283A1 |

| Дефосфорирующая смесь | 1986 |

|

SU1379316A1 |

| СПОСОБ ДЕФОСФОРАЦИИ ЛЕГИРОВАННОГО МЕТАЛЛА В ЭЛЕКТРОПЕЧИ | 1992 |

|

RU2009208C1 |

| Дефосфорирующая смесь для марганцевых сплавов | 1978 |

|

SU732394A1 |

ПОРОШКООБРАЗНАЯ СМЕСЬ ДЛЯ ДЕФОСФОРАЦИИ СТАЛИ, содержащая железную руду, известь и глиноземсодеркащий материал, отличающаяс я тем, что, с целью повышения степени дефосфорации и одновременного легирования металла, в качестве глиноземсояержащего материала смесь содержит отхода илифования сташи при следующем соотношении кo moнeнтoв, мае.%:- 20-35 Железная руда Отходы шлифования 10-40 стали Остальное Известь

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Свдоренко М.Ф | |||

| Теория н практика продувки металла порсдаками | |||

| М., Металлургия, 1973, с | |||

| Паровой котел с винтовым парообразователем | 1921 |

|

SU304A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Смесь для дефосфорации стали | 1976 |

|

SU583179A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-01-15—Публикация

1982-06-02—Подача