Изобретение относится к металлур гии, в частности к конструкционньм свариваемым сталям, используемым дл средних и крупных поковок. Известна сталь Т , содержащая, вес.%: 0,12-0,18 Углерод 0,05-0,37 Кремний 0,3-1,6 Марганец 2,0-3,0 0,5-4,5 Никель 0,5-2 Молибден 0,05-0,25 Ванадий 0,001-0,003 0,005-0,15 0,001-0,20 0,005-0,20 Иттрий Остальное Железо Наиболее близкой к предлагаемый по технической сущности и достигаемому эффекту является сталь 2 , co Держащая, вес.%: 0,15-0,22 Углерод 0,3-0,6 Марганец 0,17-0,37 Кремний 0,9-1,1 0,,9 Молибден 3,0-3,7 Никель 0,04-0,07 Ванадий 0,005-0,06 Алюминий 0,002-0,06 0,001-0,05 Кальций Остальное Железо ханические свойства этой стали нормализации и отпуска при составляют: Временное сопротивление разрыву, кг/см-2 Предел текучести, КГ/ММ :65 Относительное удлинение %16 Поперечное сужение,% 55 Уда.рная вязкость, кгм/см 9 достатйом этой стали являпотся енные прочностные свойства поспуска ввиду отсутствия эффекта рсионного твердения, определяемедью. Кроме того, присутствие ия понижает свойства сварных нс-мий. ль изобретения - повышение ости и вязкости стгши для средкрупных,поковок (100-300 мм)

Эта цель достигается тем, что предлагаемая сталь дополнительно содержит медь и церий при следукицем соотношении компоненто / вес.%

0,13-0,18 0,28-0,61 0,19-0,43 1,61-2,08 0,36-0,73 3,05-3,96 0,08-1,14 0,02-0,08 0,01-0,08 0,36-1,12 0,02-0,09 Остальное

В предлагаемой стали увеличено содержание хрома для повышения ударricJift вязкости за счет лучшей прокалиааемости и содержание ванадия для

изменения структуры, в состав стали введена медь. Это позволяет при отпуске при 590°С (на предел текучести л75 кг/мм) использовать эффект дисперсионного твердения, т.е. повысить отпускоустойчивость стали. В состав стали введен церий для улучшения металлургического качества металла.

Выплавку стали проводят в открытой индукционной печи.

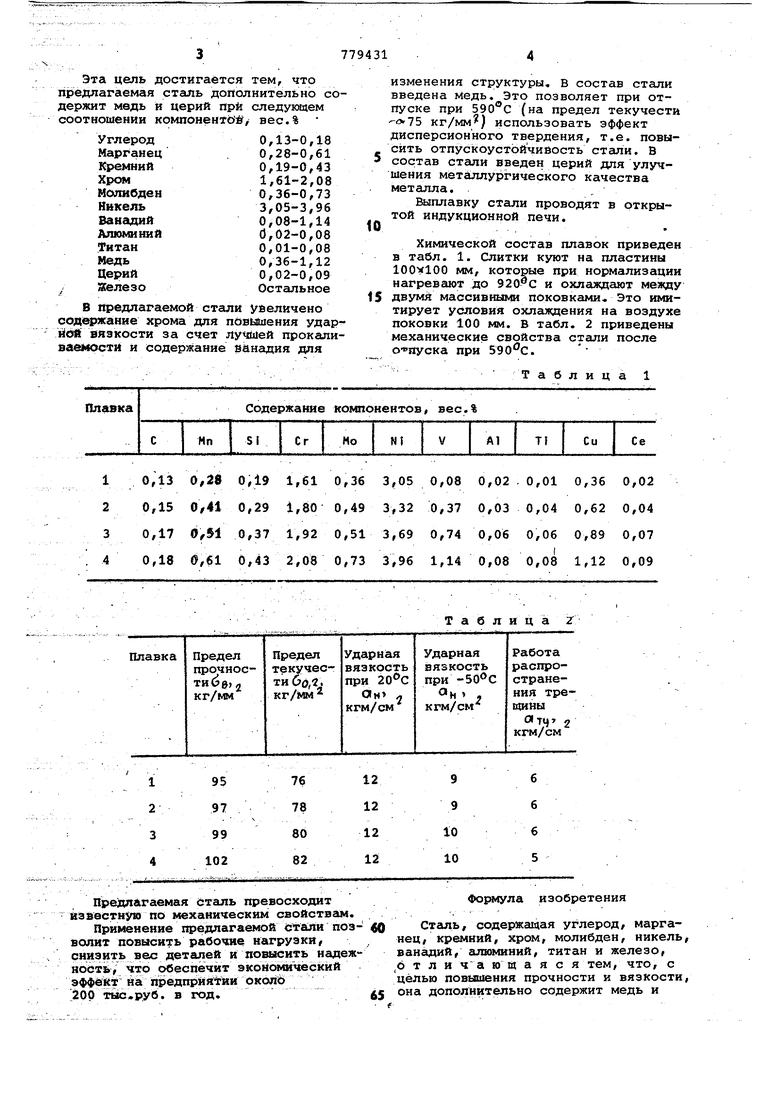

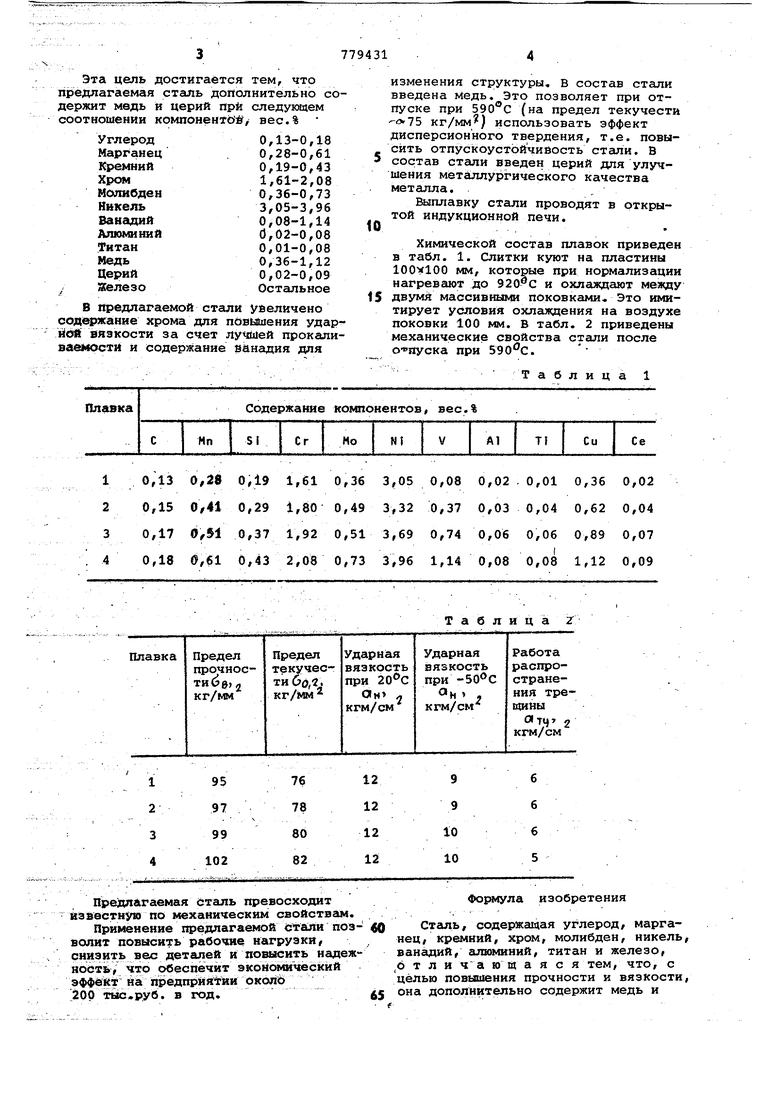

Химической состав плавок приведен в табл. 1. Слитки куют на пластины 100x100 мм, которые при нормализации нагревают до и охлаждают мезкду

двумй массивными поковками. Это имитирует условия охлаждения на воздухе поковки 100 мм. В табл. 2 приведены механические свойства стали после

отпуска при .

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ | 2013 |

|

RU2532662C1 |

| СТАЛЬ ДЛЯ КОРПУСНЫХ КОНСТРУКЦИЙ АТОМНЫХ ЭНЕРГОУСТАНОВОК | 2008 |

|

RU2397272C2 |

| СТАЛИ СО СТРУКТУРОЙ ПАКЕТНОГО МАРТЕНСИТА | 2012 |

|

RU2507297C1 |

| СТАЛЬ | 2010 |

|

RU2441940C1 |

| ВЫСОКОПРОЧНАЯ СТОЙКАЯ ПРИ ДИНАМИЧЕСКОМ ВОЗДЕЙСТВИИ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2011 |

|

RU2456368C1 |

| Сталь | 1983 |

|

SU1142523A1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ВЫСОКОПРОЧНОГО ИЗНОСОСТОЙКОГО ПРОКАТА (ВАРИАНТЫ) | 2018 |

|

RU2691809C1 |

| СТАЛЬ | 1996 |

|

RU2100470C1 |

| МАРТЕНСИТНАЯ СТАЛЬ ДЛЯ КРИОГЕННОЙ ТЕХНИКИ | 2015 |

|

RU2594572C1 |

| ЭКОНОМНОЛЕГИРОВАННАЯ ХЛАДОСТОЙКАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ | 2017 |

|

RU2680557C1 |

Прелхяагаемая етешь превосходит известную по механическим свойствам.

Применение предлагаемой t тaJlи позвелит повысить рабочие нагрузки, снизить вес деталей и повысить надежность, что обеспечит экономический эффёй йа Предприятии OKOJib 200 тыс.руб. в год.

Таблица

формула изобретения

Стгшь, содержащая углерод, марганец, кремний, хром, молибден, никель, ванадий, алюминий, титан и железо, ,6 т л и ч а ю ш а я с я тем, что, с целью повышения прочности и вязкости, она дополнительно содержит медь и

ем соотношении ком0,13-0,18

0,28-0,61

0,19-0,43

1,61-2,08

0,36-0,73

3,05-3,96

0,08-1,14

0,02-0,08

0,01-0,08

0,36-1,12 0,,09 Остальное

Источники инфохмации, J принятые 80 внимание при эксперхизе

1,Авторское свидетельство СССР №529258, кл. С 22 С 38/50, 1975.

2,Авторское свидетельство СССР . . 0515827, кл, С 22 С 38/50, 1974.

Авторы

Даты

1980-11-15—Публикация

1978-12-25—Подача