Изобретение относится к производству цис-1,4-бутадиенового каучука, в частности, к очистке возвратного растворителя, и может быть использовано в нефтехимической промышленности.

Как известно, в процессе синтеза цис-1,4-бутадиенового каучука в присутствии каталитических систем Циглера-Натта в качестве побочного продукта образуются олигомеры дивиниладимеры и тримеры, например 4-винилциклогексен, циклододекатриен-1,5,9, н-додекатриен-2,4,6,10, линейный тример и т.д.

Известен способ очистки возвратного растворителя производства цис-1,4-бутадиенового каучука от примесей олигомеров и полимеров дивинила азеотропной осушкой растворителя и отделением тяжелокипящих примесей от возвратного растворителя, после чего он вновь возвращается на полимеризацию.

Недостаток этого способа: сложная технология, связанная с азеотропной осушкой и невозможность утилизировать примеси, которые сжигаются.

Целью настоящего изобретения является упрощение технологии процесса и утилизации примесей.

Эта цель достигается тем, что в известном способе очистки возвратного растворителя производства цис-1,4-бутадиенового каучука от примесей олигомеров и полимеров дивинила, очистку осуществляют путем контактирования возвратного растворителя с алюмосиликатным катализатором при 20-200оС в течение 0,25-24 ч. При этом продукты контактирования используются в качестве пластификатора полибутадиеновых каучуков или перерабатываются переиспарением растворителя.

Упрощение технологии заключается в том, что вместо громоздкой аппаратуры устанавливаются 2 попеременно работающих адсорбера, заполненные алюмосиликатом, где происходит полимеризация дивинила, после чего полученный раствор полимеров дивинила в растворителе возвращается в систему для пластифицирования основного продукта технологии - высокомолекулярного стереорегулярного каучука СКД или для пластифицирования 1,2-полибутадиенового каучука СКБСР. При этом улучшаются технологические свойства этих каучуков.

П р и м е р. Получение стереорегулярного каучука СКД осуществляют на 6 по- лимеризационных батареях. В качестве растворителя используют толуол в количестве 150-200 т/ч. Подача мономера - дивинила составляет 16-20 т/ч.

Катализатором полимеризации является триизобутилалюминий (30-40 кг/ч) и смешанный галогенид титана (25-35 кг/ч).

Полученный полимеризат (10-15% раствор полимера в толуоле) поступает на водную дегазацию, где с помощью перегретого пара и горячей воды в присутствии щелочи (КОН) происходит отделение толуола и непрореагировавшего мономера от полимера.

Далее толуол отделяется от воды и дивинила, отмывается от изобутанола и подвергается ректификации, в результате которой происходит выделение 15-19 т/сут кубовой жидкости с температурой 150оС состава: толуол 60-90%; олигомеры дивинила 5-35% ; полимер дивинила 1-10%, т.е. представляющий собой толуол, загрязненный тяжелокипящими примесями.

Эта кубовая жидкость подвергается очистке на алюмосиликатном катализаторе в статических или динамических условиях.

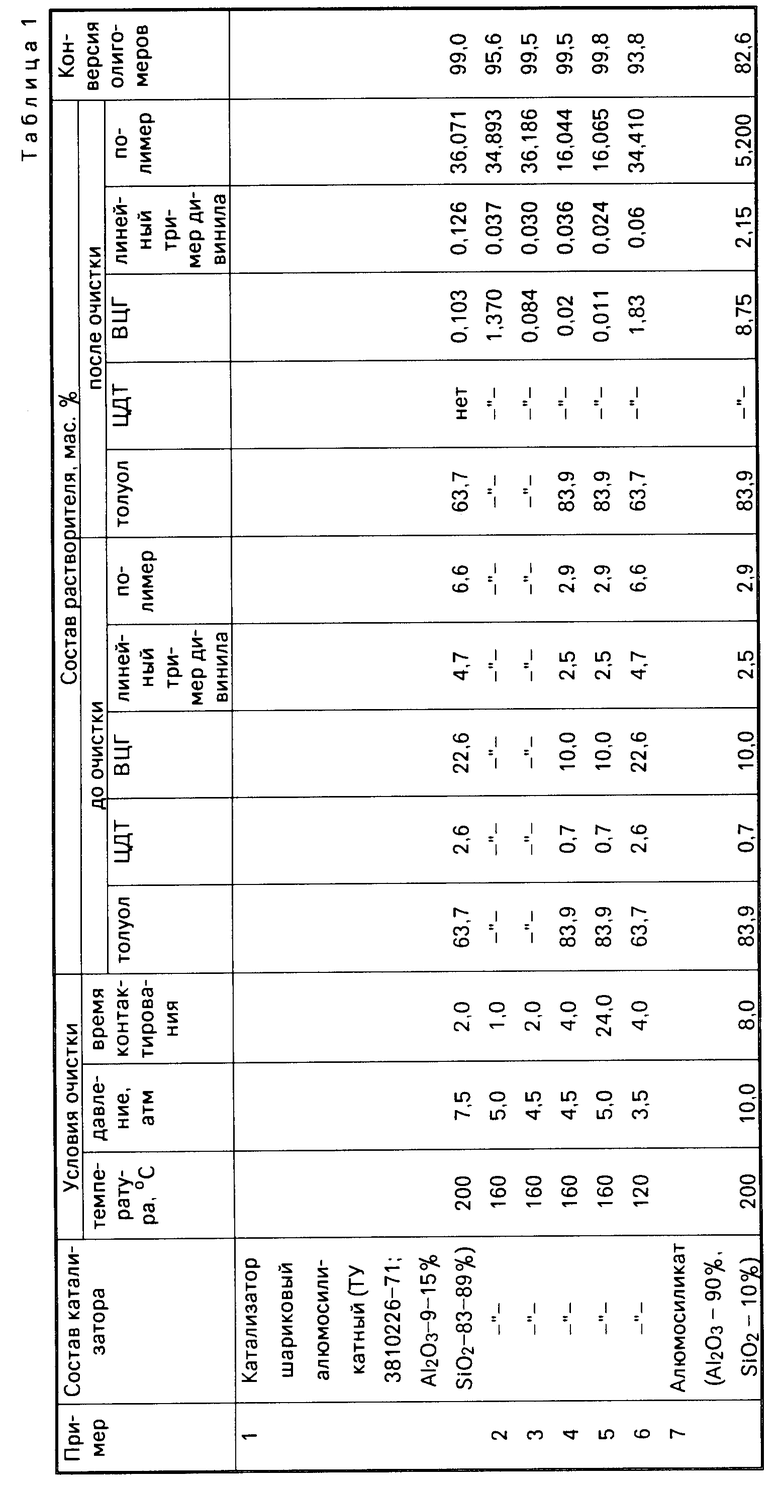

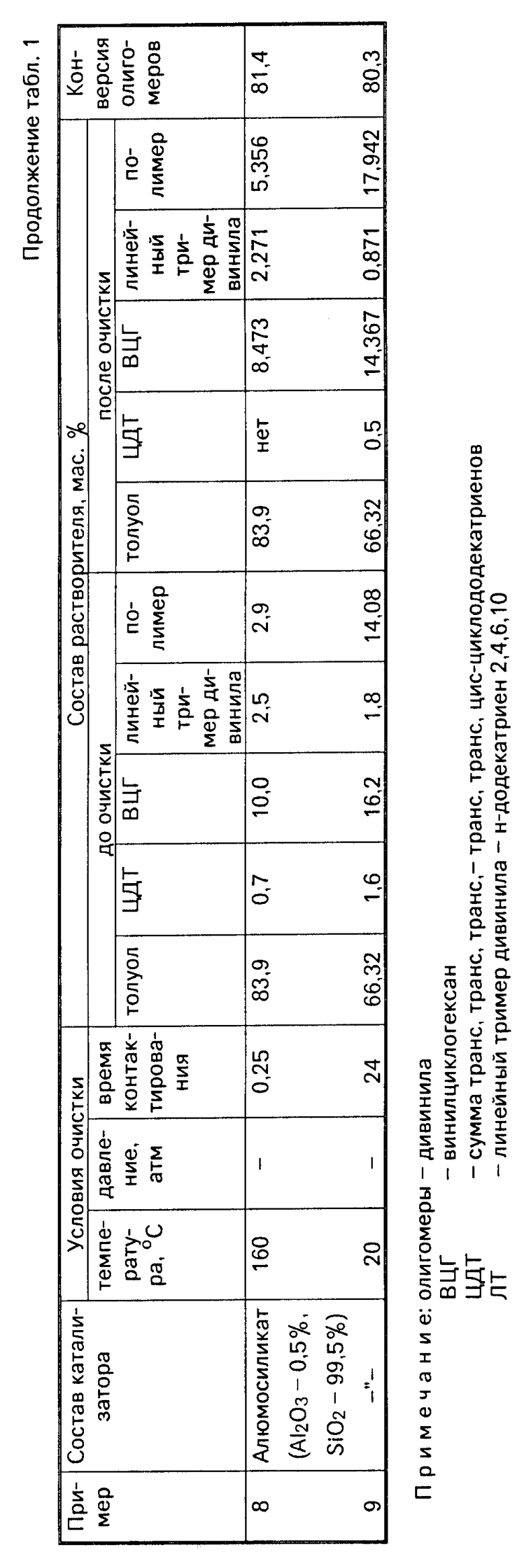

Кубовые продукты с колонны ректификации возвратного растворителя собирались в герметический пробоотборник и испытывались в лабораторных условиях. В статических условиях очистку толуола от олигомеров и полимеров дивинила осуществляли в металлическом автоклаве объемом 3 л, с электрообогревом при 20-200оС. Автоклав на 2/3 был заполнен алюмосиликатным катализатором различного состава (см. табл. 1), загружалось загрязненного толуола 1,5 л.

Время контакта варьировалось от 1 до 24 ч.

Результаты опытов сведены в таблицу 1.

По окончании процесса очистки толуола, заключающегося в полимеризации димеров и тримеров дивинила на алюмосиликатном катализаторе, реакционную массу, представляющую собой раствор полимеров в толуоле использовали по двум направлениям:

1. Разгоняли при атмосферном давлении либо на ректификационной колонке, либо на роторно-пленочном испарителе ИР-1.

При этом достигается полное отделение заполимеризованных олигомеров дивинила от толуола, которые далее могут быть использованы по целевому назначению.

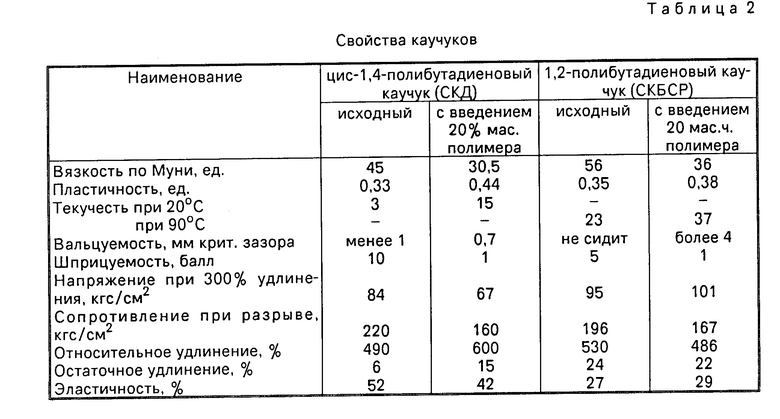

Далее толуол использовали в качестве растворителя при получении цис-1,4-полибутадиенового каучука, а выделенный полимер использовали в качестве пластификатора для высокомолекулярных цис-1,4- и 1,2-полибутадиеновых каучуков (соответственно каучуки СКД и СКБСР). Результаты опытов приведены в табл. 2.

2. Всю полученную реакционную массу вводили непосредственно в полимеризат стереорегулярного цис-1,4-полибутадиенового каучука СКД или в полимеризат 1,2-полибутадиенового литиевого каучука СКБСР или СКДДЛ. После чего растворы указанных каучуков подвергали водной дегазации, при которой происходило переиспарение растворителя, вводимого вместе с пластификатором и дополнительная очистка его в контакте с водным раствором щелочи.

Низкомолекулярный полимер, полученный при контактировании олигомеров дивинила с алюмосиликатным катализатором, смешивался при этом с пластифицирующим каучуком (СКД или СКБСР) и, таким образом, утилизировался, а растворитель после переиспарения вновь использовался при получении цис-1,4-бутадиенового каучука.

В динамических условиях очистку растворителя от олигомеров и полимеров дивинила проводят в металлическом адсорбере, в который загружено 50-70 г катализатора.

Растворитель подается со скоростью 0,1-1,0 ч-1, с тем, чтобы обеспечить время контакта в заявляемом интервале. Непрореагировавшие олигомеры дивинила направляют в рецикл вместе с возвратным растворителем, поскольку в этом случае их концентрация невелика и допустима по нормам использования растворителя в производстве стереорегулярного каучука СКД. Так, наличие в реакционной массе (0,7 т/ч) непрореагировавшего винилциклогексена (пример 4, табл. 1) в количестве 1,34% составляет всего лишь 10 кг/ч, т.е. на весь возвратный растворитель (200 т/ч) это составит 0,005%. Фактически же при увеличении времени контакта при очистке толуола на алюмосиликатном катализаторе до оптимального (2-4 ч) процент непрореагировавшего ВЦГ примерно на один порядок ниже (пример 1, табл. 1), т.е. составляет 0,015 мас. %.

Полученный в результате полимеризации олигомеров дивинила на алюмосиликатном катализаторе продукт реакции имел следующие характеристики: Динамическая вязкость при 20оС, Пуаз 125,5 Характеристическая вязкость 0,1146, 41700 Кислотное число, мас.% 0,2 Иодное число 180 Микроструктура: цис-1,4-звенья, % 75 транс-1,4-звенья, % 22 1,2-звенья, % 3

Использование полученного полимера для пластификации цис-1,4-полибутадиенового и 1,2-полибутадиенового каучука в количестве 15 мас. ч. позволило улучшить их технологические свойства (табл. 2).

Как следует из таблицы 2, введение продукта контактирования, получаемого при очистке толуола, в полибутадиеновые каучуки позволяет существенно улучшить их технологические свойства, что обеспечивает дополнительный эффект от утилизации продуктов контактирования путем их использования в качестве пластификатора.

Экономический эффект от внедрения изобретения обуславливается за счет использования кубовых продуктов ректификации возвратного растворителя, содержащих олигомеры и полимеры дивинила по новому назначению. После очистку кубовых продуктов на алюмосиликатном катализаторе олигомеры дивинила превращаются в низкомолекулярный полибутадиенорвый полимер, использующийся в качестве пластификатора для высокомолекулярных полибутадиеновых каучуков. Полностью утилизируется толуол.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1997 |

|

RU2119500C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-ПОЛИБУТАДИЕНОВОГОКАУЧУКА | 1971 |

|

SU298595A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАУЧУКОВ С ПОНИЖЕННОЙ ХЛАДОТЕКУЧЕСТЬЮ | 2015 |

|

RU2686097C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕРЕОРЕГУЛЯРНОГО ЦИС-1,4-ПОЛИБУТАДИЕНА | 1993 |

|

RU2105774C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНОВОГО КАУЧУКА | 1966 |

|

SU1840580A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1996 |

|

RU2096422C1 |

| СПОСОБ ОЧИСТКИ ВОЗДУШНЫХ ВЫБРОСОВ ПРОИЗВОДСТВА СИНТЕТИЧЕСКОГО КАУЧУКА ОТ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 1995 |

|

RU2096071C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1994 |

|

RU2088599C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ВОЗВРАТНОГО РАСТВОРИТЕЛЯ ПРОЦЕССА ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 2000 |

|

RU2176648C2 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ЦИС-БУТАДИЕНОВОГО КАУЧУКА | 2003 |

|

RU2286362C2 |

СПОСОБ ОЧИСТКИ ВОЗВРАТНОГО РАСТВОРИТЕЛЯ ПРОИЗВОДСТВА ЦИС-1,4-БУТАДИЕНОВОГО КАУЧУКА от примесей олигомеров и полимеров дивинила, отличающийся тем, что, с целью упрощения технологии процесса и утилизации примесей, очистку осуществляют путем контактирования возвратного растворителя с алюмосиликатным катализатором при 20 - 200oС в течение 0,25 - 24 ч.

| Кирпичников П.А., Попова Л.М | |||

| Альбом технологических схем основных производств в промышленности синтетического каучука | |||

| М.: Химия, 1976, с.70. |

Авторы

Даты

1995-01-27—Публикация

1979-06-19—Подача