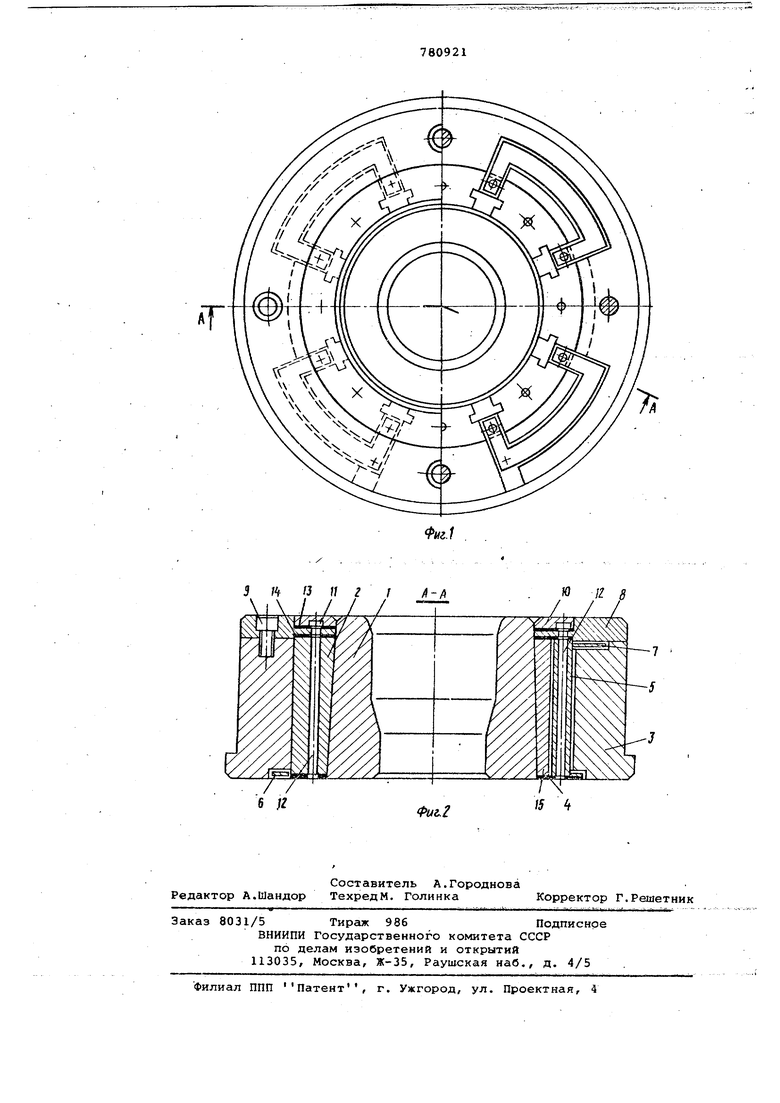

Инструмент для объемного горячего деформирования содержит рабочую втулку 1,запрессованную с натя гом, через равкорайположенные конические секторные клинья 2 во внешнюю обойму 3. Между сёкторными клиньями помещены вставки 4 из теплопроводного материала, например графита, за вставками помещены обмотки индуктора 5, соединяемые собой шинами 6 и 7. СйерХУ инструмент закрыт крышкой 8, прикрепленной к внешней обойме винтом 9. На крышке установлено коллекторное кольцо 10 с полостями 11, соединяющими каналы 12 охлаждения, выполненные в индукторе и секторных клиньях. Соединение каналов охлаждения и. коллекторной крышки герметизируется уплотнениями 13 и 14. С нижней стороны система охлаждения, герметизируется прокладкой 15. Размеры секторных клиньев в тангенциальном направлении определяют по формуле h - - г м где h - размер сектора в тангенциал ном направлении, мм; г - радиус перекрытия зон протйводавлёнйя, мм; А - расчетныйКоэффициент, зави сящий от числа секторов; Ь - внешний диаметр рабочей вту ки, мм. Инструмент устанавливается в ниж нюю часть штампового блока (на не показано) и крепится к ней прижимным кольцом или прихватом. Система водяного охлаждения инст румента сопрягается с подводящими и отводящими каналами штампового герметизируется прокладкой 15. ОбмЬтка индуктора, выполненная в в де полых изолированных стержней 5, ;последовательно соединенных Шина- йи 6 и 7, отключается к йлёмма, ус тановленным на нижней плите штампо во го блок: а. одаГ1Гна пр яжения производится в зависимости ОТ команда, подаваемой термопарой с аппаратуры управления (на чертеже не показано). Устройство работает следующим образом. Перед началом работы подают напр жение на индуктор и нагревают рабочую втулку 1 до температуры 325+25 По команде от термопары производится отключение индуктора. После этогЬ начинают процесс горячего дефор мирования. В случае выхода темпёрат ры рабочей втулки 1, за верхний iipe дел термопары передает команду с ап

780921 паратуры управления на включение сисемы охлаждения. Таким образом указанные температурные пределы рабочей втулки 1 в процессе работы поддерживаются автома ически. Охлаждение втулки 1 проходит в оптимальных условиях, теплоотвод осуществляется Понаправлению от внутренней поверхности к наружной за счет непос- редственного контакта наружной поверхности рабочей втулки с поверхностью охлаждаемых секторных клиньев 2 и вставок 4, выполненных из хорошо проводящего тепломатериала, например графита. Обойма 3 в результате такого охлаждения практически остается холодной, холодными в процессе работы остаются также секторные клинья2, что обеспечивает постоянство натяга при работе и стабильность механических свойств указанных поддерживающих элементов. Создание непосредственного контакта нагревательного устройства, расположенного в межсекторных зазорах, с рабочей втулкой, достигаемое предлагаемой конструкцией, позволяет обеспечить оптимальные тепловые режимы при деформировании, а следовательно, повысить стойкость рабочей втулки. Кроме того, такое расположение нагревательного устройства позволяет снизить нагрев и тепловое расширеНие обоймы и повысить эффективность использования электронагревателя. . . . Формула изобретения Инструмент для объемного горячего деформирования, содержащий рабочую втулку, закрепленную в обойме посредством секторных клиньев, установленных с зазором между секторами, отличающийся тем, что, с целью исключения ослабления натяга обоймы при поддержании оптимального теплового режима процесса, в межсекторных зазорах смонтированы нагревательные элементы, соединенные с рабочей втулкой посредством размещенных там же вставок из теплопроводного материала, например графита, а в секторных клиньях выполнены каналы охлаждения. Источники информации, принятые во внимание при экспертизе 1.Жблобов В.В., Зверев Г.И., Инструмент для горячего прессования металлов. М., 1965, с. 31-57. 2 . Колпгш1ников А. И. , Вялов В. А. Гидропре зсование металлов. М.,1973, с. 107-108, рис. 52 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для горячего деформирования малопластичных металлов и сплавов | 1984 |

|

SU1292891A1 |

| Устройство для горячего динамического прессования заготовок из порошков | 1983 |

|

SU1127688A1 |

| КОНТЕЙНЕР ПРЕССА ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ТРУБ И ПРОФИЛЕЙ | 2011 |

|

RU2479372C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВ С ЛОПАТКАМИ ТИПА "БЛИСК" (BАРИАНТЫ) И ШТАМП ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2010 |

|

RU2450883C1 |

| Штамп для горячего деформирования | 1977 |

|

SU656730A1 |

| Устройство для крепления штампового инструмента | 1978 |

|

SU871979A1 |

| ЖИДКОСТНО-КОЛЬЦЕВАЯ МАШИНА | 2004 |

|

RU2271453C2 |

| Устройство для горячего изотермического деформирования | 1987 |

|

SU1712052A1 |

| Штамп для изотермического обратного выдавливания полой поковки | 2021 |

|

RU2765551C1 |

| Устройство для подогрева гравюр частей штампа перед работой | 1985 |

|

SU1315091A1 |

Авторы

Даты

1980-11-23—Публикация

1978-12-22—Подача