Изобретение относится к станкостроению.

Известны токарные многошпиндельные станки, имеющие механизм поворота и фиксации шпиндельного барабана и центрально расположенный продольный суппорт. Шпиндельный барабан со шпинделями запрессован на центральный вал, который, в свою очередь, {шляется направляющей для продольного суппорта станка. Кроме того, продольный суппорт имеет дополнительную направляющую, верхнюю или нижнюю. Фиксация шпиндельного барабана после его поворота в связи с окончанием одного из циклов производится с помощью механизма, выполненного в виде взаимодействующих с установочными замками шпиндельного барабана рычагов фиксации и запирания, снабженных приводом t1.

Однако в известных многонтиндельных станках, как в процессе поворота шпиндельного барабана, так и в процессе обработки изделий происходит смещение осей шпинделей по отношению к осям державок, закрепленных на гранях продольного суппорта н расточенньп со осно со шпинделями. Это объясняется тем, что

шпиндельный барабан вследствие нагрева его в процессе работы црдвергается деформациями, в частности увеличению диаметра. При увели швшемся диаметре шпиндельного барабана происходит изменение положения фиксирующих плоскостей установочньгх замков шпиндельного барабана. При фиксации шпиндельного барабана фиксирующий рычаг, занимая постоянное положение по отношешю к шпиндельному барабану, не дает возможности произвести| доворот барабана на величину смещения фиксирующих плоскостей установочных замков. Вследствие этого цшиндепьный барабан, а значит н шпиндели, после поворота занимают новое положение по отношению к, продольному суппорту, который не имеет возможности самоустанавливаться по отношению к осям шпинделей, т.е. после поворота шпиндельного барабана происходит нарушение соосности шпинделей,и инстр мента, закрепленного на продольном суппорте. Кроме того, нарущение соосности наблюдается ti в процессе обработки изделий, так как конструкция продольного суппорта не обеспечивает его фиксации на центральной направляющей.

378

Все это отрицательно влияет на точность обработки изделий инструментом, закрепленным на продольном .суппорте.

Исследования показьшают, что вследствие тепловых деформаций шпиндельного барабана погрешность в изготовлении деталей с продольного суппорта составляет 0,24-0,28 мм.

Цель изобретения - повьпыение точности обработки изделий инструментом, закрепленным на продольном суппорте.

Поставленная цель достигается тем, что в токарном многошпиндельном станке, включающем поворотный шпиндельный барабан, в котором неподвижно закреплена центральная направляющая для продольного суппорта с кольцевым пазом на его внутренней поверхности и механизм фиксации шпиндельного барабана, выполненный в виде взаимодействующих с барабаном рычагов фиксации н запирания, центральная направляющая на длине, соответствующей ходу продольного суппорта, выполнена, по меньшей мере, с одним продольным выступом, имеющим направляющие скосы, а на внутренней поверхности продольного суппорта, по меньшей мере, по одну из сторон от кольцевого паза вьшолнены радиально расположенные по количеству ;фиксированных положений шпиндельного барабана пазы, взаимодействующие с упомянутым выступом, при этом между выступом и кольцевым пазом имеется зазор, на неподвиж ной части станка закреплена скалка, а на торце продольного суппорта выполнено отверстие, взаимодействующее при отведенном положении последнего со скалкой.

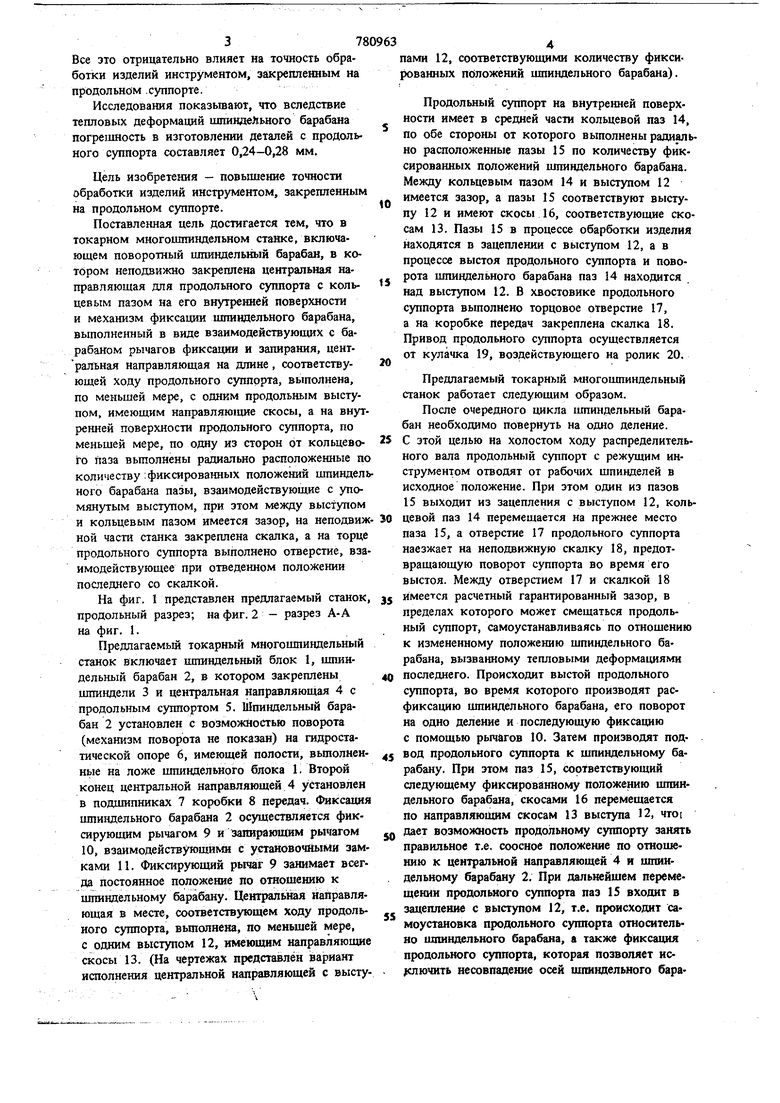

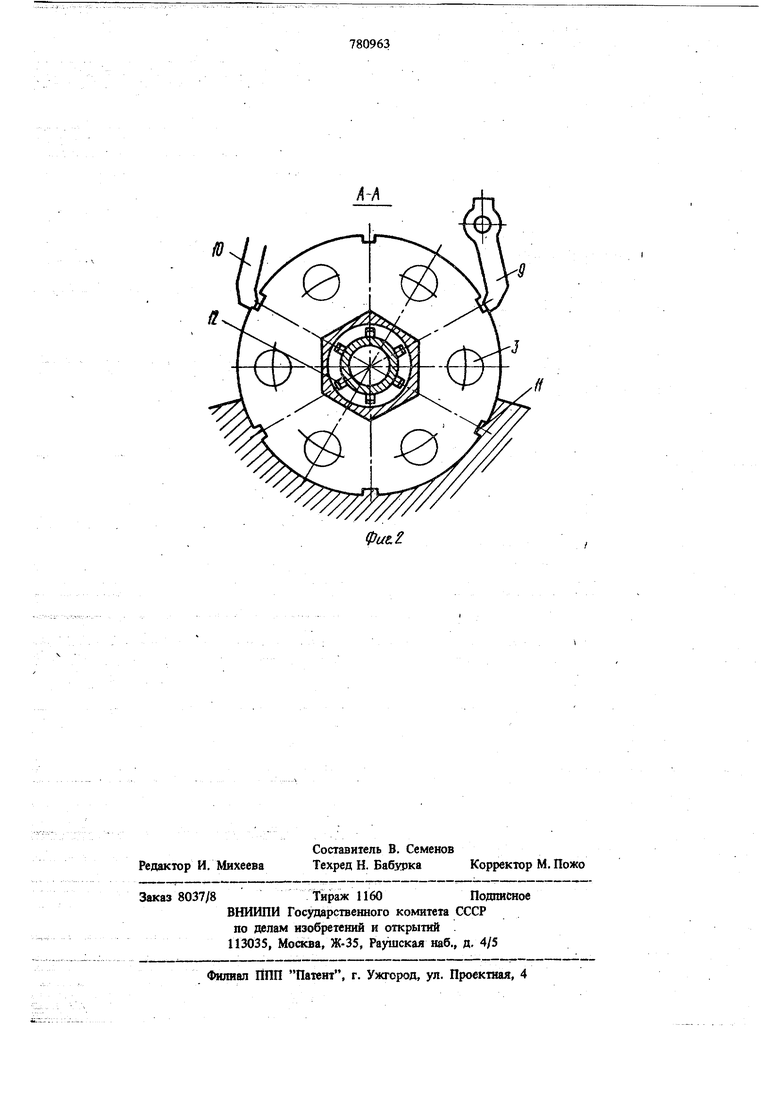

На фиг. 1 представлен предлагаемый станок, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1.

Предлагаемый токарный многопшиндельный станок включает шпиндельный блок 1, шпиндельный барабан 2, в котором закреплены шпиндели 3 и центральная направляющая 4 с продольным суппортом 5. Шпиндельный барабан 2 установлен с возможностью поворота (механизм поворота не показан) на гидростатической опоре 6, имеющей полости, вьшолненHbie на ложе пшиндельного блока 1. Второй конец центральной направляющей 4 установлен в подшипниках 7 коробки 8 передач. Фиксация шпиндельного барабана 2 осуществляется фиксирующим рычагом 9 и запирающим рычагом 10, взаимодействующими с установочйымя замками 11. Фикотрующий рычаг 9 занимает всегда постоянное положение по отнощению к шпиндельному барабану. Центральная направляющая в месте, соответствующем ходу продолького суппорта, вьшолнена, по меньшей мере, с одним выступом 12, имеющим направляющие скосы 13. (На чертежах представлен вариант исполнения центральной направляющей с выступами 12, соответствующими количеству фиксированных положений шпиндельного барабана).

Продольный суппорт на внутренней поверхности имеет в средней части кольцевой паз 14, по обе стороны от которого выполнены радиално расположенные пазы 15 по количеству фиксированных положений шпиндельного барабана. Между кольцевым пазом 14 и выступом 12 имеется зазор, а пазы 15 соответствуют выступу 12 и имеют скосы 16, соответствующие скосам 13. Пазы 15 в процессе обарботки изделия находятся в зацеплении с выступом 12, а в процессе выстоя продольного суппорта и поворота шпиндельного барабана паз 14 находится над выступом 12. В хвостовике продольного суппорта выполнено торцовое отверстие 17, а на коробке передач закреплена скалка 18. Привод продольного суппорта осуществляется от кулачка 19, воздействующего на ролик 20.

Предлагаемый токарный многошпиндельный станок работает следующим образом.

После очередного цикла шпиндельный барабан необходимо повернуть на одно деление. С этой целью на холостом ходу распределительного вала продольный суппорт с режущим инструментом отводят от рабочих щпинделей в исходное положение. При этом один из пазов 15 выходит из зацепления с выступом 12, кольцевой паз 14 перемещается на прежнее место паза 15, а отверстие 17 продольного суппорта наезжает на неподвижную скалку 18, предотвращающую поворот суппорта во время его выстоя. Между отверстием 17 и скалкой 18 имеется расчетный гарантированный зазор, в пределах которого может смещаться продольный суппорт, самоустанавливаясь по отношению к измененному положению шпиндельного барабана, вызванному тепловыми деформациями последнего. Происходит выстой продольного суппорта, во время которого производят расфиксацию шпиндельного барабана, его поворот на одно деление и последующую фиксацию с помощью рычагов 10. Затем производят подвод продольного суппорта к шпиндельному барабану. При этом паз 15, соответствующий следующему фикшрованному положению щпиндельного барабана, скосами 16 перемещается по направляющим скосам 13 выступа 12, что; дает возможность продольному суппорту занять правильное т.е. соосное положение по отношению к центральной направляющей 4 и шпиндельному барабану 2. При дальнейшем перемещении продольного суппорта паз 15 входит в зацепление с выступом 12, т.е. происходит самоустановка продольного суппорта относительно шпиндельного барабана, а также фиксация продольного суппорта, которая позволяет исJключить несовпадение осей шпиндельного барабана и продольного суппорта в процессе обработки изделия. Предлагаемое выполнение станка позволяет повысить точность обработки изделий инструмен том, закрепленным на продольном суппорте вследствие наличия возможности самоустановки продольного суппорта по отношению к шпинделям при малейшем их угловом отклонении в процессе поворота Шпиндельного барабана, а так же фиксации продольного суппорта на центральной направляюшей при обработке изделия. Формула изобретения Токарный многошпиндельный станок, включающий поворотный шпиндельный барабан, в ко тором неподвижно закреплена центральная направляющая для продольного суппорта с кольцевым пазом на внутренней поверхности и механизм фиксации шпиндельного барабана, вьшол ненный в виде взаимодействующих с барабаном рычагов фиксации и запирания, отличающ И И С Я тем, что, с целью повышения точности обработки изделий инструментом, закрепленным на продольном суппорте, цетральная направляющая на длине, соответствующей ходу продольного суппорта, выполнена, по меньшей мере, с одним продольным выступом, имеющим направляющие скосы, а на внутренней поверхности суппорта, по мейьшен мере, по одну из сторон от кольцевого паза вьтолнены радиально расположенные по количеству фиксированных положений шпиндельного барабана пазы, взаимодействующие с упомянутым выступом, при этом между выступом и кольцевым пазом имеется зазор, на неподвижной части станка закреплена скалка, а на торце продольного сутторта выполнено отверстие, взаимодействующее при отведенном положении последнего со скалкой. Источники информации, принятые во внимание при экспертизе 1. Геець Г. А. и др. Четырехишиндельные токарные автоматы и полуавтоматы 1290 И 1290 Г. М., 1955, с. 8.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многошпиндельный токарный станок | 1989 |

|

SU1720801A1 |

| Многошпиндельный токарный станок | 1990 |

|

SU1785828A1 |

| Токарный многошпиндельный станок | 1978 |

|

SU780964A1 |

| Многошпиндельный токарный станок-автомат | 1974 |

|

SU520022A3 |

| МНОГОШПИНДЕЛЬНЫЙ ТОКАРНЫЙ СТАНОК | 1973 |

|

SU399098A1 |

| Многошпиндельный токарный станок | 1982 |

|

SU1103948A1 |

| Токарный многошпиндельный станок | 1986 |

|

SU1351715A1 |

| Многошпиндельный токарный станок | 1986 |

|

SU1505670A1 |

| Многошпиндельный токарный автомат | 1978 |

|

SU808206A1 |

| Вертикальный многошпиндельный станок | 1990 |

|

SU1722701A1 |

Авторы

Даты

1980-11-23—Публикация

1978-07-19—Подача