(54) УСТРОЙСТВО УПРАВЛЕНИЯ ШЛИФОВАЛЬНЫМ КРУГОМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления шлифовальным кругом | 1973 |

|

SU436731A1 |

| Способ упругого шлифования и устройство для его осуществления | 1977 |

|

SU707775A1 |

| Прижим гидравлический камнеобрабатывающего станка | 1975 |

|

SU591330A1 |

| Станок с ЧПУ для заточки инъекционных игл одноразовых шприцов | 1990 |

|

SU1774911A3 |

| Вальцешлифовальный станок для обработки валков в собственных подшипниках | 1975 |

|

SU556029A1 |

| Гидравлический привод шлифовально- полировального станка | 1977 |

|

SU738850A1 |

| Устройство для подачи инструменталь-НОй гОлОВКи | 1979 |

|

SU841787A1 |

| Гидропривод устройства автоматического врезания к круглошлифовальному станку | 1982 |

|

SU1041276A1 |

| Станок для заточки инструментов с замкнутой криволинейной режущей кромкой | 1986 |

|

SU1450980A1 |

| ГОЛОВКА ДЛЯ ОХВАТЫВАЮЩЕЙ АБРАЗИВНОЙ ОБРАБОТКИ ЭКСЦЕНТРИЧЕСКИХ ВАЛОВ И ВИНТОВЫХ ПОВЕРХНОСТЕЙ ВИНТОВ | 1999 |

|

RU2170162C2 |

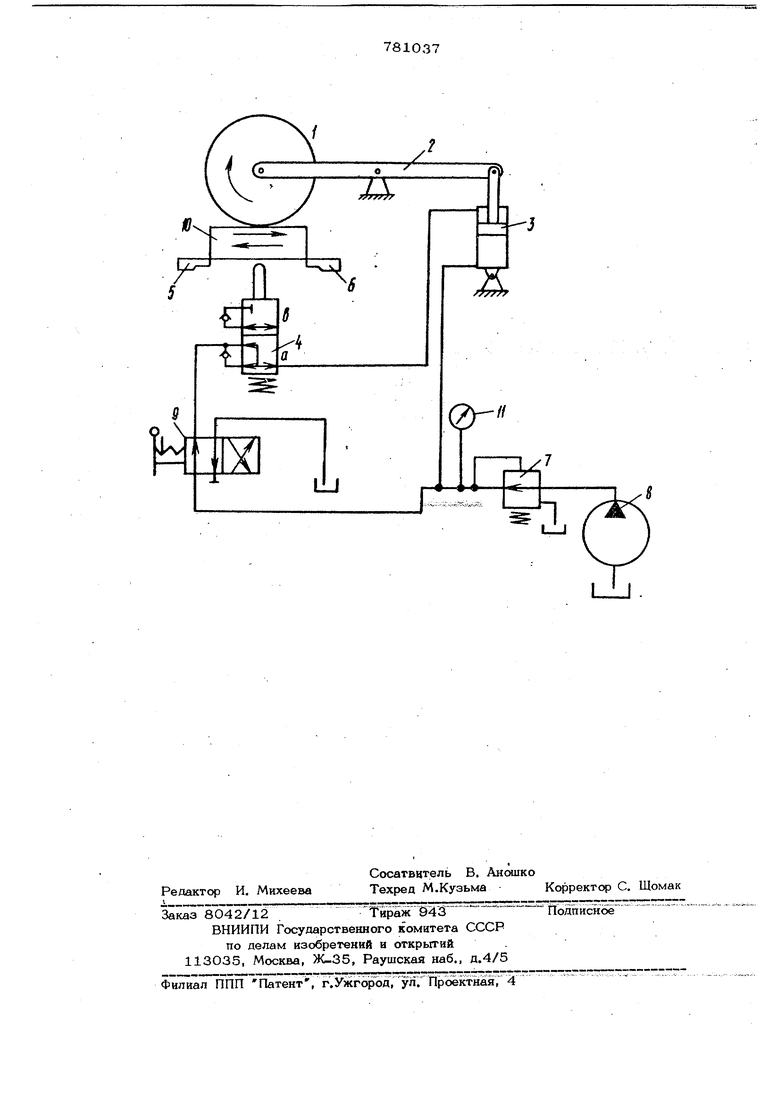

Изобретение относится к машиностроению и может быть использовано при соз дании полировального и шлифовального оборудования, в частности устройств управления абразивными инструментами. По основному авт.св. № 436731 известно устройство управления шлифовальным кругом, содержащее управляющий /идроцилиндр, получающий питание от насоса, аппаратуру управления и регулирования давления, а также установленную в цепи питания штрковой полорти гидроцилиндра емкость с разделенньш подвижным звеном и обратнь№л клапаном, включенным параллельно емкости в период кон такта режущего инструмента с обрабатыв мым изделием. Рабочий объем емкости вьшолнен регулируемым l. Однако при сходе шлифовального кру-. га с изделия происходит опускание круга ниже обрабатываемой поверхности, а при обратном ходе обрабатьшаемого изделия ухудшаются условия врезанияГ шлифовального круга в изделие в(2ледствие увеличения угла встречи, т.е. угла между касательной к обрабатьдааемрй поверхности и касательной к шлифовальному кругу в точке круга и обрабатываемого изделия, что приводит к пов.ышенному износу инструмента при применении последнего на етканой основе. Цель изобретения - . уменьшение износа абразивного инструмента на нетканой основе. Указанная цель достигается тем, что в Цепи питания штоковой полости гкдпоцнлиндра установлен распределитель, соединяющий штоковую полость с насосом в период контакта абразивного инструмент а с обрабатьтаемым изделием и запирающий ее в момент схода абразивного инструмента с изделия. На чертеже изображена схема предлагаемрго устройства. Устройство содержит абразивный инструмент 1, установленный на качающемся рычаге 2, шарнирно соединенном с гидрацилиндром 3, распределитель 4, подвиж37ные кулачки 5 и 6, регулятор 7 давления и насос 8. В случае необходимости ставят запорный кран 9. Усилие прижатия абрази ного инструмента 1 к обрабатываемому и делию 10 контролируется манометром 11 Устройство работает следующим образо Абразивный инструмент 1 подводится к изделию 10. Запорным краном 9 гидроцилиндр 3 подвлючается к насосу 8. Вели чина усилия прижима абразивного инструмента 1 к изделию Ю регулируется давлением в системе при помощи регулятора 7 давления. Велич1ша давления контролируется манометром 11. Рабочая жидкость поступает в бесштоновую полость гидроцилйндра 3 непосредственно из системы, а в штоковую полост через распределитель 4, Распределитель 4 в пpлpЖGfIИИ а свободно пропускает жидкость от насо,;а 8 в штоковую полость гидроцилиндра 3. Усилие прижима абразивного инструмента 1 к изделию 10 создается за счет разности полезных площадей штоковой и бесштоковой полостей. Перемещение абразивного инструмента 1 по профилю обрабатьшаемой поверхности с)бес;печивается за счет свобош ого перелива рабочей жидкости из одной полости гидроцилиндра 3 в другую через распределитель 4. Управление распределителем 4 можно осуществлять гидравлическим, электрическим или механическим способами. В качестве примера рассматривается управление Механическим, способом, т.е. кулачками 5 и 6. В момент схода абразивного инструмен та 1 с изделия 1О кулачок 5 (6) переме щает распределитель 4 в положение 5 . При этом происходит запирание штоковой полости гидроцилиндра 3, в результате чего абразивный инструмент 1 занимает 74 фиксированное положение д вертикальной плоскости, тем самым обеспечивая угол встречи, близкий к нулю при обратном ходе изделия 10. Это достигается тем, что кулачок 5 (6) сходит с распределителя 4 в момент касания абразивного инструмента 1 с обрабатываемой поверхностью 10, перемещая распределитель 4 в положение а . Штоковая полость гидроцилиндра 3 открьшается, -обеспечивая возможность слежения абразивного инструмента 1 по профилю обрабатываемой поверхности изделия 1О с постоянным давлением. В случае, если при врезании инструмента сильг резания превьпиают заданное, усилие прижима круга 1 к изделию 10, круг 1 под действием этих сил перемещается вверх, при этом рабочая жидкость поступает в бесштоковую полость цилиндра 3 через обратный клапан распределителя 4. Применение предлагаемого устройства позволяет значительно повысить срок службы абразивного инструмента на нетканой основе. Формула изобретения Устройство управления шлифовальным кругом по авт.св. № 436731, отличающееся тем, что, с Целью сни- жения износа инструмента на нетканой основе, введен дополнительньй распреде-, литель, усТановленньй в цепи питания штоковой полости гидроцилиндра для соединения штоковой полости с насосом в период обработки и для запирания полости в момент схода инструмента с изделия. Источники информации, принятые во внимание при экспертизе 1, Авторское свидетельство СССР № 436731, кл. В 24 В 55/00, 25.07.74.

Авторы

Даты

1980-11-23—Публикация

1978-09-06—Подача