(54) ТОЛКАЮЩИЙ КОНВЕЙЕР

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДВЕСНОЙ ПРОСТРАНСТВЕННЫЙ КОНВЕЙЕР ДЛЯ ТРАНСПОРТИРОВАНИЯ ИЗДЕЛИЙ | 1966 |

|

SU184722A1 |

| Утсановка для окраски изделий | 1975 |

|

SU651854A1 |

| Устройство для дозированной подачи заготовок | 1985 |

|

SU1284909A1 |

| УСТАНОВКА ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВАНИЯ ШТУЧНЫХ ИЗДЕЛИЙ | 1968 |

|

SU212125A1 |

| Шаговый конвейер | 1974 |

|

SU564230A1 |

| Загрузочное устройство | 1990 |

|

SU1812054A1 |

| ЦСЕСОЮЗНДЯП;.TFHTr.>&--- •: V-лij:'p."f^«^^.иотзиа МБ,*С. Б. Алесковский, А. Е. Мордкович, Л. И. Жайворонок и Ф. Н. КапустинМ. Кл. В 65Ь 1/08УДК 66.023:621.798:539. .215(088.8) | 1973 |

|

SU361931A1 |

| Механизм управления приводом сбрасывателя штучных изделий с подающего органа | 1985 |

|

SU1414734A1 |

| Устройство для загрузки стеклобанок в автоклавные корзины | 1985 |

|

SU1296099A1 |

| Автоматическая линия для изготовления изделий типа опорных роликов тракторов | 1980 |

|

SU929400A1 |

1

Изобретение относится к- машиностроению, а именно к транспортируюш.им устройствам для партионного перемещения изделий на каретках по процессу в централизованных цехах фабрик.

Известен подвесной толкающий конвейер с автоматическим адресованием, содержащий тяговую цепь с кареткой, грузовой путь с ответвлениями и стрелочными переводами, сбрасывающие изделия под действием грузовых подвесок I.

Однако данное устройство не имеет механизма для загрузки партий изделий и не надежно в работе.

Наиболее близким по технической сущности и достигаемому результату к предлагае мому является толкающий конвейер, включающий подвесной путь, каретки с рычагам,и для изделий и погрузо-разгрузочный механизм с рамой и двуплечим рычагом, н конце которого установлен кронштейннакопитель 2.

Однако данное устройство не надежно и имеет меньшую производительность.

Цель изобретения - повышен-ие производительности и надежности.

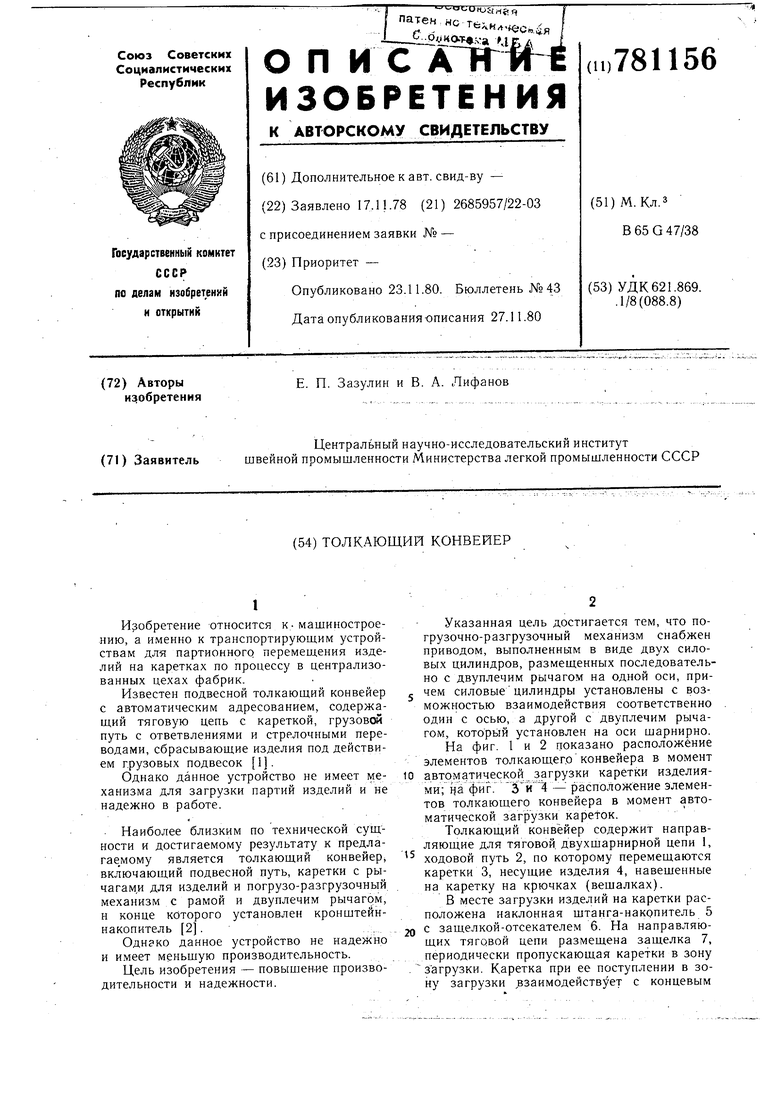

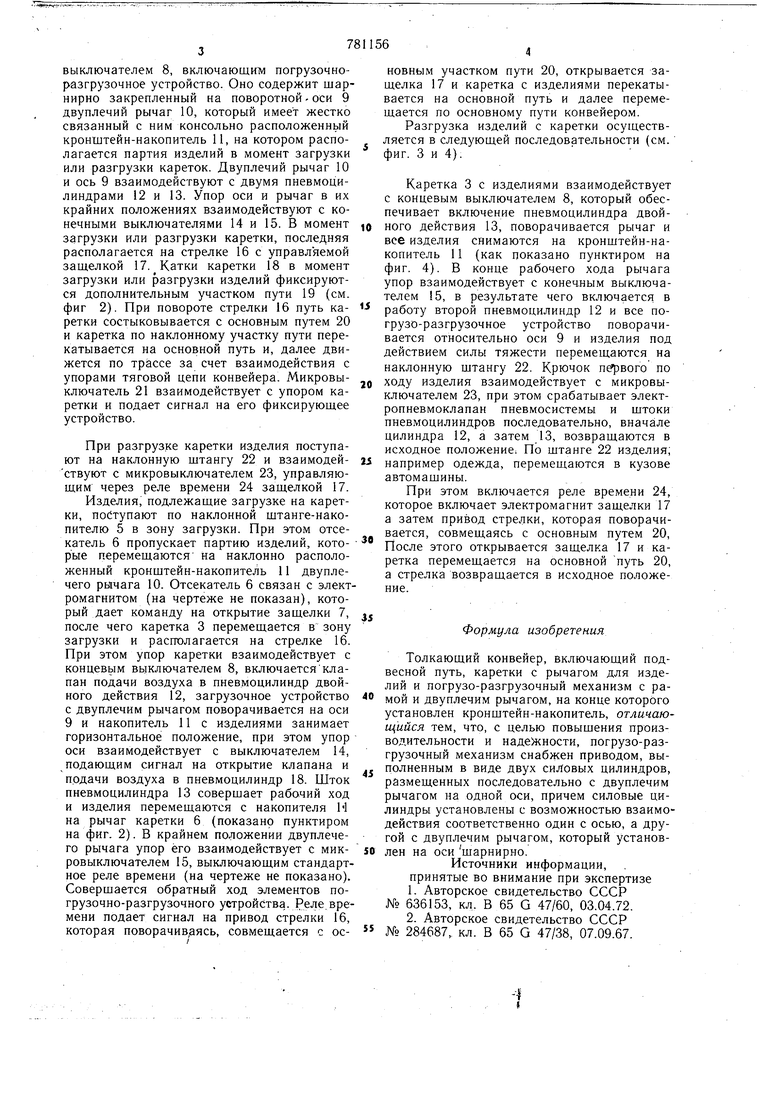

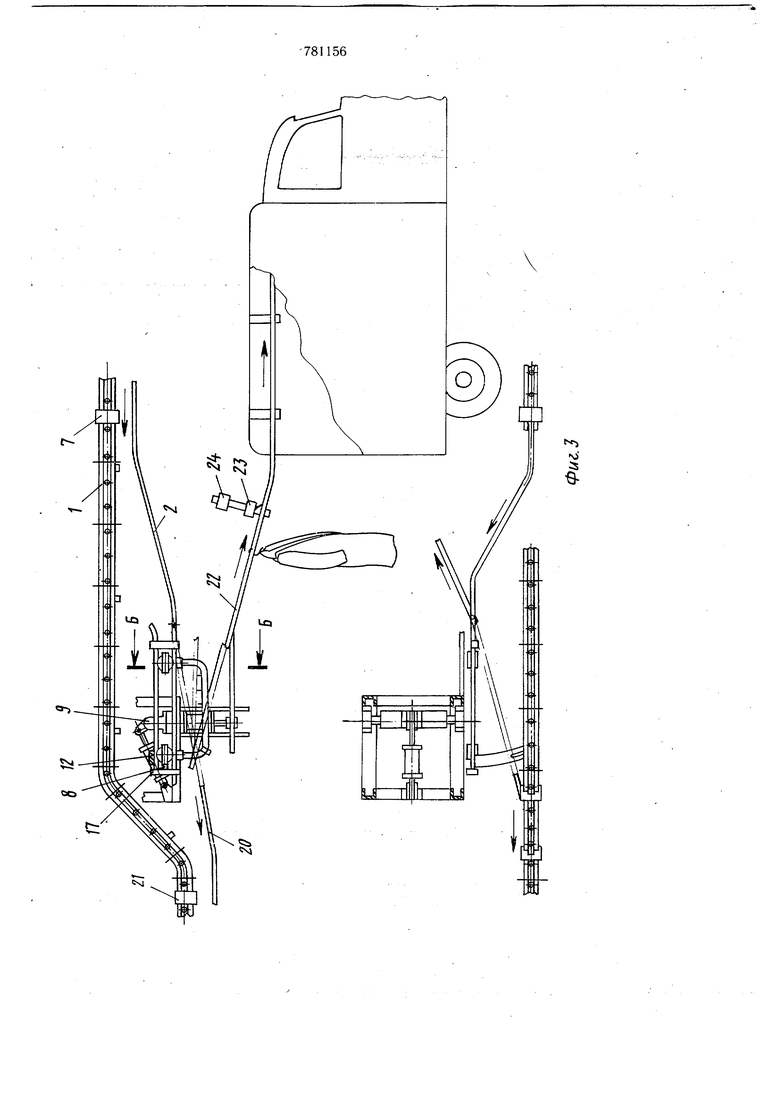

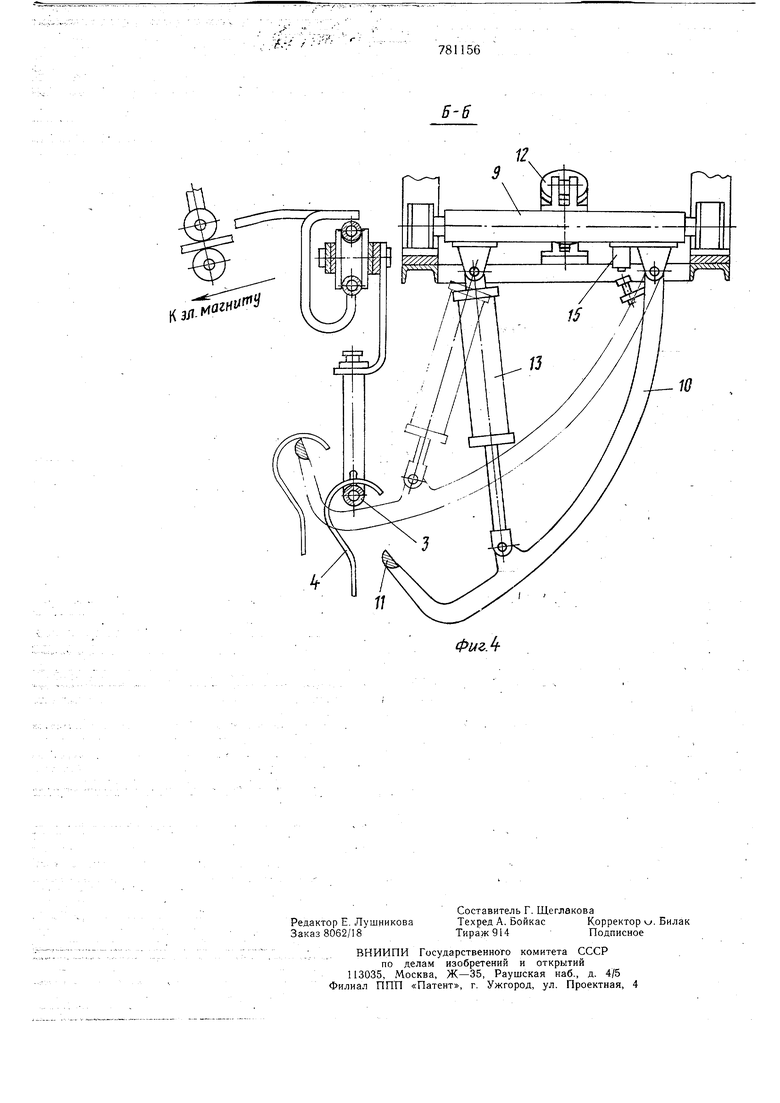

Указанная цель достигается тем, что погрузочно-разгрузочный механизм снабжен приводом, выполненным в виде двух силовых цилиндров, размещенных последовательно с двуплечим рычагом на одной оси, приJ чем силовыецилиндры установлены с возможностью взаимодействия соответственно один с осью, а другой с двуплечим рычагом, которьтй установлен на оси шарнирно. На фиг. 1 и 2 показано расположение элементов толкающего конвейера в момент

10 автоматической загрузки каретки изделиями; ija фиг. 4- расположение элементов толкающего конвейера в момент автоматической загрузки KapetoK.

Толкающий конвейер содержит направляющие для тяговой двухщарнирной цепи 1,

ходовой путь 2, по которому перемещаются каретки 3, несущие изделия 4, навешенные на каретку на крючках (вешалках).

В месте загрузки изделий на каретки расположена наклонная штанга-накопитель 5

20 с защелкой-отсекателем 6. На направляющих тяговой цепи размещена защелка 7, периодически пропускающая каретки в зону

. загрузки. Каретка при ее поступлении в зону загрузки взаимодействует с концевым

выключателем 8, включающим погрузочноразгрузочное устройство. Оно содержит шарнирно закрепленный на поворотнойоси 9 двуплечий рычаг 10, который имеет жестко связанный с ним консольно расположенный кронштейн-накопитель 11, на котором располагается партия изделий в момент загрузки или разгрузки кареток. Двуплечий рычаг 10 и ось 9 взаимодействуют с двумя пневмоцилиндрами 12 и 13. Упор оси и рычаг в их крайних положениях взаимодействуют с конечными выключателями 14 и 15. В момент загрузки или разгрузки каретки, последняя располагается на стрелке 16 с управляемой защелкой 17. Катки каретки 18 в момент загрузки или разгрузки изделий фиксируются дополнительным участком пути 19 (см. фиг 2). При повороте стрелки 16 путь каретки состыковывается с основным путем 20 и каретка по наклонному участку пути перекатывается на основной путь и, далее движется по трассе за счет взаимодействия с упорами тяговой цепи конвейера. Микровыключатель 21 взаимодействует с упором каретки и подает сигнал на его фиксирующее устройство.

При разгрузке каретки изделия поступают на наклонную штангу 22 и взаимодействуют с микровыключателем 23, управляющим через реле времени 24 защелкой 17.

Изделия, подлежащие загрузке на каретки, поступают по наклонной щтанге-накопителю 5 в зону загрузки. При этом отсекатель 6 пропускает партию изделий, которые перемещаются на наклонно расположенный кронщтейн-накопитель 11 двуплечего рычага 10. Отсекатель 6 связан с электромагнитом (на чертеже не показан), который дает команду на открытие защелки 7, после чего каретка 3 перемещается в зону загрузки и располагается на стрелке 16. При этом упор каретки взаимодействует с концевьш выключателем 8, включаетсяклапан подачи воздуха в пневмоцилиндр двойного действия 12, загрузочное устройство с двуплечим рычагом поворачивается на оси 9 и накопитель 11 с изделиями занимает горизонтальное положение, при этом упор оси взаимодействует с выключателем 14, подающим сигнал на открытие клапана и подачи воздуха в пневмоцилиндр 18. Шток пневмоцилиндра 13 соверщает рабочий ход и изделия перемещаются с накопителя М на рычаг каретки 6 (показано пунктиром на фиг. 2). В крайнем положении двуплечего рычага упор его взаимодействует с микровыключателем 15, выключающим стандартное реле времени (на чертеже не показано). Соверщается обратный ход элементов погрузочно-разгрузочного устройства. Реле.времени подает сигнал на привод стрелки 16, которая поворачив,аясь, совмещается с основным участком пути 20, открывается защелка 17 и каретка с изделиями перекатывается на основной путь и далее перемещается по основному пути конвейером.

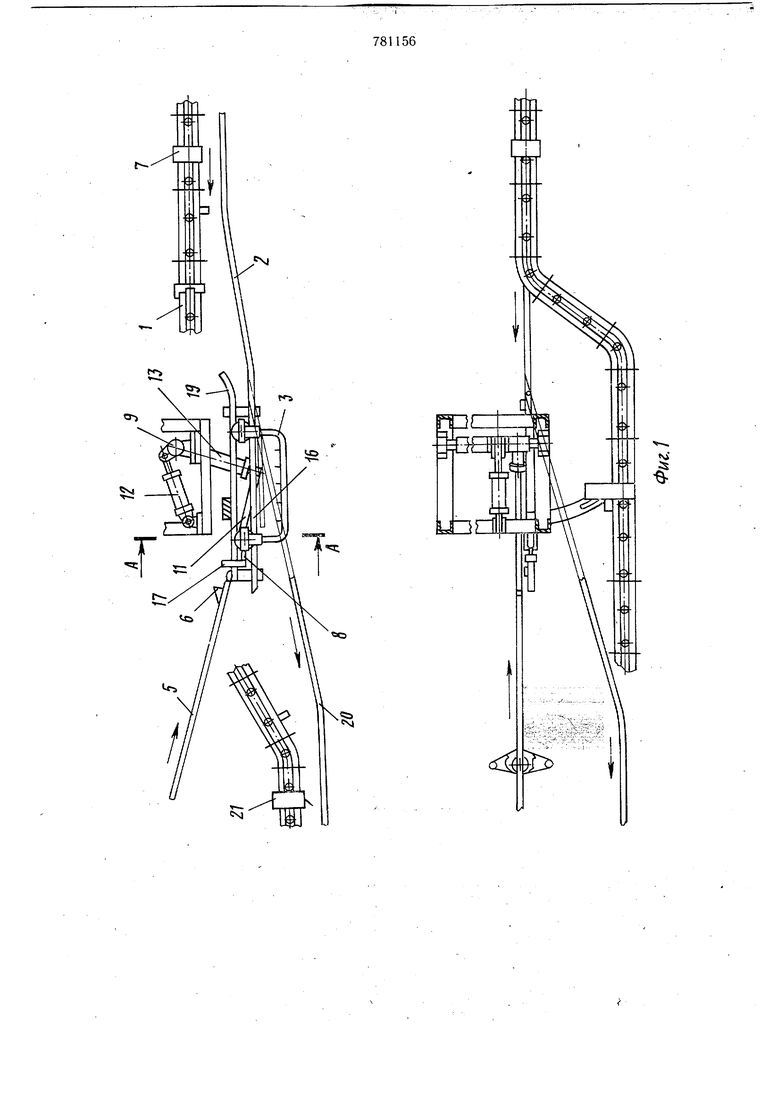

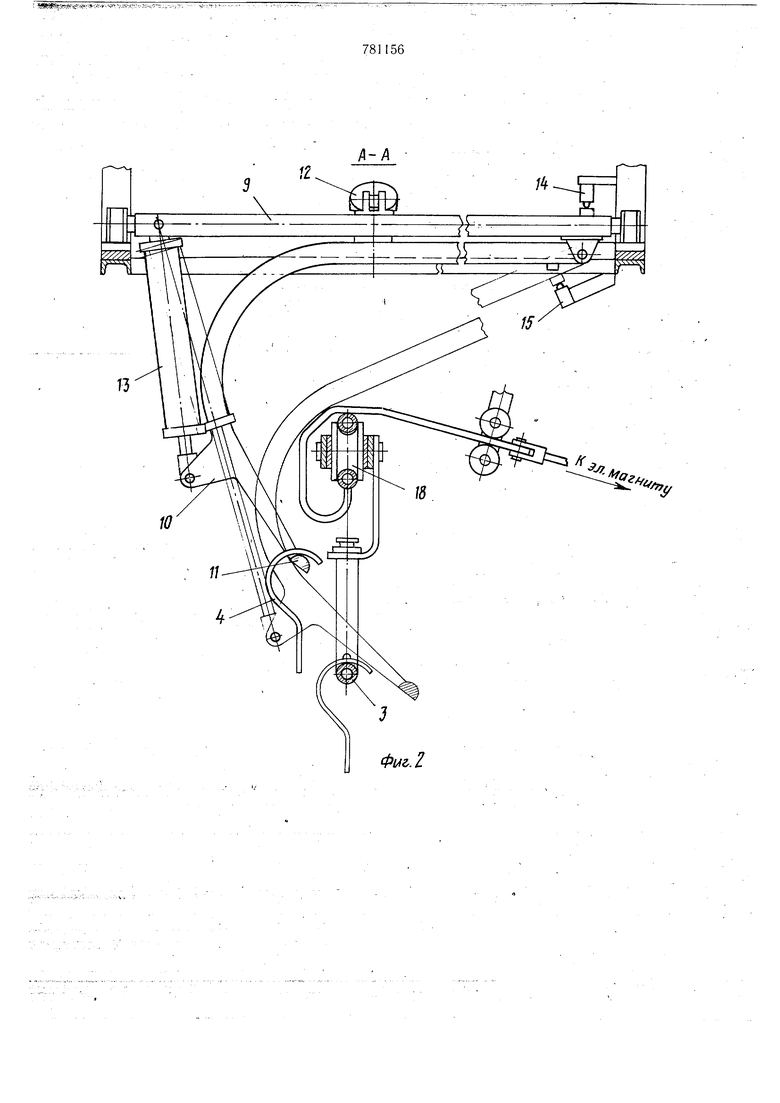

Разгрузка изделий с каретки осуществляется в следующей последовательности (см. фиг. 3 и 4).

Каретка 3 с изделиями взаимодействует с концевым выключателем 8, который обеспечивает включение пневмоцилиндра двойного действия 13, поворачивается рычаг и все изделия снимаются на кронщтейн-накопитель 11 (как показано пунктиром на фиг. 4). В конце рабочего хода рычага упор взаимодействует с конечлым выключателем 15, в результате чего включается в

работу второй пневмоцилиндр 12 и все погрузо-разгрузочное устройство поворачивается относительно оси 9 и изделия под действием силы тяжести перемещаются на наклонную щтангу 22. Крючок по

ходу изделия взаимодействует с микровыключателем 23, при этом срабатывает электропневмоклапан пневмосистемы и щтоки пневмоцилиндров последовательно, вначале цилиндра 12, а затем 13, возвращаются в исходное положение: По щтанге 22 изделия;

например одежда, перемещаются в кузове автомащины.

При этом включается реле времени 24, которое включает электромагнит защелки 17 а затем привод стрелки, которая поворачивается, совмещаясь с основным путем 20, После этого открывается защелка 17 и каретка перемещается на основной путь 20, а стрелка возвращается в исходное положение.

Формула изобретения

Толкающий конвейер, включающий подвесной путь, каретки с рычагом для изделий и погрузо-разгрузочный механизм с рамой и двуплечим рычагом, на конце которого установлен кронщтейн-накопитель, отличающийся тем, что, с целью повыщения производительности и надежности, погрузо-разгрузочный механизм снабжен приводом, выполненным в виде двух силовых цилиндров, размещенных последовательно с двуплечим рычагом на одной оси, причем силовые цилиндры установлены с возможностью взаимодействия соответственно один с осью, а другой с двуплечим рычагом, который установлен на оси щарнирно.

Источники информации, принятые во внимание при экспертизе

./CJI

r

СГ

781156

f

Ni

:5

6ФигЛ

Авторы

Даты

1980-11-23—Публикация

1978-11-17—Подача