(54) ЗАЛИВОЧНОЕ УСТРОЙСТВО

| название | год | авторы | номер документа |

|---|---|---|---|

| Пневматическое дозирующее устройство | 1975 |

|

SU532477A1 |

| Пневматическое дозирующее устройство | 1987 |

|

SU1433637A1 |

| Дозатор жидкого металла | 1975 |

|

SU517795A1 |

| Машина для литья под низким давлением | 1978 |

|

SU789239A1 |

| Машина для центробежного литья | 1979 |

|

SU822983A1 |

| Устройство для изготовления литейных форм | 1991 |

|

SU1787656A1 |

| Установка для комплексного рафинирования металла | 1990 |

|

SU1759924A1 |

| УСТРОЙСТВО ДЛЯ НОРМАЛИЗАЦИИ РАБОТЫ ДВИГАТЕЛЯ | 1996 |

|

RU2117167C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕЛИВА ЖИДКОГО МЕТАЛЛА | 1994 |

|

RU2081730C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ЗАЛИВКОЙ И ДОЗИРОВАНИЕМ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1992 |

|

RU2006341C1 |

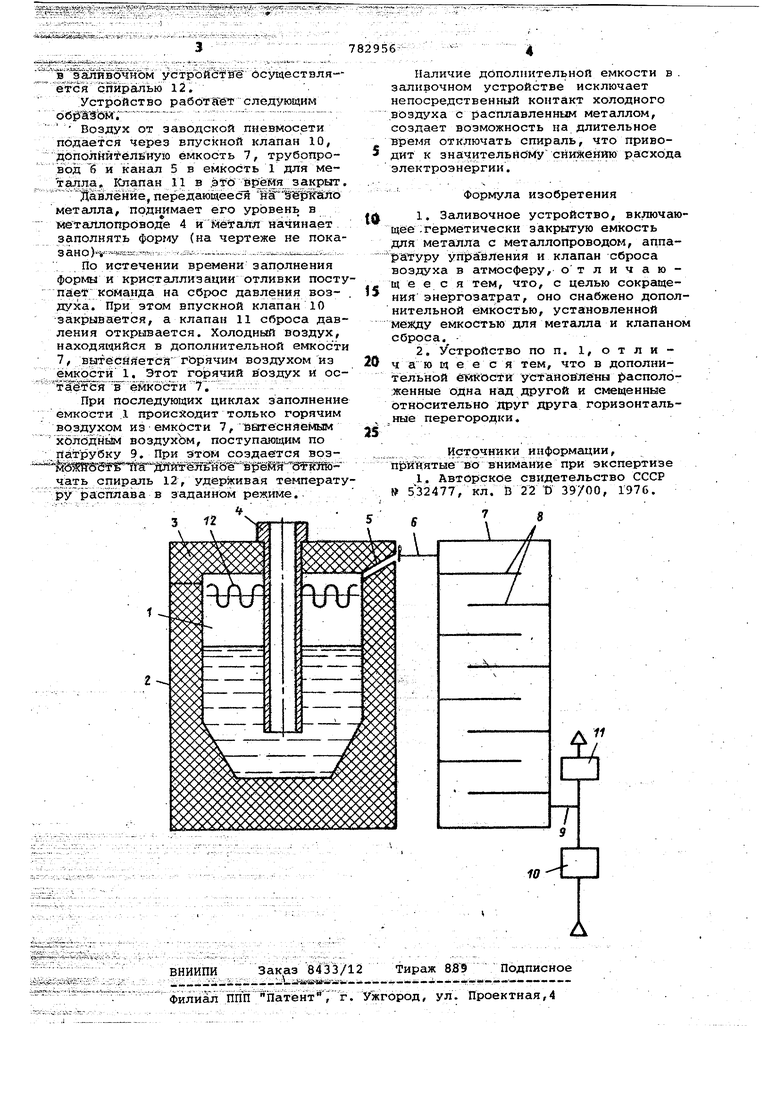

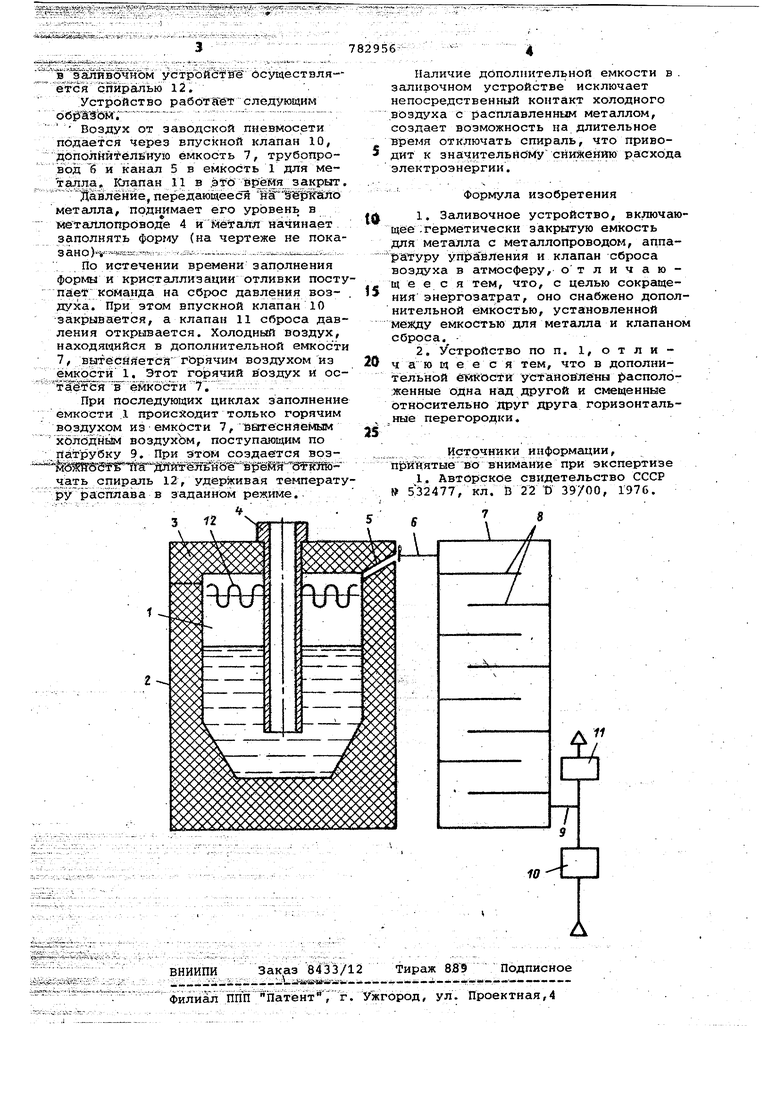

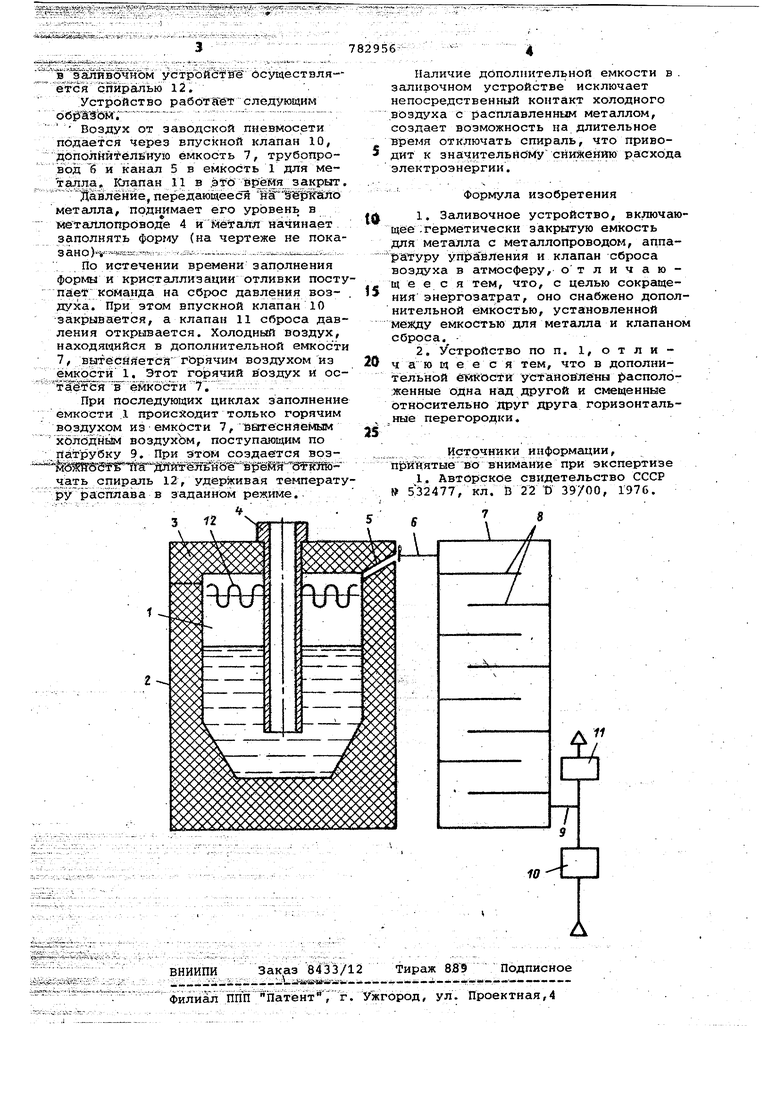

Изобретение относится к области литейного производства, в частности к технике дозирования расплавленного метсшла при заливке его в литейные формы, в том числе при литье под низким давлением. Известно пневматическое дозирующее устройство, включающее герметически закрытую емкость для металла с металлопроводом, ресивер и аппаратуру управления, в котором ресивер выполнен в виде герметичной трубы и установлен внутри верхней части ем кости для металла по ее периметру Недостатком такого устройства является то, что подогретый в ресивере воздух после каждой операции доз рования сбрасывается в атмосферу и для подогрева новой порции воздуха необходимы дополнительные затраты электроэнергии. Целью изобретения является сокращение энергозатрат, используемых для подогрева воздуха, поступгиощего в заливочное устройство. Поставленная цель достигается тем что между емкостью для металла и клапаном сброса воздуха в атмосферу установлена дополнительная емкость, Объем емкости равен объему воздуха. находящегося под избыточным давлением в емкости для металла, который он занимает при атмосферном давлении. Кроме того, дополнительная емкость снабжена горизонтальными перегородками, расположенными одна нал другой и смещенными относительно друг друга. На чертеже схематически изображено заливочное устройство. Заливочное устройство включает в себя футерованную емкость 1, заключенную в герметичный кожух 2 с крышкой 3 и металлопроводом 4, В верхней части емкости 1 имеется канал 5, который с помощью трубопровода 6 соединяется с дополнительной емкостью 7, снабженной перегородками 8, расположенными одна над другой и смещенными относительно друг друга. В нижней части дополнительной емкости 7 имеется патрубок 9 для подвода воздуха от пневмосети через впускной клапан 10 и для сброса воздуха в атмосферу через клапан 11 сброса. Объем дополнительной емкости равен овъему воздуха, находящегося под избыточным давлением в емкости для металла, который он занимает при атмосферном/ давлении. Поддержание температуры вэалЙвувч Ьм уст;рЪЙс ё бсуществля егсяспйрошью 12.. Устройство работает следующим ;рбда§Ъй7: Г :: ; :-;-;---: Воздух от заводской пневкосети подается через впускной клапан 10, йополййтелвну 0 ёмкость 7, трубопровод б и канал 5 в емкость 1 для металла, 1Спапан 11 в .этбвреш закрыт ШлёнЙе,, передающееся (йЬ металла, его уровень в Мёталпопрбводе 4 и металл начинает заполнять форму (на чертеже не пока зано )%--ч«а 1:;:чъ ; тг,..,...,„,:: „.;-.v;:,.,,.,-:,... По истечении времени заполнения формы и кристаллизации отливки посту пает команда на сброс давления воздуха. При этом впускной клапан 10 закрывается, а клапан 11 сброса дав ления откр двается. Холодный воздух, находящийся в дополнительной емкости 7, вытеСйяетСй гьрячим воздухом из емкости 1, Этот го рячий воздух и ос 1|ШйЯ и ёЙКо Ти7V :----: у ; При последующих циклах заполнение емкости 1 происходит только горячим воздухом из емкости 7, йвтеСйяемым холодньЫ воздухЪм, поступающим по патрубку 9. При BiTOM создается воз Шт&6У€ ЩР№ Ьё-Ё: ётГв Шчать спираль 12, удерживая температу рку расплава в заданном режиме.. 3 f 2 782956-И

10 Наличие дополнительной емкости в . заливочном устройстве исключает непосредственный контакт холодного .воздуха С расплавленным металлом, создает возможность на длительное время отключать спираль, что приводит к значительномуснижению расхода электроэнер гии. х Формула изобретения 1.Заливочное устройство, включающее ; герметически закрытую емкость для металла с металлопроводом, аппаратуру уп 5авления и клапан сброса воздуха в атмосферу, отличающее с я тем, что, с целью сокращения энергозатрат, оно снабжено дополнительной емкостью, установленной меаду емкостью для металла и клапаном сброса. 2.У стройство по п. 1, отлич а ю щ е е с я тем, что в дополнительной е ййости установлены расположенные одна нсщ другой и civ meHHHe относительно друг друга горизонтальные перегородки. Источники информации, ПЁ)ййятые во внимание при экспертизе 1. Авторское свидетельство СССР № 532477, кл. В 22 15 39/00, Г97б. 8

Авторы

Даты

1980-11-30—Публикация

1978-12-21—Подача