t , . , , ...

изобретение относится к литейному производству и может быть использовано для центробежного литья в формы, изготовленные вакуумной формовкой.

Известна оснастка для вакуумной формовки литейных форм и заливки их на машине для центробежного литья, содержащая две полуформы, каждая из которых имеет глухую опоку; фильтрующую оболочку/ образующую -со стенками опоки сообщенные полости; клапан цпя подключения вакуумпровода; термопластичную разделительную пленку и вакуумный насос, сообщакяций при помощи трубопровода и подпружиненного клапана полости с атмосферой при этом оснастка снабжена зубчатой планетарной передачей, центральная шестерня которой закреплена соосно с формой на корпусе центробежной машины, а каждый сателлит - на соответствующем приводном валу вакуумного насоса l.. .

Недостатки оснастки - необходимость встроенного, вакуумного насоса ie каждой из полуформ, а также непостоянство разрежения, так как оно связано с числом оборотов вращакицейся опоки.

( .

Наиболее близкой к изобретению

является машина, содержащая станину, приводную переднюю и заднюю бабки с усечен щами конусами, опоку со встроенными в нее автономным вакуумным акуумулятором и вакуумным клапаном, фильтрующей оболочкой и герметизирующим элементом, образующими полость, подключенную к источнику вакуума и заполненную сухим формовочным материалом, заливочное устройство, установленное на станине, и кожух, при этом она снабжена дополнительньм вакуумным аккумулятором, выполненным в кожухе, закрепленном на задней бабке, причем кожух

снабжен стационарным вакуумным уплотнением со стороны передней баб,ки и лабиринтным уплотнением на противопрложном торце, а полость опоки, заполненная сухим формовочным материалом, связана черезавтономный вакуум-ный аккумулятор, вакуумный клапан и дополнительный вакуумный аккумулятор с источником вакуума при помощи гибкого вакуумпровода. Кроме

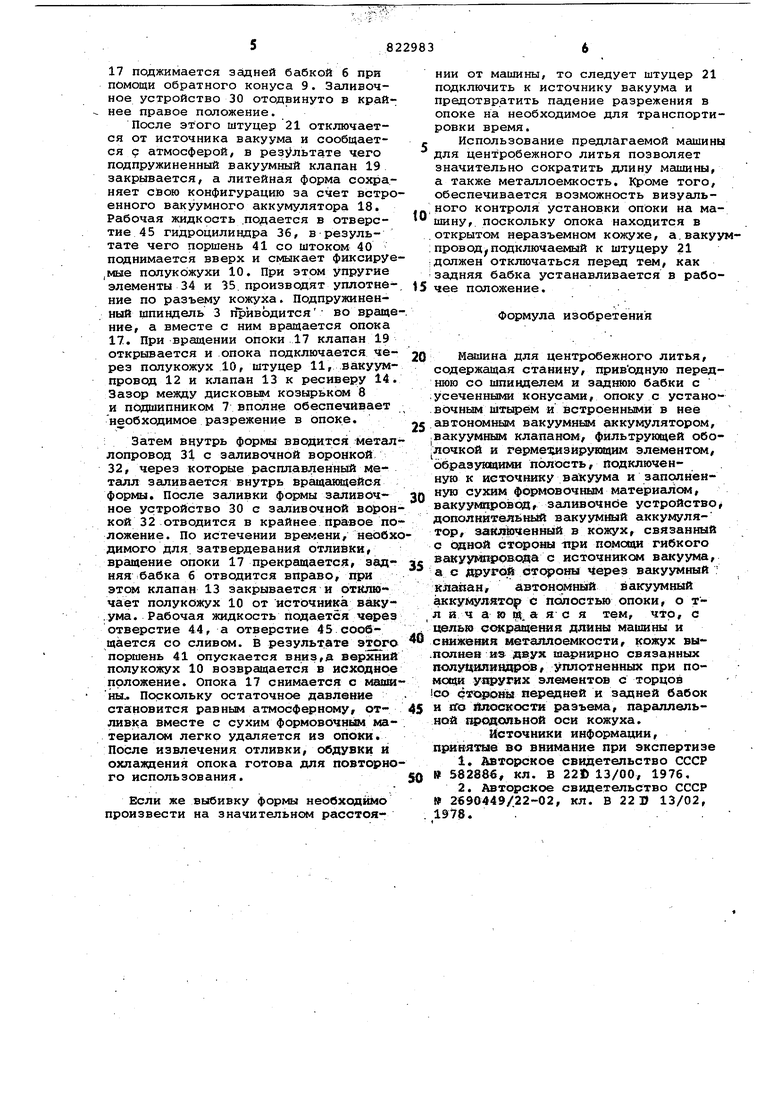

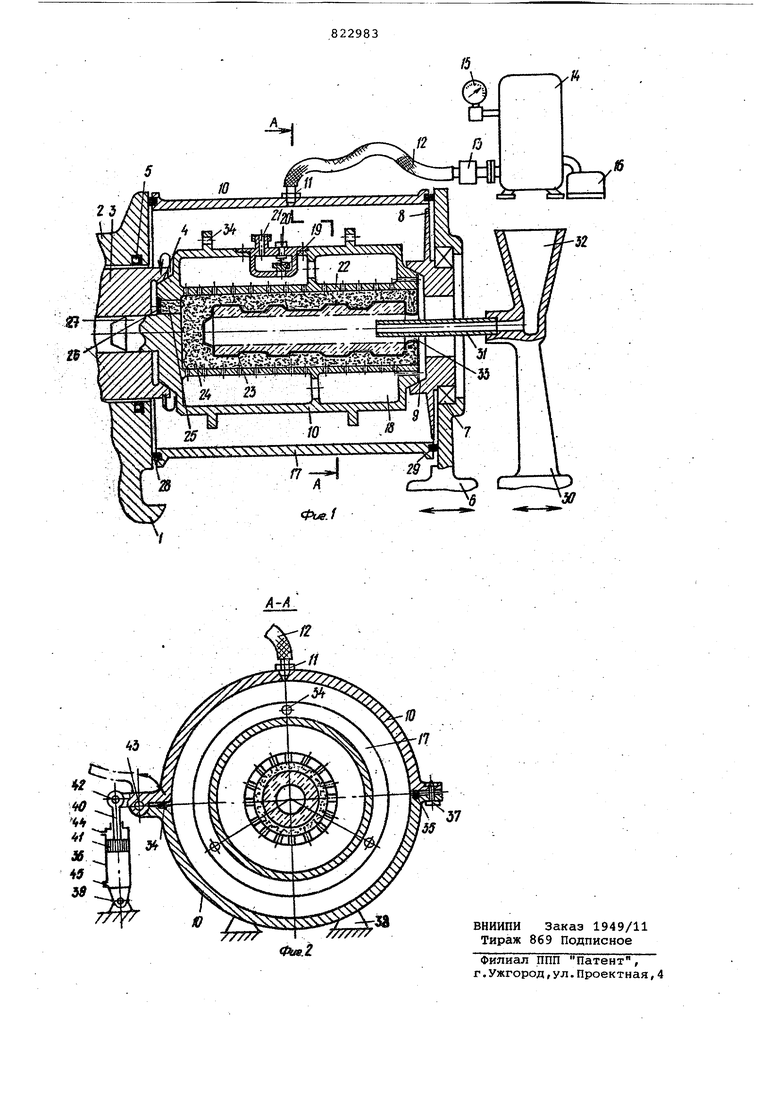

того, опока снабжена штырем, расположенным со стороны передней бабки Сросно со шпинделем 2. Недостатками известной машины для центробежного литья являются: а) большая длина машины, поскольку кожух с задней бабкой необходимо сдвигать в положение, обеспечивающее снятие опоки с машины, т. е. -с учетом длины кожуха, штыря, металлопровода и т. д. и необходимых зазоров Q) длинная станина, а следовательно, высокая металлоемкость машины. Цель изобретения - сокращение дли ны и металлоемкости машины. Поставленная цель достигается тем что кожух выпсэлнен из двух шарнирно связанных полуцилиндров, уплотненных при помоци упругих элементов с торцов со стороны передней и задней бабок и по плоскости разъема-, параллельной продольной оси . На фиг. 1 показана машина для центробежного литья; на фиг. 2 - сечение А-А на фиг. 1. Машина для центробежного литья включает в себя станину 1 -приводную переднюю бабку 2 со шпинделем 3, усеченным конусом 4, уплотнением 5; заднюю бабку б с подшипником 7 качения, дисковым козырьком 8, образующим лабиринтное уплотнение, ограничивакнцее натекание воздухе; через подшипник из атмосферы в силу того, что дисковый козырек 8 установлен с малым зазором относительно неподвижного кольца подшипника 7 качения. Прохозвдение воздуха через подшипник 7 способствует его охлаждению и не сказывается отрицательно на технологическом процессе литья поскольку необходимая для вакуум-процесса вели чина разрежения составляет 380400 мм рт. ст. Задняя бабка б, имеищая обратный усеченный конус 9, поджимает с полукожухи 10 кожуха, связанного при помоци штуцера 11 гибким вакуумпроводом 12 через клапан 13 с ирточНИКОМ вакуума, который включает и себя ресивер 14 с контрольным вакуу метром 15 и в ак у умный насос 16. Внут кожуха помещена опока 17 с встроенным вакуумным аккумулятором 18, вакуумным подпружиненным клапаном 19 с регулировочным винтсяч 20 и штуцером 21 для подключения опоки к ваку мной системе при формовке. Внутри опоки вмонтирована фильтрующая оболочка 22 с отверстиями диаметром 0,1 0,2 мм, образующая вместе с герметизирукицей пленкой 23 в соответствии с конфигурацией отливки полость, заполненную сухим формовочным материалом 24. На торце опока имеет загрузочное отверстие 25, которое изолируется от окружающей среды заглушкой 26. В качестве материала герметизирующего элемента и заглушки может быть испал зована, например,синтетическая термопластичная плёнка или .наносимая в жидком состоянии отвёрждаемая смола.. На торце опоки имеется штырь 27, позволяющий устанавливать опоку в переднюю бабку до того, как опока закрывается кожухом, снабженным со стороны передней и задней бабок смонтированным в кожух вакуумным уплотнением 28 и 29 в виде эластичного элемента, например резины. На станине установлено с возможностью перемещения вдоль машины заливочное устройство 30, снабженное металлопроводом 31 и воронкой 32, при этом металлопровод 31 не касается стенок отверстия 33, облицованного синтетической пленкой. Уплот.нение кожуха по плоскости разъема, , параллельной продольной оси кожуха, производится при помсади эластичных элементов 34 и 35 (фиг. 2), которые обеспечивают герметизацию кожуха благодаря гидроцилиндру 36. Полуциливдры кожуха фиксируются пальцем 37, закрепленным в нижнем полукожухе, который упирается в башмаки 38. Гидроцилиндр 36 связан шарниром 39 со станиной, а шток 40 поршня 41 . связан шарниром 42 с верхним полукожухом 10, соединенным осью 43 с нижним полукожух 1 10. Для подключения гидроцилиндра к гидросистеме (не показана) служат отверстия 44 и 45. Работа машины происходит следующим образом. I . Изготовленная по методу вакуумной формовки разовая модель, обли- цованная синтетической пленкой 23, заформовывается в опоке 17. Для этого через загрузочное отверстие 25 сухой формовочный материал 24 подается внутрь опоки. После заполнения и уплотнения сухого формовочного материала загрузочное отверсзтие 25 герметизируется заглушкой 26, а встроенный вакуумный аккумулятор 18 через штуцер 21 и подпружиненный вакуумный клапан 19 подключается при помощи вакуулшр.овода (не показан) к источнику вакуума. При этом внутренняя .полость разовой модели, облицованная синтетической пленкой 23, сообщается с атмосферой. В результате этого, заполняющий модель сухой формовочный материал легко удаляется, а оставшаяся в опоке синтетическая пленка 23 образует рабочую полость формы, при этом пленка 23 сохраняет конфигурацию модели за счет разности давлений по обе стороны от нее. Затем опока 17 устанавливается при помощи штыря 27 в отверстие шпинделя 3, при этом верхний полукожух 10 повернут на 90 влево(фиг.2), что позволяет, используя отверстия и стропы (не. показаны) , установить опоку при помощи крана. Опока

17 поджимается задней бабкой б при помощи обратного конуса 9. Заливочное устройство 30 отодвинуто в крайнее правое положение.

После этого штуцер 21 отключается от источника вакуума и сообщается с атмосферой, в результате чего подпружиненный вакуумный клапан 19 закрывается, а литейная форма сохраняет свою конфигурацию за счет встроенного вакуумного аккумулятора 18. Рабочая жидкость .подается в отверстие 45 гидроцилиндра 36, в результате чего поршень 41 со штоком 40 поднимается вверх и смыкает фиксируе,мые полукожухи 10, При этом упругие элементы 34 и 35 производят уплотнение по разъему кожуха. Подпружиненный шпиндель 3 ггриводится во враще ние, а вместе с ним вращается опока 17. При вращении опоки 17 клапан 19 открывается и опока подключается через полукожух 10, штуцер 11, вакуумпровод 12 и клапан 13 к ресиверу 14. Зазор между дисковым козырьком 8 и подшипником 7 вполне обеспечивает необходимое разрежение в опоке.

; Затем внутрь формы вводится металлопровод 31 с заливочной воронкой 32, через которые расплавленный металл заливается внутрь вращсиедейся формы. После заливки формы заливочное устройство 30 с заливочной воронкой 32 отводится в крайнее правое положение. По истечении времени, неЬбх димого для затвердевания отливки, вращение опоки 17 прекращается, задняя бабка б отводится вправо, при этом клапан 13 закрывается и отключает полукожух 10 от источника ваку.ума. Рабочая жидкость подается через отверстие 44, а отверстие 45 сообщается со сливом. В результате этого поршень 41 опускается вниз,д верхний полукожух 10 возвращается в исходное положение. Опока 17 снимается с мшюины Поскольку остаточное давление становится равным атмосферному, отливка вместе с сухим формовочньпл материалом легко удаляется из опоки. После извлечения отливки, обдувки и охлаждения опока готова для повторного использования.

Если же выбивку формы необходимо произвести на значительном расстояНИИ от машины, то следует штуцер 21 подключить к источнику вакуума и предотвратить падение разрежения в опоке на необходимое для транспортировки время.

- Использование предлагаемой машины для центробежного литья позволяет значительно сократить длину машины, а также металлоемкость. Кроме того, обеспечивается возможность визуального контроля установки опоки на ма0шину, поскольку опока находится в .открытом неразъемном кожухе, а.вакуум:провод подключаемый к штуцеру 21 ;должен отключаться перед тем, как задняя бабка устанавливается в рабочее положение.

Формула изобретения

Машина для центробежного литья, содержащая станину, приводную переднюю со шпи1щелем и заднюю бабки с .усеченными конусами, опоку с установочным штырём и встроенными в неё

автономным вакуумным аккумулятором, вакуумным клапаж, фильтрующей обо: лочкой и герметизирующим элементом, образующими полость, подключенную к источнику вакуума и запсзлиенную сухим формовочным материалом, вакуумировой, заливочное устройствоj дополнйтёлйнь® вакуумшлй аккумулятор, заключенный в кожух, связанный с одной стороны -при помощи гибкого

вакуудаЕровода с источником вакуума,

ас другой стороны через веисуумный ; клапан, автономный вакуумный аккумулятор с полостью опоки, о тл и ч а ю вд. а я с я тем, что, с целью сшсращения длины машисш и

снижения металлоемкости, кожух вы.полнен иэ двух шарнирно связанных иолуципиндрс®, уплотнейных при помощи упругих элементов с торцов со стороны передней и задней бабок

и ЕГО йлоскости разъема, параллельной ирояопьной оси кожуха.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 582886, кл. В 22 13/00, 1976.

2.Авторское свидетельство СССР 2690449/22-02, кл. В 22D 13/02, 1978. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Оснастка для вакуумной формовки литейных форм | 1978 |

|

SU774773A1 |

| Установка для вакуумной формовки | 1978 |

|

SU814553A1 |

| Оснастка | 1976 |

|

SU582886A1 |

| Оснастка для вакуумной формовки литейных форм | 1977 |

|

SU716700A1 |

| Оснастка для литья в формы из сухих формовочных материалов | 1976 |

|

SU612752A1 |

| Установка для вакуумной формовки | 1978 |

|

SU710763A1 |

| Установка для вакуумной формовки | 1981 |

|

SU975186A2 |

| Литейная оснастка | 1978 |

|

SU764835A2 |

| Оснастка для вакуумной формовки литейных форм | 1975 |

|

SU603486A1 |

| Оснастка для изготовления литейных форм со стержнями вакуумно-пленочной формовкой | 1980 |

|

SU884830A1 |

Авторы

Даты

1981-04-23—Публикация

1979-07-24—Подача