(54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТРУБ . НА ТРУБООБРАБАТЫВАЮЩИХ СТАНКАХ

t

Изобретение касается прокатного производства, в частности вспомогательного оборудования прокатного производства.

Изобретение наиболее эффективно 5 может быть использовано в механизированных и автоматизированных поточных линиях трубоотделки.

По основному авт. св. № 604635 известно устройство для обработки tO труб на трубообрабатывакнцих станках, содержащее приспособление для их ;; центрирования относительно шпинделей станков, соединенных с приводом через тягу, рольганг, смонтированный на ра-15 ме, установленный на раме и кинематически связанньлй с приводом ползун и закрепленный на тяге упор, вэаимодейс| вую1цие между собой, причем центрирукадее приспособление установлено 20 под углом к оси шпинделя станка .

ОдЬако в таком устройстве не гарантирована точная остановка ползуна, а следовательно не обеспечено центриров.ание трубы.25

Для повышения надежности в работе, предложенное устройство снабжено средством для регулирования хода тяги, размещенным между закрепленным на тяге упором и передним торцом ползуна 30

и выполненным в виде набора пластин, установленных с возможностью перемещения в плоскости, перпендикулярной к оси Тяги.

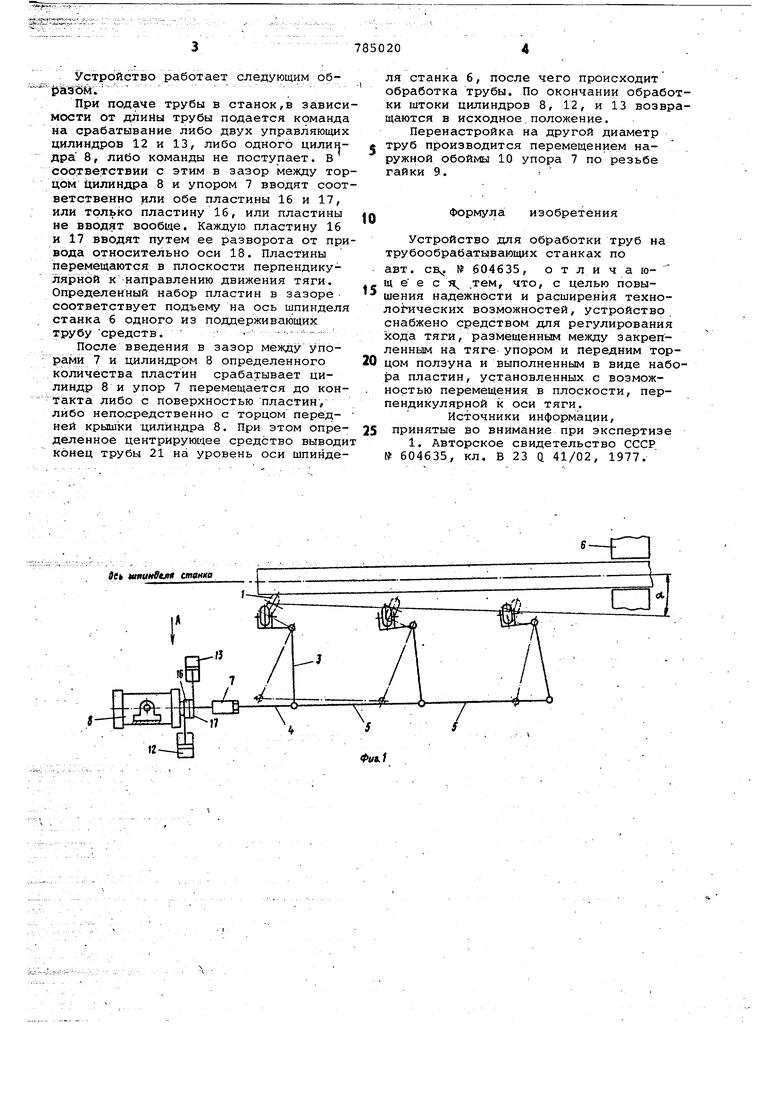

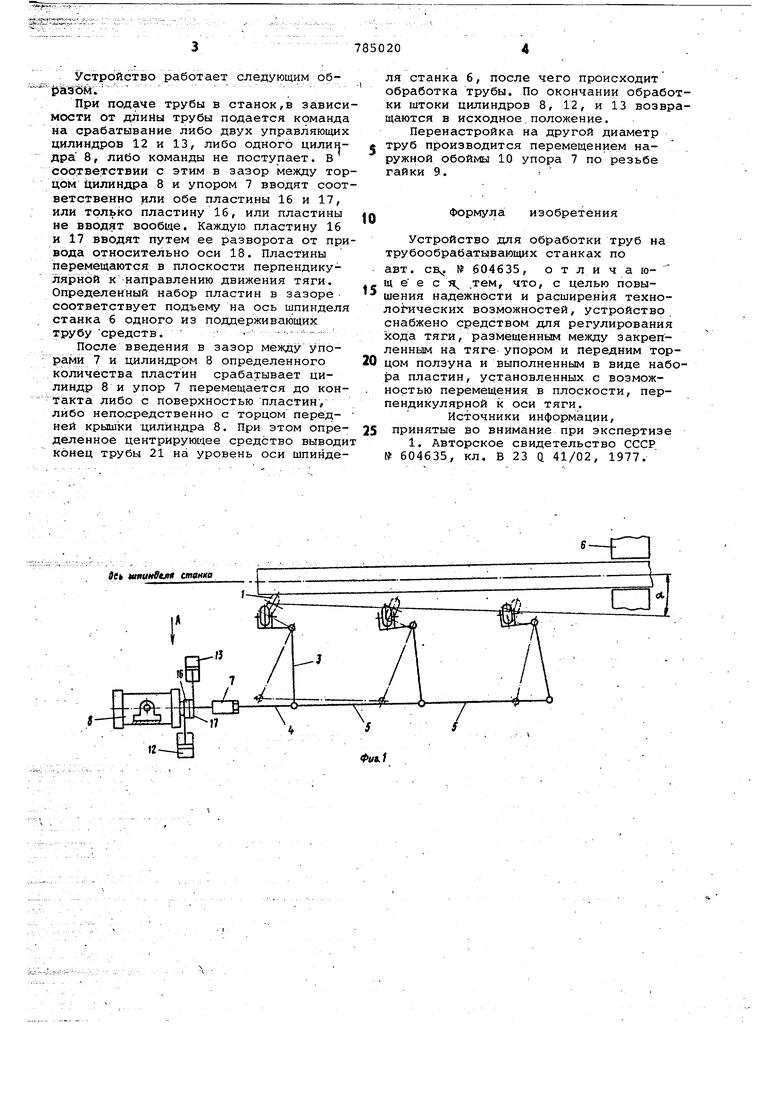

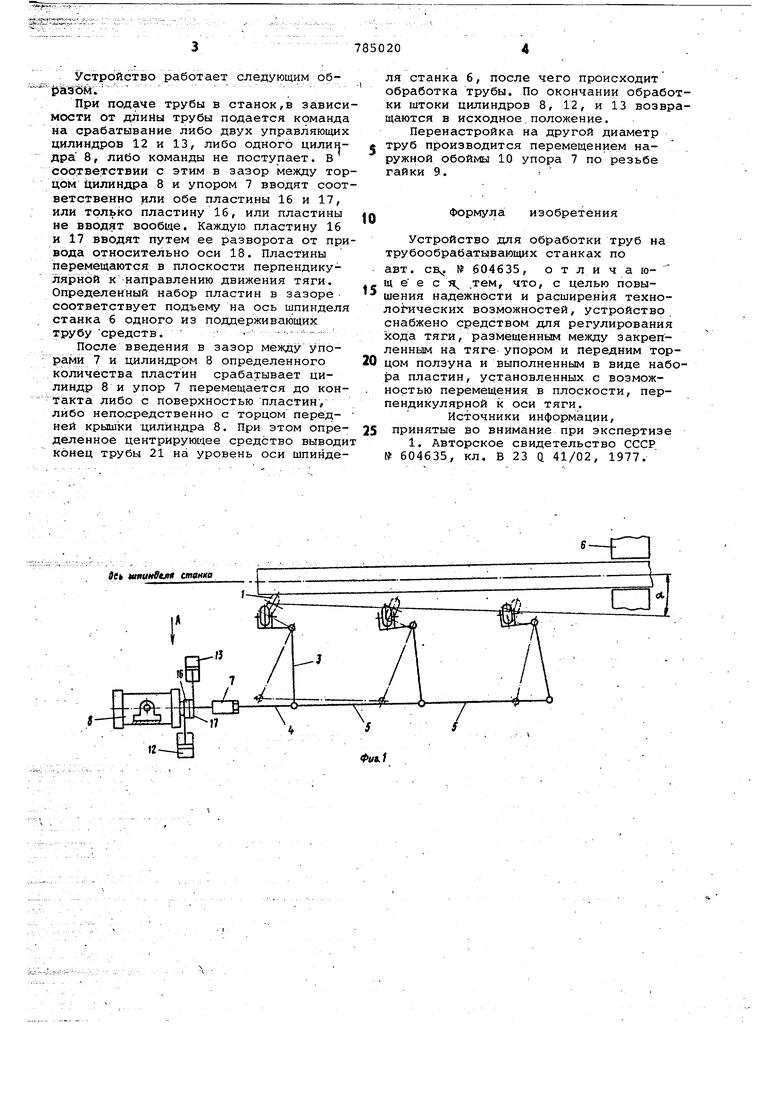

На фиг. 1 показана кинематическая схема устройства на фиг. 2 - вид по стрелке А на фиг. 1) на фиг. 3 разрез Б-Б на фиг. 2; на фиг. 4 разрез В-В на фиг. 2.

Центрирующее устройство станка для обработки труб содержит поддерживающие трубу средства 1, смонтированные на раме 2 и шарнирно связанные посредством рычагов 3 общей тягой 4. Тяга 4 состоит из промежуточных звеньев 5, шарнирно закрепленных одно относительно другого. Все поддерживающие средства установлены под углом d- к оси шпи нделя станка 6. Тяга 4 посредством ynojpa 7 соединена со штоком (ползуном) производногоцилиндра 8. Упор 7 состоит из гайки 9, наружной обоймы 10 и контргайки 11. На раме 2 установлены управля1зщие пневмоцилиндры 12 и 13, связанные каждый посредством проушины 14 и оси 15 соответственно с пластинами 16 и 17. Пластины 16 и 17 качаются на оси 18 кронштейна 19. Каждая пластика имеет паз 20 для размещения тяги. Устройство работает следующим ; При подаче трубы в станок,в зависи мости от длийы трубы подается команда на срабатывание либо двух управляюощх цилиндров 12 и 13, либо одного цилиндра 8, либо команды не поступает. В соответствии с этим в зазор между тор цом Цилиндра 8 и упором 7 вводят соот ветственно или обе пластины 16 и 17, или только пластину 16, или пластины не вводят вообще. Каждую пластину 16 и 17 вводят путем ее разворота от при вода относительно оси 18. Пластины перемещаются в плоскости перпендикуЛЯ1РНОЙ к-направлению движения тяги. Определенный набор пластин в зазоре соответствует подъему на ось шпинделя станка 6 одного из поддерживающих трубу средств. .-..-..,. После введения в зазор между упорами 7 и цилиндром В определенного количества пластин срабатывает цилиндр 8 и упор 7 перемещается до кон такта либо с поверхностью пластин, либо непосредственно с торцом передней крышки цилиндра 8. При этом определенное центрирующее средство выводи конец трубы 21 на уровень оси шпинделя станка 6, после чего происходит обработка трубы. По окончании обработки штоки цилиндров 8, 12, и 13 возвращаются в исходное, полоисение. Перенастройка на другой диаметр труб производится перемещением наружной обоймы 10 упора 7 по резьбе гайки 9. Формула изобретения Устройство для обработки труб на трубообрабать1вающих станках по авт. св. № 604635, отличающ е е с я .тем, что, с целью повышения надежности и расширения техноло -ических возможностей, устройство снабжено средством для регулирования хода тяги, размещенным между закрепленным на тяге упором и передним торцом ползуна и выполненным в виде набора пластин, установленных с возможностью перемещения в плоскости, перпендикулярной к оси тяги. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 604635, кл. В 23 Q 41/02, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки труб | 1976 |

|

SU604635A1 |

| Устройство для обработки труб | 1981 |

|

SU1011342A1 |

| Полуавтоматический станок для совместной обработки грифа и корпуса музыкальных инструментов | 1986 |

|

SU1339016A1 |

| ЗАДНИЙ СТОЛ ПРОШИВНОГО СТАНА | 1995 |

|

RU2097156C1 |

| Станок для обработки торца труб | 1984 |

|

SU1260163A1 |

| Многооперационный станок | 1984 |

|

SU1212753A1 |

| Станок для суперфинишной обработки желоба кольца шарикового подшипника | 1980 |

|

SU918058A1 |

| Механизм подачи пруткового материала | 1973 |

|

SU524607A1 |

| Зажимное устройство и станок, оборудованный таким устройством | 2020 |

|

RU2759352C1 |

| Станок для фасонной резки труб | 1979 |

|

SU829363A1 |

веь шяинбляй апвмм

-а

Т

Авторы

Даты

1980-12-07—Публикация

1978-01-18—Подача