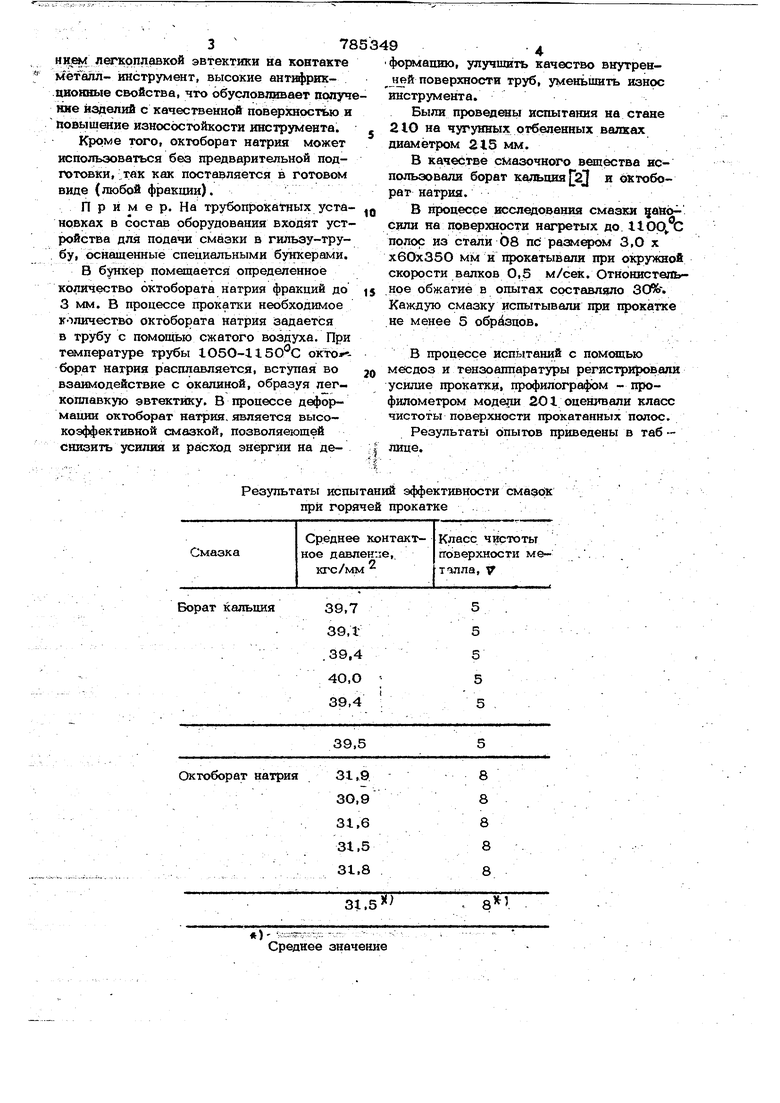

(54) ТЕХНОЛОГИЧЕСКАЯ СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ Изобретение относится к черной метал лургии и может быть использовано при горячей обработке металлов давлением. Вопрос подбора и разработки оптималь ных смазочных составов для условий горячей обработки является актуальным. Те нологическая смазка часто определяет ка чество изделий, стойкость инструмента, работоспособность оборудования, гигиенические условия. Известен широкий ассортимент технологических смазок для горячей обработки металлов на основе минеральных или рветительных масел с добавлением наполнителей, солей и других добавок Г. Известно, в частности, применение в качестве технологической смазки для горячей обработки металлов давлениед л бората кальция 21. Недостатками известной смазки являются высокая температура плавления из-за содержания кальция, который, вступая во взаимодействие с окислами металлов, образует тугоплавкие эвтектики. слабое смачивание нагретого металла, недостаточная 6Мавля емость окалиньг, обусловленная низкий еедёржаййём В «О (неболее 58,4%). . Целью изобретения является разработка технологической смазки для горячей обработки металлов, обеспечивающей снижение температур плй:вЛёния, повышение смачиваемости и оплйвляемости окалины, улучшение качества поверхности металла в процессе деформации. Поставленная цель достигается тем, чт в качестве техТйолЫг чесКой смазки для горячей обработки металлов давлением примен51ют октоборат натрия NOI ВвО)Октоборат натрия может использоваться в качестве одного из компонентов при приготовлении фритты для эмалирования Гз. Октоборат натрия содержит до 82% BgO-jH 28% K/jO. Такое соотношение компонентоп оЗеспечивает снижение температуры плавления октобората, высокую растекаемость его на горячей поверх - кости, оплавляемость окалины с образопани л легкоплавкой эвтектики на контакте инструмент, высокие антвфрик.ционные свойства, что обусловливает получ кне изделий с качественной поверхностью и йовышение износостойкости инструмента. Кроме того, октоборат натрия может использоваться без предварительной подготовки, :так как поставляется в готовся виде (любой фракции). П р и м е р. На трубопрокатных установках в состав оборудования входят устройства для подачи смазки в гильзу-трубу, оснащенные специальными бункерами. В бункер помещается определенное количество октобората натрия фракций до 3 мм. В процессе прокатки необходимое количество октобората натрия задается в трубу с помощью сжатого воздуха. При температуре трубы tO5O-ll5Oc окто -борат натрия расплавляется, вступая во взаимодействие с окалиной, образуя легкоплавкую эвтектику. В щэоцессе деформации октоборат натрия, является высокоэффективной смазкой, позволяеющей снизить усилия и раЕсход энергии на деРезультаты испытаний эффективности смазок при горячей прокатке форлапию, улучшить качество внутренней поверхности труб, уменьшить износ инструмента. Были проведены испытания на стане 21О на 4jnnyHHbix отбеленных валках диаметром 215 мм. В качестве смазочного вешества использовали борат кальция jj2j и октоборат натрия. В процессе исследования смазки сили на поверхности нагретых до полос из стали 08 пс 3,О х хбОхЗбО мм и прокатывали при окружной скорости валков 0,5 м/сек. Отнонистельнре обжатие в опытах составляло 30%. Каждую смазку испытывали при прокатке не менее 5 образцов. В процессе испытаний с помсяцью месдоз и тензоаппаратуры регистрировали усилие прокатки, профилографом - профилометром модели 2О1 оценивали класс чистоты поверхности прокатанных полос. Результаты опытов приведены в таб - лице. Анализ данных, полученных прн испытания известной смазки и предпага лой, свидет ьствует о том, что примените ори ropsmefi прокатке октобората натрия вместо бората калышя позволяет более чем на 2О% уменьшить усилия на дефор мацию и существенно улучишть качество пов хности прокатанных полос. Таким образом, применение предлагает мой смазки поз1воляет снизить усилие прокатки, улучшить качество поверхности металла за счет увеличения поверхностно aктивныk свойств смазки и оплавления Ъкалины. 78 9 бретения Формула Применваяе oxt4 6opaTa ватрвя в качестве техн м1 мгвческой для горячей обработки металлов давлшвем. Источники ин4юр(аиин, п шнятые во внимание при экспертизе 1.ГРУДев А. П., Тилнк В. Т. Технологические смазки в прокатном произво астве..« Металлургия, 1975 С. 281-293. 2.Авторское свидетельство СССР N) 208161, кл. С Ю М 7/О2, 1968. 3.ТУ 6-12-39-74.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для горячей обработки металлов давлением | 1975 |

|

SU644816A1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2005 |

|

RU2298581C2 |

| Технологическая смазка для горячей обработки металлов давлением | 1988 |

|

SU1576549A1 |

| Технологическая смазка для обработки металлов давлением | 1986 |

|

SU1425198A1 |

| Смазка для горячей обработки металлов давлением | 1975 |

|

SU564333A1 |

| ПРОДУКТ ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2013 |

|

RU2536820C1 |

| Смазка для теплой обработки металлов давлением | 1976 |

|

SU682558A1 |

| Смазка для горячей прокатки металлов | 1978 |

|

SU721467A1 |

| Смазка для холодной обработки металлов давлением | 1973 |

|

SU493501A1 |

| Технологическая смазка для обработки металлов давлением | 1980 |

|

SU925997A1 |

Авторы

Даты

1980-12-07—Публикация

1979-02-08—Подача