(54) УСТЮЙСТВО ДЛЯ 3AKAJIldl И ПРАВКИ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывно-последовательной закалки изделий | 1978 |

|

SU685701A2 |

| Способ закалки цилиндрическихиздЕлий из лЕгиРОВАННыХ СТАлЕй ичугуНОВ | 1978 |

|

SU810851A1 |

| Способ индукционного термического упрочнения остряков стрелочных переводов и установка для его осуществления | 2022 |

|

RU2794329C1 |

| Станок для термообработки длинномерных сложных изделий | 1980 |

|

SU954445A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ТЕРМООБРАБОТКИ ДИСКОВ | 1971 |

|

SU293554A1 |

| Устройство для закалки деталей | 1978 |

|

SU789600A1 |

| СПОСОБ ИНДУКЦИОННОЙ ЗАКАЛКИ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ С ГАЛТЕЛЯМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2071504C1 |

| СТАНОК ДЛЯ АВТОМАТИЗИРОВАННОЙ ПОВЕРХНОСТНОЙ ЗАКАЛКИ ДЕТАЛЕЙ | 2009 |

|

RU2407806C1 |

| Устройство для поверхностной закалки стальных изделий | 1937 |

|

SU58009A1 |

| Автоматическая линия изготовления прутковых длинномерных изделий | 1980 |

|

SU920343A1 |

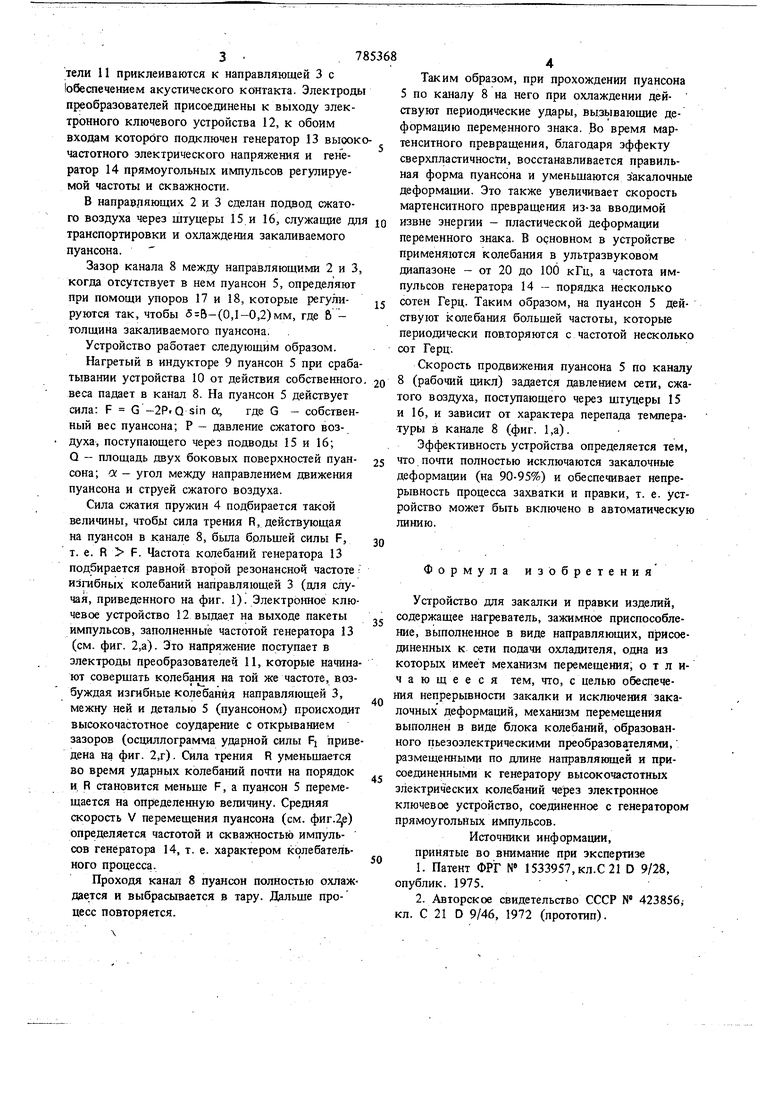

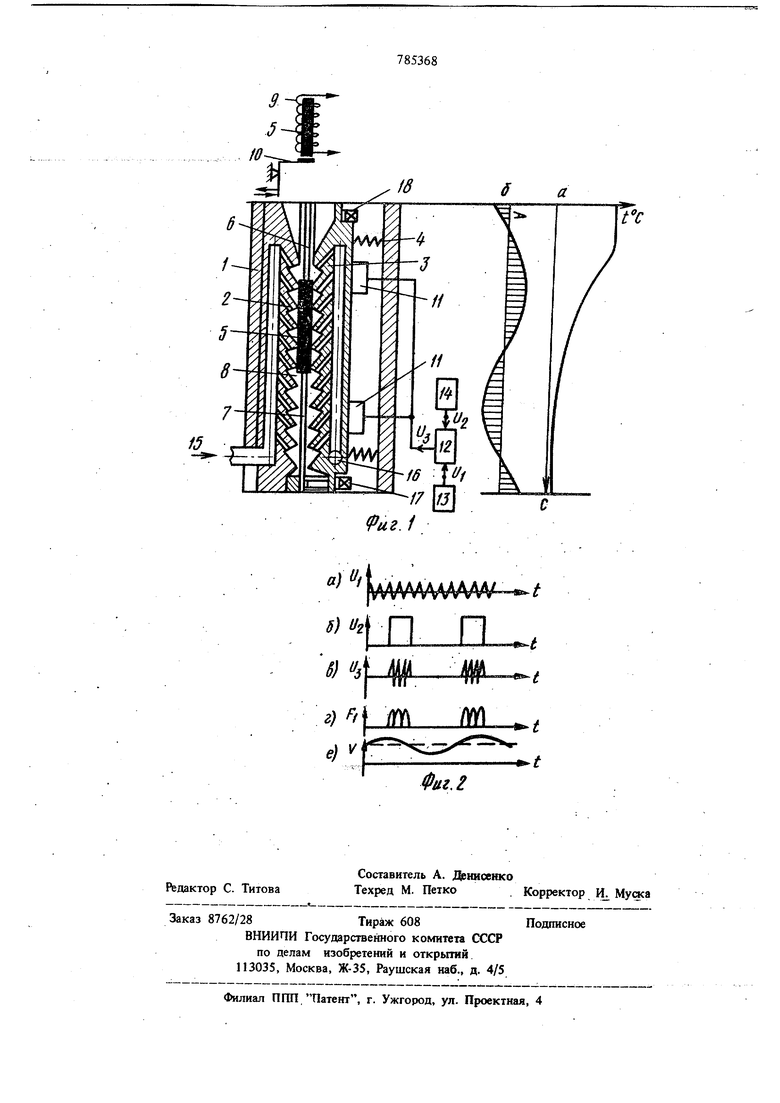

Изобретение относится к термической обработ ке изделий и может быть применено для устройств з&калки и одновременной правки во время мартенситного превращения стальных изделий Известно устройство для закалки изделий, содержащее нагреватель, узел деформации (1). Известно устройство для закалки и правки из делий, содержащее нагреватель, зажимное приспособление, выполненное в виде направляющих, присоединенных к сети подачи охладителя 12.. Недостатками как аналога, так и прототипа являются невозможность обработки асимметрических деталей, а также отсутствие непрерывности процесса закалки и правки изделий, т. е. невозможность включения указанных устройств в автоматические линии. Цель изобретения - обеспечение непрерь1виости процесса закалки и правки и исключение закалочных деформаций, что позволяет уменьшить трудовые затраты и повысить качество пуансонов Для достижения поставленной цели механизм перемещения вьтолнен в виде блока колебаний, образованного пьезоэлектрическими преобразователями, размещенными по длине направляющей И присоединенными к генератору высокочастотных колебаний через электронное ключевое устройство, управляемое от генератора прямоугольных импульсов. На фиг. I изображено предлагаемое устройство; на фиг. 2 - осцилограммы напряжений, ударной нагрузки и средняя скорость закаливаемой детали. Устр йство содержит I, ккоторому неподвижно прикреплена направляющая 2. Направляющая 3 при помощи пружин 4, работающих на сжатие, прижимает закаливаемый пуансон 5 к неподвижной направляющей 2. Между направляюuQiivffl 2 н 3 и боковыми пластинами 6 и 7 образуется канал 8, профиль которого соответствует поперечному разрезу закаливаемого пуансона 5. Сверху канала находится индуктор 9. Нагретый иуансон S из индуктора удаляется и падает в какал устройства при срабатывании устройства / Ю подачи. С виецгаей стороны к направляющей 3 П| псреш1ены несколько пьезоэлектрических п рёо@разо&ателей И, выполненных из пьезокера гаческого материала, например ЦТС-19 (число их зависит от длины канала). Преобразсюа3 . 7 тели 11 приклеиваются к направляющей 3 с Ьбеспечением акустического контакта. Электроды преобразователей присоединены к выходу электронного ключевого устройства 12, к обоим входам которого подключен генератор 13 высок частотного электрического напряжения и генератор 14 прямоугольных импульсов регулируемой частоты и скважности. В направляющих 2 и 3 сделан подвод сжатого воздуха через штуцеры 15 и 16, служащие дл транспортировки и охлаждения закаливаемого пуансона. Зазор канала 8 между направляющими 2 и 3 когда отсутствует в нем пуансон 5, определяют при помощи упоров 17 и 18, которые регулируются так, чтобы (0,1-0,2)мм, где 6 толщина закаливаемого пуансона. Устройство работает следующим образом. Нагретый в индукторе 9 пуансон 5 при сраба тывании устройства 10 от действия собственного веса падает в канал 8. На пуансон 5 действует сила: F G -2PQ sin о, где G - собственный вес пуансона; Р - давление сжатого воздуха, поступающего через подводы 15 и 16; Q - площадь двух боковых поверхностей пуансока; 01 - угол между направлением движения пуансона и струей сжатого воздуха. Сила сжатия пружин 4 подбирается такой величины, чтобы сила трения R, действующая на пуансон в канале 8, была большей силы F, т. е. R F. Частота колебаний генератора 13 подбирается равной второй резонансной частоте изгибных колебаний направляющей 3 (для случая, приведенного на фиг. 1). Электронное ключевое устройство 12 выдает на выходе пакеты импульсов, заполненные частотой генератора 13 (см. фиг. 2,а). Это напряжение поступает в электроды преобразователей И, которые начина ют совершать колебания на той же частоте, возбуждая изгибные колебания направляющей 3, межну ней и деталью 5 (пуансоном) происходит высокочастотное соударение с открыванием зазоров (осциллограмма ударной силы FI приве дена на фиг. 2,г). Сила трения R уменьщается во время ударных колебаний почти на порядок и, R становится меньше F, а пуансон 5 перемещается на определенную величину. Средняя скорость V перемещения пуансона (см. фиг.е) определяется частотой и скважностью импульсов генератора 14, т. е. характером колебательного процесса. Проходя канал 8 пуансон полностью охлаж дается и выбрасывается в тару. Дальше процесс повторяется. Таким образом, при прохождении пуансона 5 по каналу 8 на него при охлаждении дейсгвуют периодические удары, вызьшаюшие деформацию переменного знака. Во время мартенситного превращения, благодаря эффекту сверхпластичности, восстанавливается правильная форма пуансона и уменьшаются закалочные деформации. Это также увеличивает скорость мартенситного превращения из-за вводимой извне энергии - пластической деформации переменного знака. В основном в устройстве применяются колебания в ультразвуковом диапазоне - от 20 до 100 кГц, а частота импульсов генератора 14 - порядка несколько сотен Герц. Таким образом, на пуансон 5 действуют колебания большей частоты, которые периодически повторяются с частотой несколько сот Герц. Скорость продвижения пуансона 5 по каналу 8 (рабочий цикл) задается давлением сети, сжатого воздуха, поступающего через штуцеры 15 и 16, и зависит от характера перепада температуры в канале 8 (фиг. 1,а). Эффективность устройства определяется тем, что почти полностью исключаются закалочные деформации (на 90-95%) и обеспечивает непрерывность процесса захватки и правки, т. е. устройство может быть включено в автоматическую линию. Формула изобретения Устройство для закалки и правки изделий, содержащее нагреватель, зажимное приспособление, выполненное в виде направляющих, присоединенных к сети подачи охладителя, одна из которых имеет механизм перемещения; отличающееся тем, что, с целью обеспечения непрерывности закалки и исключения закалочных деформаций, механизм перемещения выполнен в виде блока колебаний, образованного пьезоэлектрическими преобразователями, размещенными по длине направляющей и присоединенными к генератору высокочастотных электрических колебаний через электронное ключевое устройство, соединенное с генератором прямоугольных импульсов. Источники информации, принятые во внимание при экспертизе 1.Патент ФРГ N 1533957, кл.С 21 D 9/28, опублик. 1975. 2.Авторское свидетельство СССР N 423856,кл. С 21 D 9/46, 1972 (прототип).

VWAMMAV

5) Uz §) 5

П n

t

Авторы

Даты

1980-12-07—Публикация

1978-10-02—Подача