Изобретение относится к устройствам для поверхностной закалки деталей токами высокой частоты и может быть использовано в различных отраслях промышленности.

Известно устройство для закалки поверхности цилиндрических деталей, содержащее закалочный орган, выполненный с возможностью установки на станке, и источник тока (RU, пат. №2025506, кл. С21D 1/40 за 1994 г.).

Недостатком известного устройства является невозможность закаливания деталей со сложной поверхностью вращения, имеющих, например, кольцевые проточки, зубчатые выступы, шлицевые пазы и пр.

Известен станок для автоматизированной поверхностной закалки токами высокой частоты деталей в виде тел вращения с числовым программным управлением, содержащий высокочастотный генератор с закалочным блоком со сменным индуктором, имеющим средство перемещения относительно обрабатываемых деталей и привод вращения последних (SU, a.c. №396374, кл. C21D 9/28, 1973 г.). Предложенное техническое решение взято в качестве прототипа, поскольку оно обладает совокупностью признаков, наиболее близкой заявленному.

Недостатком известного станка является отсутствие органа, следящего за режимом работы генератора (мощностью, частотой тока на индукторе, температурой охлаждающей жидкости и т.д.), параметрами, непосредственно влияющими на качество и высокоточное воспроизведение процесса закалки каждой последующей детали, поскольку ЧПУ в системе управления станком контролирует лишь перемещение индуктора относительно обрабатываемой детали.

Техническим результатом предложения является повышение качества закалки деталей путем повышения точности воспроизведения ее режимов на каждой последующей детали.

Технический результат предложения достигается тем, что станок для автоматизированной поверхностной закалки токами высокой частоты деталей в виде тел вращения с ЧПУ, содержащий высокочастотный генератор с закалочным блоком со сменным индуктором, имеющим средство перемещения относительно обрабатываемых деталей и привод вращения последних, он снабжен управляющим компьютером и частотным преобразователем привода вращения деталей, а средство перемещения сменного индуктора относительно обрабатываемых деталей выполнено в виде трехкоординатного механизма, при этом управляющий компьютер ЧПУ связан с трехкоординатным механизмом, с высокочастотным генератором и через частотный преобразователь - с приводом вращения деталей.

Технический результат предложения достигается тем, что он снабжен поворотным столом для деталей, размещенным в зоне перемещения сменного индуктора и связанным с управляющим компьютером.

Изобретение поясняется чертежами, где

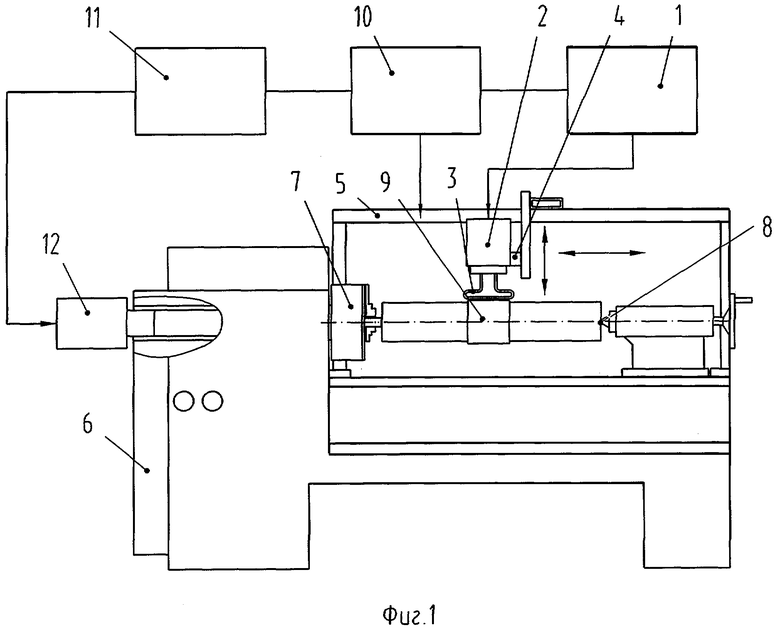

на фиг.1 - устройство для автоматизированной поверхностной закалки деталей токами высокой частоты;

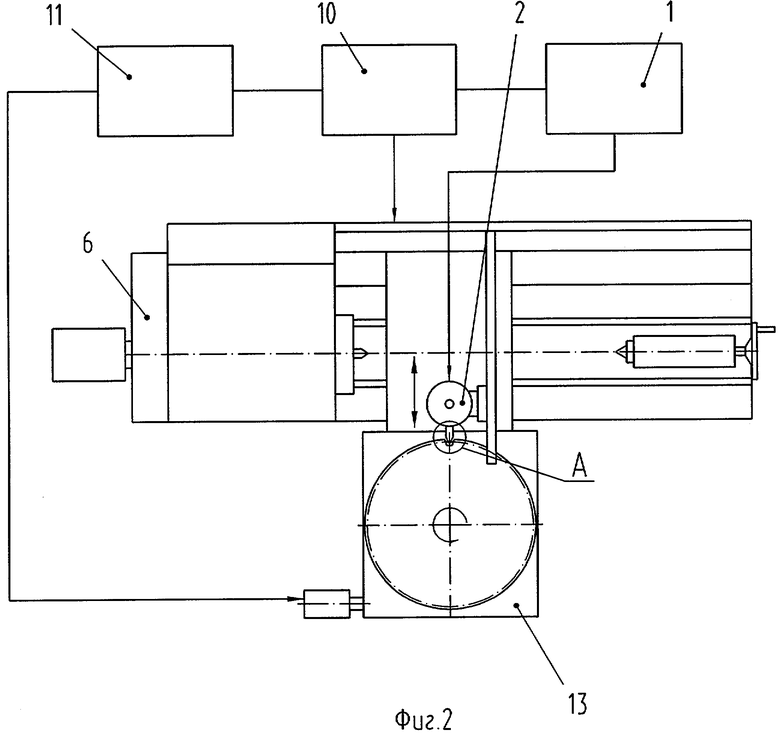

на фиг.2 - устройство для автоматизированной поверхностной закалки крупномодульных шестерен и звездочек;

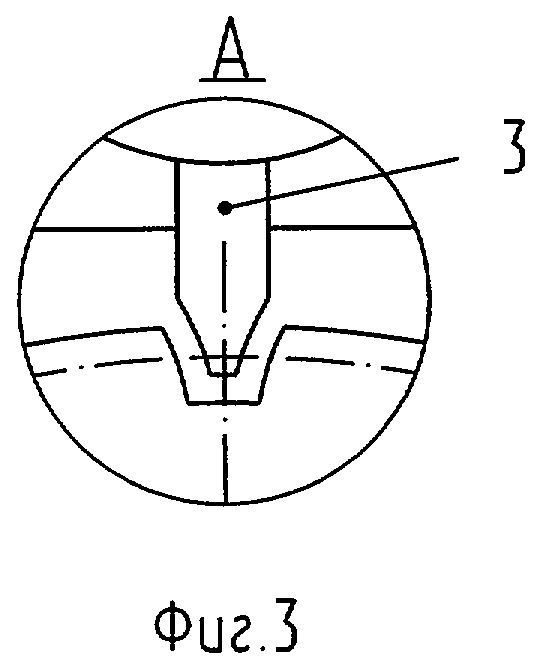

на фиг.3 - вид А.

Станок для автоматизированной поверхностной закалки деталей токами высокой частоты содержит высокочастотный генератор 1 с закалочным блоком 2 со сменным индуктором 3, установленные на кронштейне 4 трехкоординатного механизма 5 с числовым программным управлением (ЧПУ). Трехкоординатный механизм 5 предназначен в качестве средства перемещения и установки в первоначальное положение, а также и последующих рабочих движений сменного индуктора 3 относительно обрабатываемой детали. Он осуществляет перемещение в направлениях: вверх-вниз, вправо-влево, вперед-назад. Упомянутый механизм 5 размещен на токарном станке 6. Шпиндель 7 и центры 8 станка 6 обеспечивают закрепление и вращение обрабатываемой детали 9. Станок 6 также оснащен управляющим компьютером 10, связанным с трехкоординатным механизмом 5, частотным преобразователем 11 привода 12 шпинделя 7 и высокочастотным генератором 1. Для обработки, например, звездочки или крупномодульной шестерни большого диаметра в зону действия трехкоординатного механизма 5 с ЧПУ и сменного индуктора 3 установлен поворотный стол 13 с закрепленной на нем деталью (см. фиг.2, 3).

Пример 1 работы устройства

Поверхностную закалку деталей в виде тел вращения токами высокой частоты на станке для автоматизированной поверхностной закалки осуществляют следующим образом. В центрах 8 станка 6 устанавливают закаливаемую деталь 9 в виде вала. Включают компьютер 10 с введенным в него электронным процессом закалки детали. Процесс закалки ведется по программе, соответствующей каждой обрабатываемой детали. Программа включает режим работы генератора во времени: частоту, мощность, ток на сменном индукторе и т.д. Закалка детали ведется с электронного чертежа детали. Трехкоординатным механизмом 5 с ЧПУ выставляют сменный индуктор 3 закалочного блока 2 в рабочее положение на величину технологического зазора относительно закаливаемой детали. По электронному процессу управляющим компьютером 10 через частотный преобразователь 11 и привод вращения 12 детали 9 устанавливают требуемые обороты шпинделя 7 станка 6 и мощность высокочастотного генератора 1. Сменный индуктор 3 разогревает обрабатываемый участок детали 9 до требуемой температуры закалки, который закаливается в процессе вращения детали с подачей на него охлаждающей жидкости. После завершения закалки участка детали управляющий компьютер 10 выключает высокочастотный генератор 1 и станок 6. Трехкоординатным механизмом 5 по команде компьютера 10 перемещают сменный индуктор 3 в следующую зону обработки детали или заменяют деталь. В процессе закалки ведется электронный протокол режимов закалки на каждую деталь. В электронном протоколе фиксируются режимы обработки детали, что исключает возможность отклонения от директивной технологии и дает 100% воспроизводимость процесса. При замене, например, материала детали в электронном протоколе корректируют процесс закалки.

Пример 2 работы устройства

В зону действия трехкоординатного механизма 5 с ЧПУ и сменного индуктора 3 помещают поворотный стол 13 с установленной на нем звездочкой или крупномодульной шестерней большого диаметра. Сменный индуктор для закалки зубьев звездочки выставляют в рабочее положение с помощью трехкоординатного механизма 5. Управляющий компьютер 10 по электронному процессу закалки звездочки (шестерни) включает высокочастотный генератор 1 на необходимую мощность и трехкоординатный механизм 5 на необходимое перемещение с заданной скоростью. После обработки единичного профиля звездочки или шестерни управляющий компьютер 10 дает команду приводу поворотного стола 13 на поворот закаливаемой детали на один шаг, затем включает высокочастотный генератор 1 и посредством трехкоординатного механизма 5 индуктор 3 вводят в паз между зубьями звездочки в положение закалки и оставляют его там до полной закалки профиля. При смене детали на деталь с иной конфигурацией закалочного профиля заменяют индуктор на другой, соответствующий этой конфигурации. Все индукторы имеют четкую систему привязки в зоне перемещения трехкоординатного механизма ЧПУ с точностью до сотых долей миллиметра. В архиве компьютера находят электронный чертеж данной закаливаемой детали. По команде управляющего компьютера 10 по электронному чертежу посредством ЧПУ выставляют индуктор в рабочее положение и далее процесс закалки повторяют.

Использование станка для поверхностной закалки деталей токами высокой частоты позволит повысить качество их закалки, поскольку процесс закалки управляется компьютером по программе, соответствующей каждой обрабатываемой детали. Программа включает режим работы генератора во времени: частоту, мощность, ток на сменном индукторе и т.д. Закалка детали ведется с электронного чертежа детали без подготовительно-заключительного времени, что значительно увеличивает производительность и позволяет отслеживать качество закалки по записанному электронному протоколу. При этом исключается брак детали по причине нарушения технологии закалки. Устройство позволяет использовать часть основных узлов токарного станка и известные составляющие устройства: высокочастотный генератор, преобразователь частоты с приводом, трехкоординатный механизм с числовым программным управлением и поворотный стол. Итого, результатом предложения является повышение качества закалки деталей путем повышения точности воспроизведения ее режимов на каждой закаливаемой детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для высокочастотной обработки осесимметричных цилиндрических деталей | 1988 |

|

SU1640172A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 1973 |

|

SU396374A1 |

| Станок непрерывной последовательности закалки цилиндрических деталей индукционными токами | 1960 |

|

SU140506A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ С НАГРЕВОМ ТОКАМИ ВЫСОКОЙЧАСТОТЫ | 1972 |

|

SU422775A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ С НАГРЕВОМ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ | 1993 |

|

RU2081184C1 |

| Станок для закалки деталей с индукционного нагрева | 1974 |

|

SU646844A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ ДЕТАЛЕЙ С НАГРЕВОЛ\ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ | 1970 |

|

SU432206A1 |

| КУЛАЧКОВЫЙ МЕХАНИЗМ С КИНЕМАТИЧЕСКИМ ЗАМЫКАНИЕМ И СПОСОБ МЕСТНОЙ ЗАКАЛКИ РОЛИКОВОГО ПАЗА КУЛАЧКА | 2014 |

|

RU2575279C1 |

| Станок для индукционного нагрева | 1981 |

|

SU994570A1 |

| Устройство для закалки и правки изделий | 1978 |

|

SU785368A1 |

Изобретение относится к поверхностной закалке деталей и может быть использовано в различных отраслях промышленности. Для расширения технологических возможностей станка и повышения качества закалки деталей в виде тел вращения станок содержит высокочастотный генератор с закалочным блоком со сменным индуктором, имеющим средство перемещения относительно обрабатываемых деталей и привод вращения, при этом он снабжен управляющим компьютером и частотным преобразователем привода вращения деталей, а средство перемещения сменного индуктора относительно обрабатываемых деталей выполнено в виде трехкоординатного механизма с числовым программным управлением (ЧПУ), при этом управляющий компьютер связан с трехкоординатным механизмом, с высокочастотным генератором и через частотный преобразователь - с приводом вращения деталей. Станок снабжен поворотным столом для деталей, размещенным в зоне перемещения сменного индуктора и связанным с управляющим компьютером. 1 з.п. ф-лы, 3 ил.

1. Станок для автоматизированной поверхностной закалки токами высокой частоты деталей в виде тел вращения, содержащий высокочастотный генератор с закалочным блоком со сменным индуктором, имеющим средство перемещения относительно обрабатываемых деталей и привод вращения, отличающийся тем, что он снабжен управляющим компьютером и частотным преобразователем привода вращения деталей, а средство перемещения сменного индуктора относительно обрабатываемых деталей выполнено в виде трехкоординатного механизма с числовым программным управлением (ЧПУ), при этом управляющий компьютер связан с трехкоординатным механизмом, с высокочастотным генератором и через частотный преобразователь - с приводом вращения деталей.

2. Станок по п.1, отличающийся тем, что он снабжен поворотным столом для деталей, размещенным в зоне перемещения сменного индуктора и связанным с управляющим компьютером.

| СТАНОК ДЛЯ ЗАКАЛКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 0 |

|

SU396374A1 |

| Способ получения алюмосиликатного катализатора | 1948 |

|

SU73336A1 |

| Устройство для предотвращения смещения пакетированных и сыпучих грузов в трюме судна | 1990 |

|

SU1763285A1 |

| Огнепреградитель для горючих смесей с механическими примесями | 1983 |

|

SU1151243A1 |

Авторы

Даты

2010-12-27—Публикация

2009-12-03—Подача