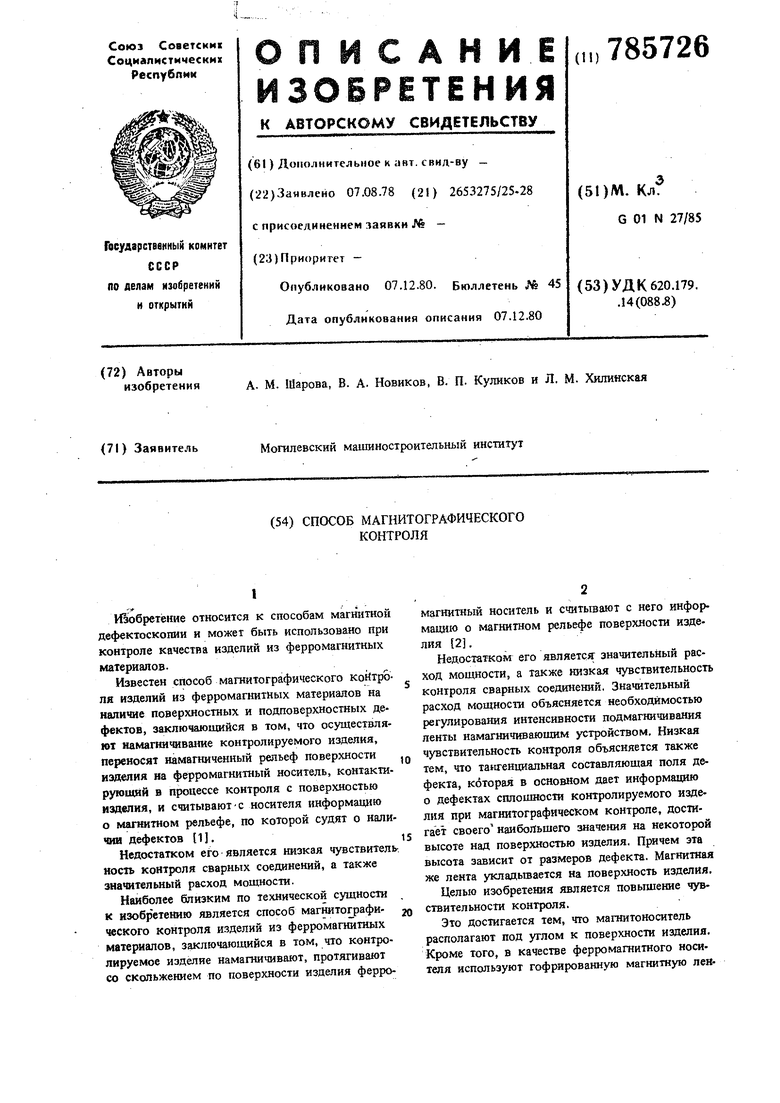

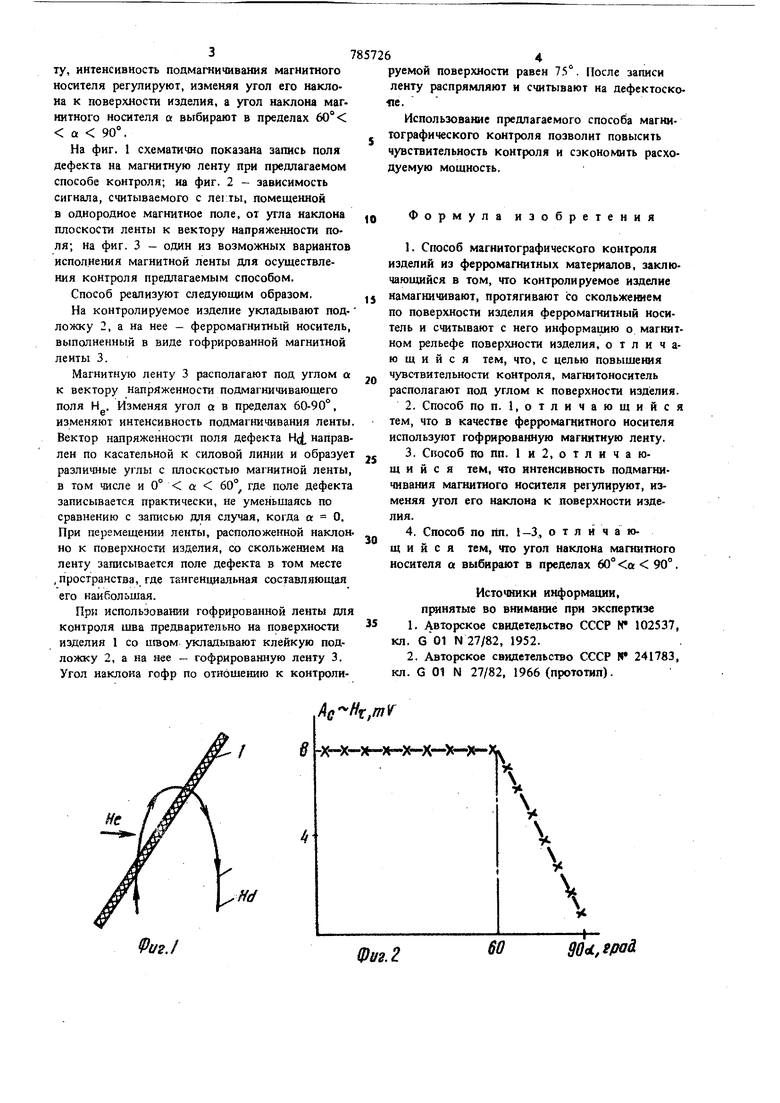

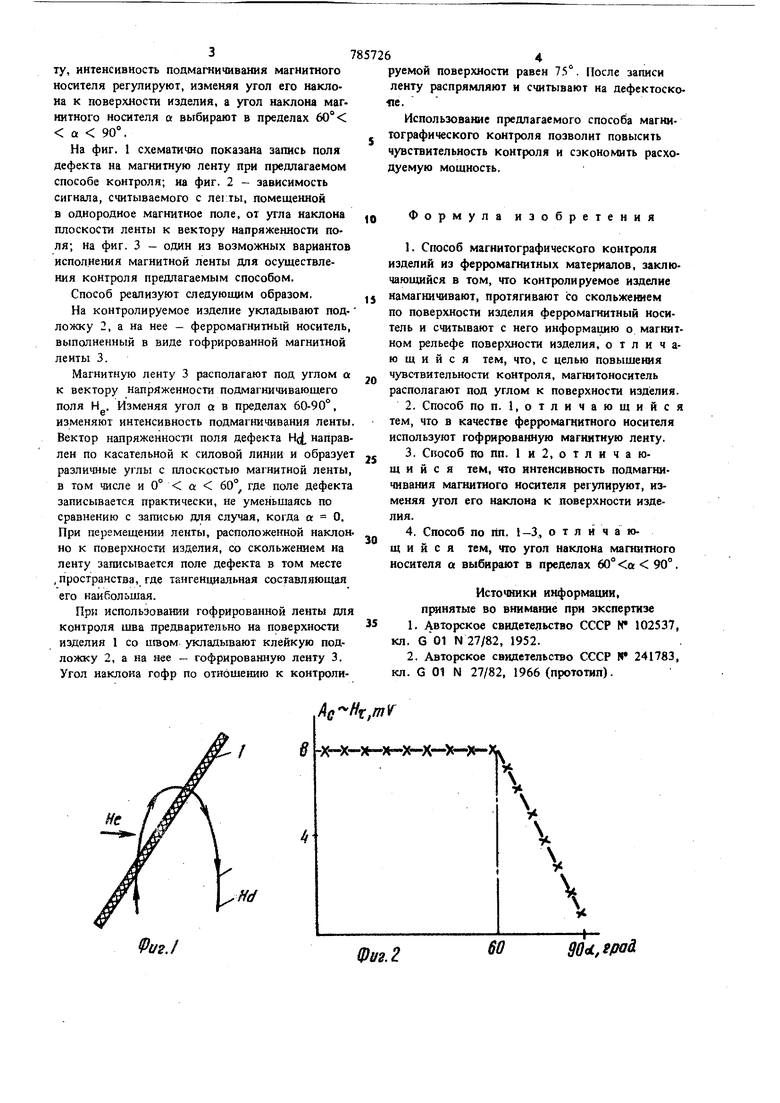

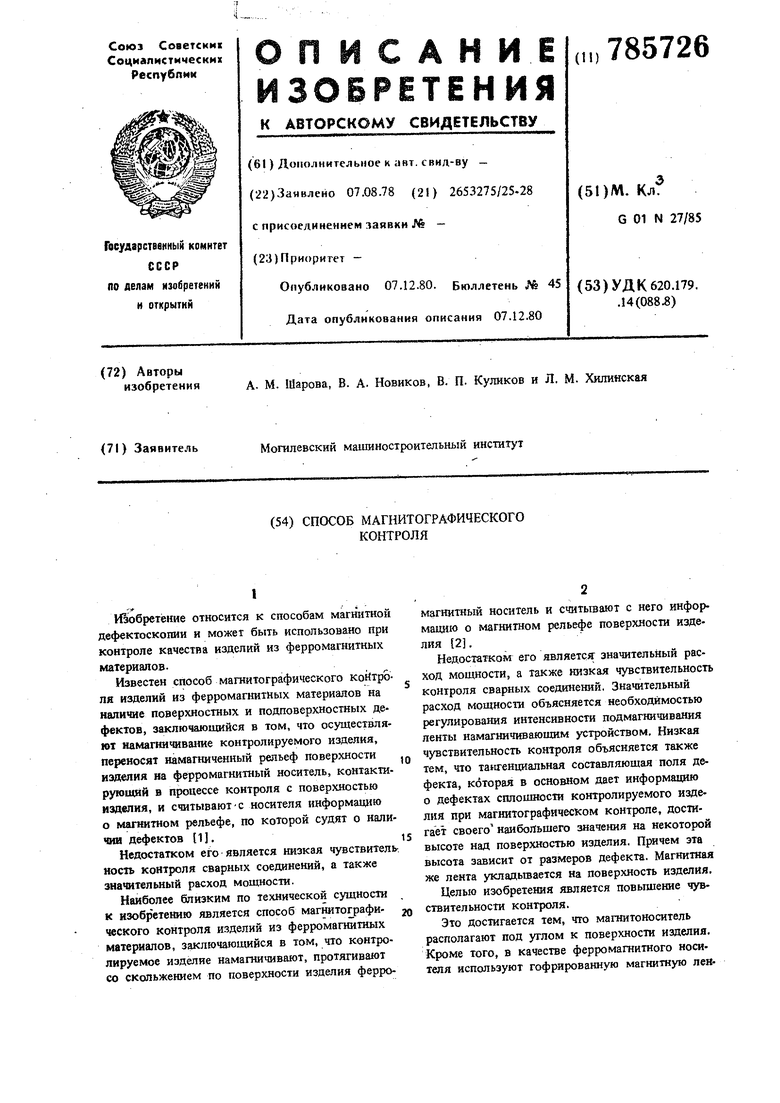

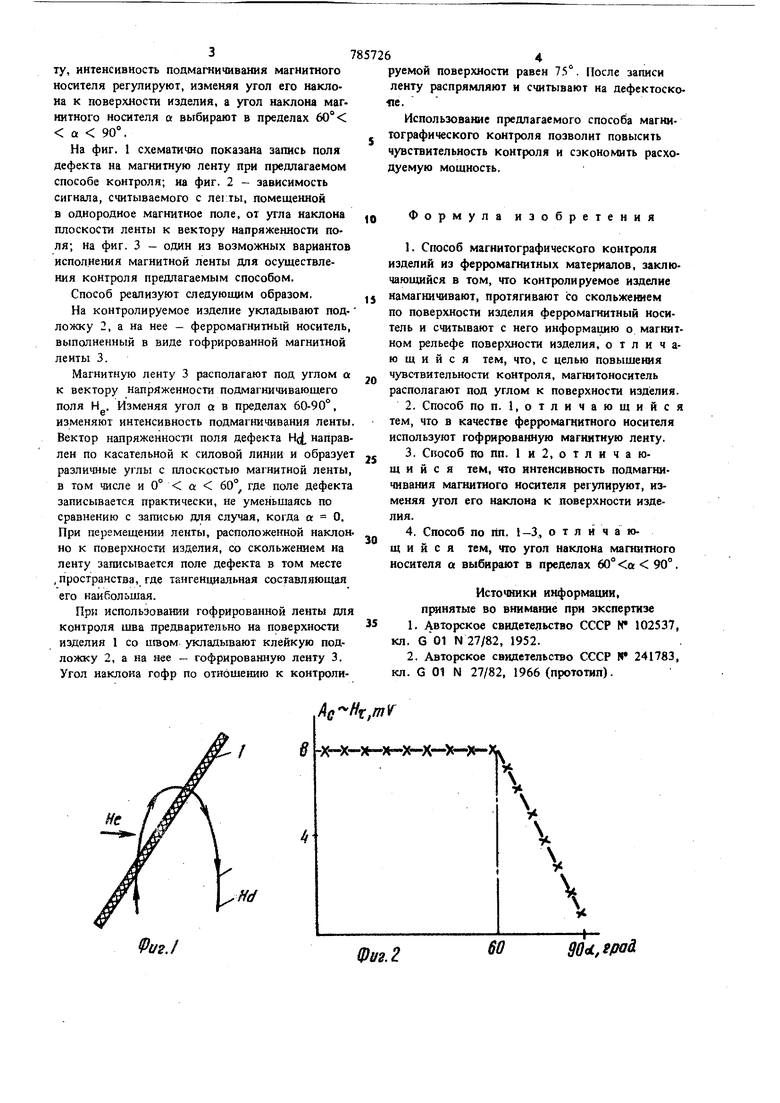

. Изобретение относится к способам магнитной дефектоскопии и может быть использовано при контроле качества изделий из ферромагнитных материалов. Известен способ магнитографического койтроля изделий из ферромагнитных материалов на наличие поверхностных и подповерхностных дефектов, заключающийся в том, что осуществляют намагничивание контролируемого изделия, переносят намагниченный рельеф поверхности изделия на ферромагнитный носитель, контактирующий в процессе контроля с поверхностью изделия, и считывают-с носителя информацию о магнитном рельефе, по которой судят о нали чии дефектов 1. Недостатком ei-o является низкая чувствитель Hoctb контроля сварных соединений, а также значительный расход мощности. Наиболее близким по технической сзтцносги к изобретению является способ магнитографического контроля изделий из ферромагнитных материалов, заключающийся в том, что контролируемое изделие намагничивают, протягивают со скольжением по поверхности изделия ферромагнитный носитель и считывают с него информацию о магнитном рельефе поверхности изделия (2. Недостатком его является значительный расход мощности, а также низкая чувствительность контроля сварных соединений, Значительный расход МОП1НОСТИ объясняется необходимостью регулирования интенсивности подмагничивания ленты намагничивающим устройством. Низкая чувствительность контроля объясняется также тем, что тангенциальная составляющая поля дефекта, которая в основном дает информацию о дефектах сплошности контролируемого изделия при магнитографическом контроле, достигает своего наибольшего значения на некоторой высоте над поверхностью изделия. Пуичем эта высота зависит от размеров дефекта. Магнитная же лента укладьшается на поверхность изделня. Целью изобретения является повышенне чувствительности контроля. Это достигается тем, что магнитоноситель располагают под углом к поверхности изделия. Кроме того, в качестве ферромагнитного носителя используют гофрированную магнитную ленту, интенсивность подмагничивания магнитного носителя регулируют, изменяя угол его наклона к поверхности изделия, а угол наклона магнитного носителя а выбирают в пределах 60° а 90°. На фиг. 1 схематично noKa3atia запись поля дефекта на магнитную ленту при предлагаемом способе контроля; на фиг. 2 - зависимость сигнала, считываемого с ле1:ты, помещенной в однородное магнитное поле, от угла наклона плоскости ленты к вектору напряженности поля; на фиг. 3 - один из возможных вариантов исполнения магнитной ленты для осуществления контроля предлагаемым способом. Способ реализуют следующим образом. На контролируемое изделие укладывают подложку 2, а на нее - ферромагнитный носитель, выполненный в виде гофрированной магнитной ленты 3. Магнитную ленту 3 располагают под углом а к вектору напряженности поДмагничивающего поля Н Изменяя угол а в пределах 60-90°, изменяют интенсивность подмагничивания ленты Вектор напряженности поля дефекта H(j направлен по касательной к силовой линии и образует различные углы с плоскостью магнитной ленты, в том числе и 0° а 60° где поле дефекта записывается практически, не уменьшаясь по сравнению с записью для случая, когда а 0. При перемещении ленты, расположенной наклон но к поверхности изделия, со скольжением на ленту записывается поле дефекта в том месте , пространства, где тангенциальная составляющая его наибольшая. При использовании гофрированной ленты для контроля шва предварительно на поверх11ости изделия 1 со игаом укладывают клейкую подложку 2, а на нее - гофрированную ленту 3. Угол наклона гофр по отношению к контролиAe Hr.mV 8 -X-х-х-х-х-Х-Х- ffe

90d,fpod

60

Фаг. 2 руемой поверхности равен 75°. После записи ленту распрямляют и считывают на дефектоскопе. Использование предлагаемого способа магнитографического контроля позволит повысить чувствительность контроля и сзкономить расходуемую мощность. Формула изобретения 1.Способ магнитографического контроля изделий из ферромагнитных материалов, заключающийся в том, что контролируемое изделие намагничивают, протягивают со скольжением по поверхности изделия ферромагнитный носитель и считывают с него информацию о магнитном рельефе поверхности изделия, отличающийся тем, что, с целью повыщения чувствительности контроля, магнитоноситель располагают под углом к поверхности изделия. 2.Способ по п. 1,отли чающийся тем, что в качестве ферромагнитного носителя используют гофрированную магнитную ленту. 3.Способ по пп. 1 и 2, о т л и ч а ющ и и с я тем, что интенсивность подмагнивдвания магнитного носителя регулируют, изменяя угол его наклона к поверхности изделия. 4.Способ по пп. 1-3, о т л и ч а ющ и и с я тем, что угол наклона магнитного носителя а выбирают в пределах 60° а 90°. Источники информации, понятые во внимание при экспертизе 1.Авторское свидетельство СССР N 102537, кл. G 01 N 27/82, 1952. 2.Авторское свидетельство СССР К 241783, кл. G 01 N 27/82, 1966 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ магнитографического контроля изделий из ферромагнитных материалов | 1989 |

|

SU1704058A1 |

| СПОСОБ МАГНИТОГРАФИЧЕСКОГО КОНТРОЛЯ ФЕРРОМАГНИТНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2154818C2 |

| Способ магнитографического контроля изделий из ферромагнитных материалов | 1985 |

|

SU1229671A1 |

| Способ магнитографического контроля и устройство для его осуществления | 1988 |

|

SU1552084A1 |

| Способ магнитографического контроля сварных швов | 1990 |

|

SU1755169A1 |

| Способ магнитографического контроля сварных соединений | 1989 |

|

SU1760439A1 |

| Способ магнитографического контроля изделий | 1987 |

|

SU1422126A1 |

| Способ магнитографического контроля изделий из ферромагнитных материалов | 1991 |

|

SU1797032A1 |

| Способ магнитографического контроляСВАРНыХ шВОВ | 1979 |

|

SU819680A1 |

| Способ магнитографического контроля сварных соединений | 1989 |

|

SU1748036A1 |

Авторы

Даты

1980-12-07—Публикация

1978-08-07—Подача