Изобретение относится к обработке металлов давлением и может быть использовано преимущественно в устройствах для накатки зубчатых профилей с радиальной подачей накатников.

Цель изобретения - повышение точности прокатываемых колес по диаметру за счет стабилизации межосевого расстояния в конце прокатки и снижение трудоемкости за счет исключения сортировки заготовок под накатку по толщине.

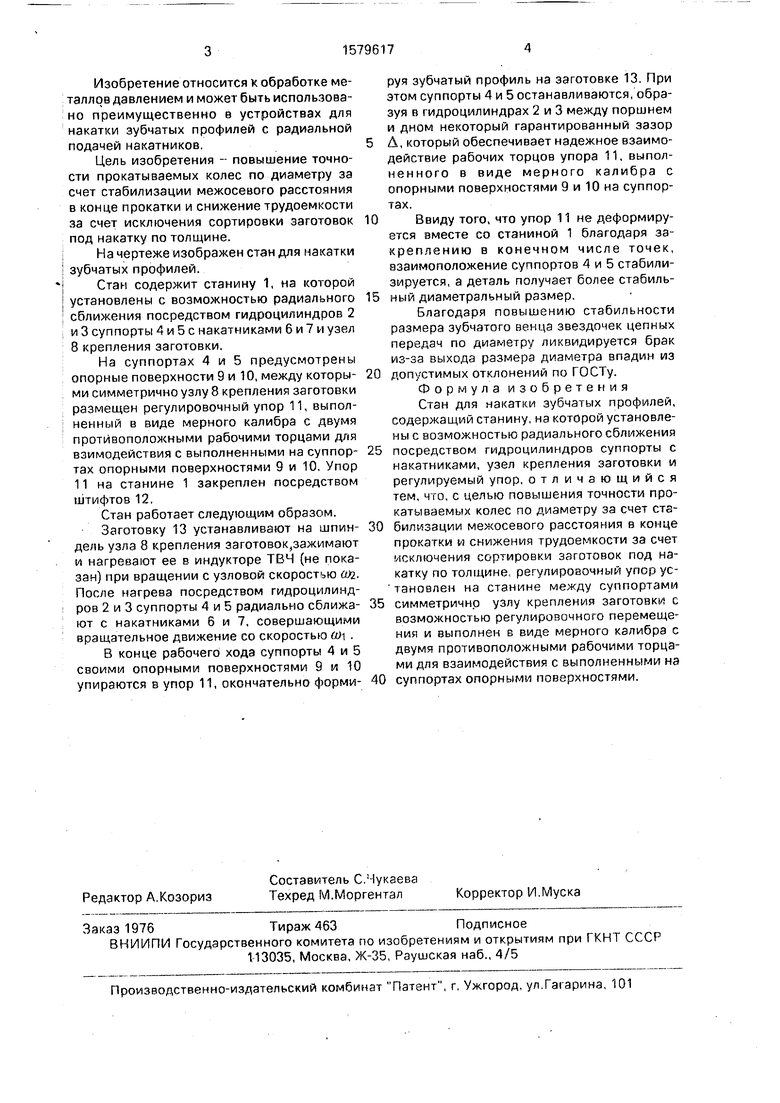

На чертеже изображен стан для накатки зубчатых профилей.

Стан содержит станину 1, на которой установлены с возможностью радиального сближения посредством гидроцилиндров 2 и 3 суппорты 4 и 5 с накатниками 6 и 7 и узел 8 крепления заготовки.

На суппортах 4 и 5 предусмотрены опорные поверхности 9 и 10, между которы- ми симметрично узлу 8 крепления заготовки размещен регулировочный упор 11, выполненный в виде мерного калибра с двумя противоположными рабочими торцами для взимодействия с выполненными на суппор- тах опорными поверхностями 9 и 10. Упор 11 на станине 1 закреплен посредством штифтов 12.

Стан работает следующим образом.

Заготовку 13 устанавливают на шпин- дель узла 8 крепления заготовок,зажимают и нагревают ее в индукторе ТВЧ (не показан) при вращении с узловой скоростью йЈ. После нагрева посредством гидроцилиндров 2 и 3 суппорты 4 и 5 радиально сближа- ют с накатниками 6 и 7, совершающими вращательное движение со скоростью w- .

В конце рабочего хода суппорты 4 и 5 своими опорными поверхностями 9 и 10 упираются в упор 11, окончательно форми-

руя зубчатый профиль на заготовке 13. При этом суппорты 4 и 5 останавливаются, образуя в гидроцилиндрах 2 и 3 между поршнем и дном некоторый гарантированный зазор Л, который обеспечивает надежное взаимодействие рабочих торцов упора 11, выполненного в виде мерного калибра с опорными поверхностями 9 и 10 на суппортах.

Ввиду того, что упор 11 не деформируется вместе со станиной 1 благодаря закреплению в конечном числе точек, взаимоположение суппортов 4 и 5 стабилизируется, а деталь получает более стабильный диаметральный размер.

Благодаря повышению стабильности размера зубчатого венца звездочек цепных передач по диаметру ликвидируется брак из-за выхода размера диаметра впадин из допустимых отклонений по ГОСТу.

Формула изобретения

Стан для накатки зубчатых профилей, содержащий станину, на которой установлены с возможностью радиального сближения посредством гидроцилиндров суппорты с накатниками, узел крепления заготовки и регулируемый упор, отличающийся тем, что, с целью повышения точности прокатываемых колес по диаметру за счет стабилизации межосевого расстояния в конце прокатки и снижения трудоемкости за счет исключения сортировки заготовок под накатку по толщине, регулировочный упор установлен на станине между суппортами симметрично узлу крепления заготовки с возможностью регулировочного перемещения и выполнен в виде мерного калибра с двумя противоположными рабочими торцами для взаимодействия с выполненными на суппортах опорными поверхностями.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стан для накатки зубчатых профилей | 1989 |

|

SU1792781A1 |

| Стан-полуавтомат для горячей накатки зубчатых колес | 1978 |

|

SU786126A1 |

| Стан для накатки для зубчатых профилей | 1989 |

|

SU1666256A1 |

| Стан для накатки зубчатых профилей | 1988 |

|

SU1639856A1 |

| Зубонакатный стан | 1990 |

|

SU1808451A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ ПРОФИЛЕЙ ТИПА ЗВЕЗДОЧЕК ЦЕПНЫХ ПЕРЕДАЧ | 1991 |

|

RU2018400C1 |

| Устройство для поперечной прокатки зубчатых профилей | 1979 |

|

SU882691A1 |

| СПОСОБ НАКАТЫВАНИЯ ЗУБЧАТЫХ ВЕНЦОВ | 1991 |

|

RU2015780C1 |

| Устройство для накатки профилей | 1981 |

|

SU963655A1 |

| Способ чистового формирования зубчатых профилей | 1989 |

|

SU1696073A1 |

Изобретение относится к обработке металлов давлением и может быть использовано преимущественно в устройствах для накатки зубчатых профилей с радиальной подачей накатников. Цель изобретения - повышение точности прокатываемых колес по диаметру за счет стабилизации межосевого расстояния в конце прокатки. Стан состоит из станины 1, на которой установлены с возможностью перемещения посредством гидроцилиндров 2 и 3 суппорты 4 и 5, в которых размещены накатные валки 6 и 7, между которыми размещены шпиндель 8 изделия. Между предусмотренными на суппортах опорными поверхностями 9 и 0 размещены упор 11, выполненный в виде мерного калибра и закрепленный на станине 1 посредством штифтов 12. Использование в конструкции стана такого упора позволяет стабилизировать диаметральные размеры зубчатых изделий. 1 ил.

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-07-23—Публикация

1987-08-24—Подача