(54) СПОСОБ ПОЛУЧЕНИЯ о-АМИНОБЕНЗОНИТРИЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения транс-стильбена | 1975 |

|

SU717026A1 |

| Способ получения транс-стильбена | 1981 |

|

SU975703A2 |

| Способ получения дивинила | 1976 |

|

SU789470A1 |

| Способ получения дивинила | 1978 |

|

SU789471A1 |

| Способ получения дивинила | 1985 |

|

SU1273353A1 |

| Способ получения масляного альдегида | 1990 |

|

SU1817768A3 |

| Способ получения циклододекатриена-1,5,9 | 1980 |

|

SU887559A2 |

| Способ получения мета-толунитрила | 1982 |

|

SU1049475A1 |

| Способ получения стирола | 1982 |

|

SU1234397A1 |

| Способ получения бензола | 1975 |

|

SU665629A1 |

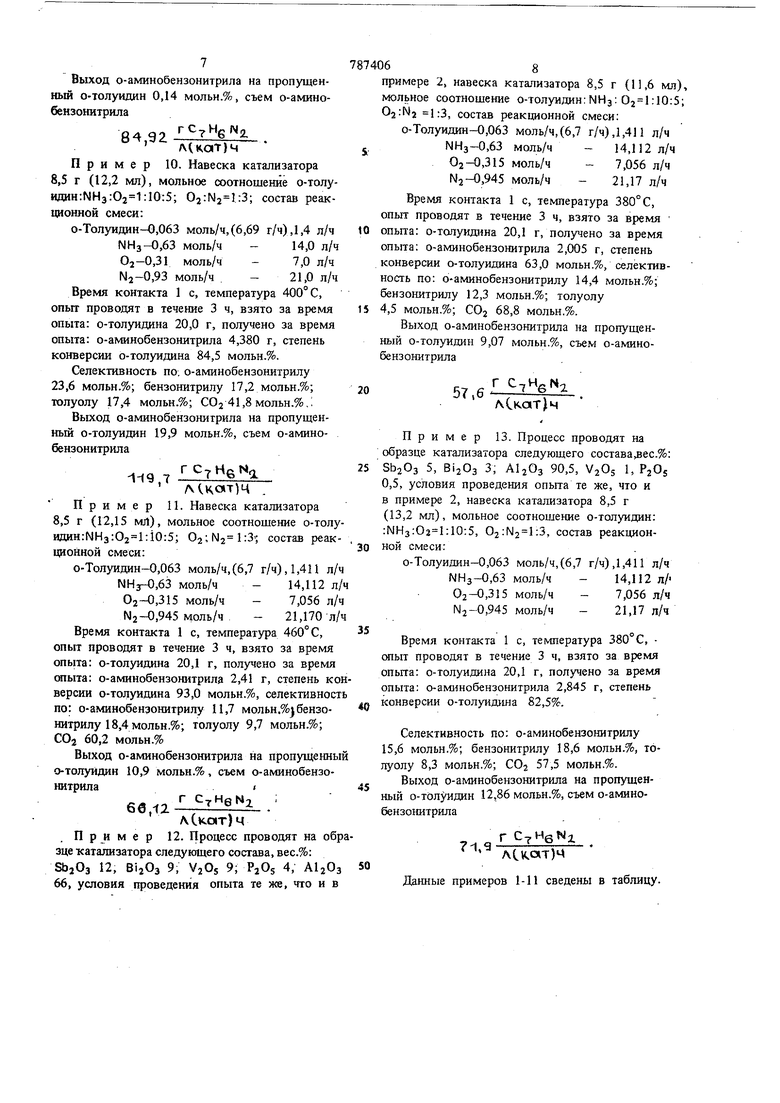

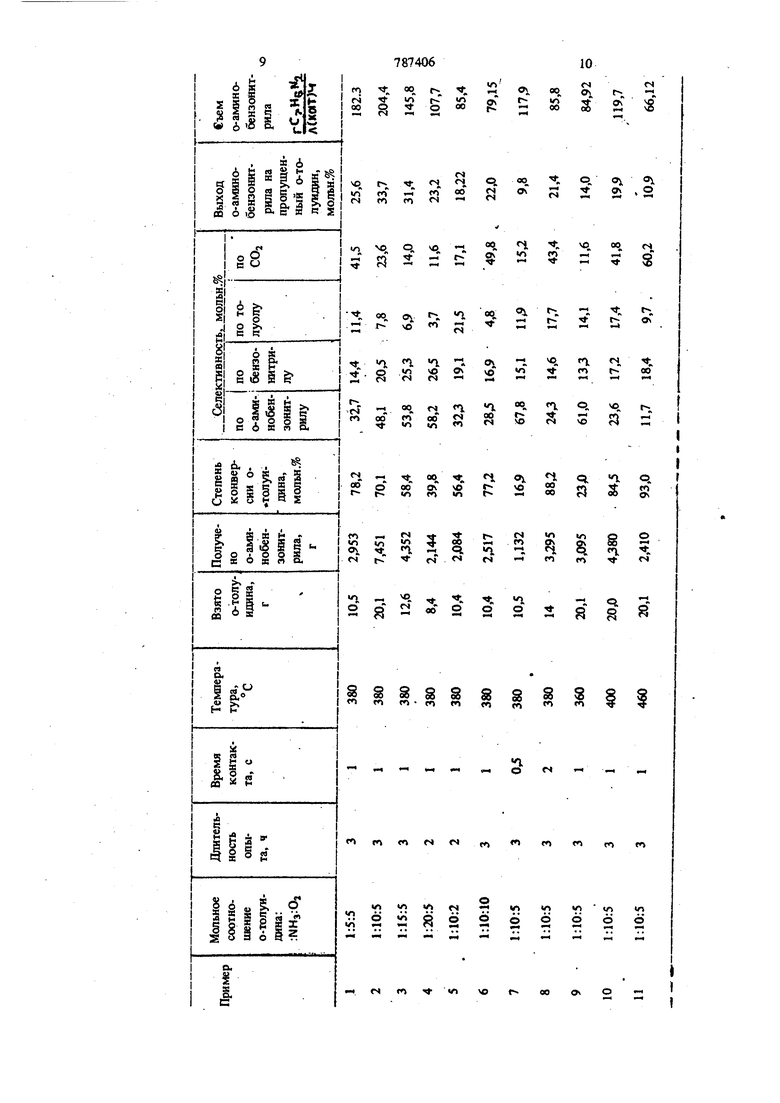

Изобретение относится к nonyieHwo нитрилов ароматических аминокислот, в частности получению о-аминобензоншрила. о-Аминобензонитрил находит применеш1е в качестве мономера для синтеза термо- И светостабильных полимеров, модифицирующих добавок при изготовлении термо- и светостабильных лакокрасочных материалов, в фармацевтической промышленности. Известен способ получения о-аминобензонитри ла термическим разложением /3-изатиноксима в присутствии органического основания с выходом до 85% 1. Однако этот способ является по существу пре паративным, поскольку предусматривает использование дефицитного реагента - (З-изатиноксима. Известен также способ получения о-аминобензонитрила взаимодействием о-нитротолуола с аммиаком в присутствии окисных катализаторов дегидратации силикагеля, А12Оз цеолитов. Способ проводят при 350-550°С, времени контакта 3-6 с и соотношении о-нитротолуол:аммиак равном Г. (22-28). В этих условиях конверсия о-нитротолуола 939, селективность по о-а шнобензонитрилу 25%, т. е. вь1ход целевого продукта 23,3%. Съем о-аминобензонитрила с единицы объема катализатора составляет .,, ,- г CyHeNa. 26.67 л(кат)ч 25К недостаткам указанного способа относятся низкая производительность единицы объемакатализатора и невысокая избирательность образевания о-аминобензонитрила. Кроме того, в процессе используют значительный избыток аммиака, что может вызвать коррозию аппаратов. Пель изобретения - увеличение выхода и се.(кктивности по целевому о-аминобензонитрилу. Цель достигается тем, что процесс ведут в присутствии кислорода, в качестве ароматического соединения используют о-толуидин, а в качестве окисного катализатора применяют смесь окислов ванадия, сурьмы, висмута и фосфора, нанесенных на окись алюминия. Предпочтительный состав катализатора в этом процессе следующий, вес.%: Окись ванадия1-9 Окись сурьмы5-12 Окись висмута3-9 37 Окись фосфора0,5-4 Окись алюминияОстальное Способ осуществляют при 360-460°С, времени контакта 0,5-2 с и мольном соотношении компонентов о-толуидин:аммиак: кислород, равном 1:(5-20):(2-10). В этих условиях предложенный способ позволяет получить целевой продукт с выходом до 33,7% на взятый о-толуидин при селективности до 60%. Производительность способа достигает 204 г о-амннобензонитрила на 1 л катализатора в час. Процесс проводят в проточной установке с к пящим слоем катализатора (размер зерен 0,8- 1,2 мм). Исходную смесь, состоящую из толуид на, аммиака, кислорода и азота, подают с опред ленной скоростью в подогреватель для испарени о-толуидина и затем в пирексовый реактор, заполненный вышеуказанным катализатором. Выходящую из реактора смесь продуктов реакции пропускают через ловушки, охлаждаемые льдом для улавливания углеводородной части. Целевой продукт выделяют обычной или вакуумной рек тификацией ввиду значительной разницы в температурах кипения получающихся и исходных продуктов (температура кипения, °С: толуола 110, бензонитрила 131, о-толуидина 202, о-аминобензонитрила 256). Вьщеленный о-аминобензонитрил идентифицируют масс-спектроскопически (спектрограф MX-13х) и хроматографически (хроматограф )фом-31). Чистота целевого продукта по данны хроматографии 98,7%. Непрореагировавший аммиак может быть уловлен в водных ловушках и после отпарки возвращен в реакционную систему. В примерах 1-11 используют катализатор оптималЬного состава,%: окись сурьмы 5, окись висм5та 5, окись фосфора 2, окись ванадия 1 и окись алюминия 87. Пример 1. Навеска катализатора 3,7 г (5,4 мл), мольное соотношение о-толуидин: -NH3:02 1:5:5; 02:N2 1:3. Состав реакционной смеси: о-Толуидин -0,033 моль/ч, (3,5 г/ч) ,0,739 л/ч NHs - 0,165 моль/ч - 3,7 л/ч 02 - 0,165 моль/ч .- 3,7 л/ч N2 -0,5 моль/ч - 11,2 л/ч Время контакта I с, температура 380°С, опы 1ФОВОДЯТ в течение 3 ч, взято за время опыта: о-толуидина 10,5 г, получено за время опыта: о-аминобензонитрила 2,953 г, степень конверсии о-толуидина 78,2 мольн.%, селективность по: о-аминобензонитрилу 32,7 мольн.%; бензонитршту 14,4 мольн.%; толуолу 11,4 мольн.%; СОг 41,5 мольн.%. Выход о-аминобензонитрила на пропущенный -толуидин 25,6 мольн.%. Съем о-аминобензоитрилаД(КО(Т)Ч Пример 2. Навеска катализатора 8,5 г (12,15 Мл), мольное соотношение о-толуидин: ;NH3:02 1:10:5; 02:N2 1:3, состав реакционной смеси: о-Толуидин-0,063 моль/ч, (6,7 г/ч) ,1,411 л/ч ЫНз-0,63 моль/ч - 14,112 л/ч 02-0,315 моль/ч - 7,056 л/ч N2-0,945 моль/ч - - 21,17 л/ч Время контакта I с, температура 380°С, опыт проводят в течение 3 ч, взято за время опыта: о-толуидина 20,1 г, получено за время опыта: о-аминобензонитрила 7,451 г, степень конверсии о-толуидина 70,1 мольн.%, селективность по:о-аминобензонитрилу 48,1 мольн.%; бензонитрилу 20.5мольн.%; толуолу 7,8 мольн.%; С02 23.6мольн.%. Выход о-аминобензоиитрила на пропущенный о-толуидин 33,7 мольн.%, съем о-аминобензонитрила2044 л(кат)ч Пример 3. Навеска катализатора 6,96 г (9,95 мл), мольное соотношение о-толуидин: :ЫНэ:02 1:15:5; 02:N2 1:3, состав реакционной смейи: о-Толуидин-0,039моль/ч, (4,2 г/ч) ,0,874 л/ч МНз-0,585 моль/ч- 13,1 л/ч О2-0,195 моль/ч- 4,368 л/ч N2-0,585 моль/ч- 13,104 л/ч Время контакта 1 с, температура 380°С, опьл Проводят в течение 3 ч, взято за время опыта: о-толуидина 12,6 г, получено за время опыта: о-аминобензонитрила 4,352 г, степень конверсии о-толуидина 58,4 мольн,%, селективность по: о-аминобензонитрилу 53,8 мольн.%; бензоиитрилу 25,3 мольн.%; толуолу 6,9 мольн.%; COz 14,0 мольн.%. Выход о-аминобензонитрила на пропущенный о-толуидин 31,4 мольн.%, съем о-аминобензонитрила45 9 ЛСКО(Т)Ч Пример 4. Навеска катализатора 6,96 г (9,95 мл), мольное соотнощеше о-толуидин: fNH3:O2 l:20:5; O2:N2 1:3, состав реакционной смеси: о-Толуидин-0,639 моль/ч, (4,2 г/ч) ,0,874 л/ч МНз- 0,78 моль/ч - 17,472 л/ч . 02-0,195 моль/ч - 4,368 л/ч N2-0,585 моль/ч - 13,104 л/ч Время контакта 1 с, температура 380 С, спыт проводят в течение 2 ч, взято за время , отыта: о-толуидина 8,4 г, получено за время опыта: о-аминобензонитрипа 2,144 г, степень конверсии о-толуидина 39,8 мольн.%, селективность по: о-амино6ензонитрилу 58,2, мольн.%; бензонитрилу 26,5 мольн.%; толуолу 3,7 мольн.%; С02 11,6 мольн.%. Выход 0-аминобензонитрила на пропущенный о-толуидин 23,2 мольн.%, съем о-аминобензонитрила107 7 Пример 5. Навеска катализатора 8,5 г (12,2 мл), мольное соотношение о-толуидина: NN3:62 1:10:2; 02:N2 1:3, состав реакдаонной смеси: о-Толуидина-0,048 моль/ч,(5,2 г/ч) ,1,4 л/ч МНз-0,48 моль/ч - 14,0 л/ч 02-0,096 моль/ч - 2,8 л/ч N2-0,294 моль/ч - 6,55 л/ч Время контакта 1 с, температура 380°С, опы проводят в течение 2 ч, взято за йремя опыта: о-толуидина 10,4 г, получено за время опыта: о-аминобензонитрила 2,084 г, степень кс«версии о-толуидина 56,4 мольн.%. Селективность по: о-а шнобензонитрилу 32,3 мольн.%; бензонитрилу 19,1 мольн.%; , толуолу 21,5 мольн.%; С02 17,1 мольн.%. Выход о-аминобензонитрила на пропущенны о-толуидин 18,22 мольн.%, съем о-аминобензонитрилаgg,, ЛСКОГТ)Ч Пример 6. Навеска катализатора 11,13 г (15,9 мг), мольное соотношение о-толуидин: NH3:O2 1:10:10; 02:N2 1:2; состав решсционной смеси: о-Толуидин-0,048 моль/ч,(5,2 г/ч) ,1,4 л/ч NH3-0,48 моль/ч - 14 л/ч 02-0,48 моль/ч - 14 л/ч N2-0,96 моль/ч- 28 л/ч Время контакта 1 с, температура , опыт проводят в течение 2 ч, взято за время опыта: о-толуидина 10,4 г, получено за время стыта: о-аминобензонитрила 2,517 г, степень конверсии о-толуидина 77,2 мольн.%, селективность по: о-аминобензонитрипу 28,5 мольн.% бензонитрилу 16,9 мольн,%; толуолу 4,8 мольн.% СО2 49,8 мольн.%. Выход о-аминобензонитрила на пропущенный о-толуидин 22,0 мольн.%, съем о-аминобеизонитрилалисит) ч Пример 7. Навеска катализатора 2,24 г (3,2 мл), мольное соотношение о-толуидин: :МНз:02 1:10:5; 02:N2 1:3; состав реакционной смеси: о-Толуидин-0,033 моль/ч,(3,5 г/ч) ,0,739 л/ч NH3 -0,33 моль/ч - 739 л/ч О2 -0,165 моль/ч - 3,7 л/ч NI. -0.5 моль/ч - 11,2 л/ч Время контакта 0,5 с, температура 380°С, опыт проводят в течение 3 ч, взято за время шьгга: о-толуидина 10,5 г, получено за время сетыта: о-аминобензонитрила 1,132т, степень конверсии о-толуидина 16,9 мольн.%, селективность по: о-аминобензонитрилу 57,8 мольн.%; бензонитрилу 15,1 мольн.%; толуолу 11,9 мольн.%; С02 15,2 мольн.%. Выход о-аминобензонитрнла на пропущенный о-толуидин 9,8 мЪльн.%, съем о-аминобен:юнитрш1аrC7HeN.j л q 1-s-i. . ЛСК01Т)М Пример 8. Навеска, катализатора 8,96 г (12,8 мл), мольное соотношение о-толуидин: NH3:O2 1:10:5; O2:N2 I:3; состав реакционной смеси: о-Толуидан-0,033 моль/ч, (3,5 г/ч) ,0,739 л/ч NH3 -0,33 моль/ч - 7,39 л/ч 02 -0,165 моль/ч - 3,7 л/ч N2-0,5 моль/ч- 11,2 л/ч Время контакта 2 с, температура 380°С, опыт проводят в течение 3 ч, взято за время опыта: о-толуидина 14 г, получено за время опыта: о-аминобензонитрила 3,295 г, степень конверсии о-толуидина 88,2 мольн.%. Селективность по: о-аминобензонитрилу 24,3 мольн.%; бензонитрилу 14,6 мольн.%; толуолу 17,7 мольн.%; СО2 43,4 мольн.%. Выход о-аминобензонитрила на пропущен- шли о-толуидин 21,4 мольн.%,съем о-аминобензсмитрилаГ CyHfiN. ЛСксятШ Пример 9. Навеска катализатора 8,5 г (12,15 мл), мольное соотношение о-толудин:ЫИз:О2 1:10:5; O2:N2 1:3; состгш реакцишной смеси: о-Толуидин-0,063 моль/ч,(6,7 г/ч),1,411 л/ч NH3-0,63 моль/ч - 14,112 л/ч 02 -0,315 моль/ч - 7,056 л/ч «2-0,945 моль/ч - 21,170 л/ч Время контакта 1 с, температура , аьп проводят в течение 3 ч, взято за время пыта: о-толуидина 20,1 г; получено за пыта: о-аминобензонитрила 3,095 г, степень онверсии о-толуидина 23,0 мольн.%. Селективность по: о-аминобензонитрилу 1,0 мольн.%; бензонитрилу-13,3 мольн.%; толулу 14,1 мольн.%; С02 11,6 мольн.%. Выход о-алшнобензонитрила на пропущенный о-толуидин 0,14 мольн.%, съем о-аминобензонитрила84 яо лиат)ц Пример 10. Навеска катализатора 8,5 г (12,2 мл), мольное соотношение о-толуидин:МНз:02 1:10:5; 02:N2 1:3; состав реакционной смеси: о-Толуидин-0,063 моль/ч,(6,69 г/ч),1,4 л/ч ЫНз-0,63 моль/ч - 14,0 л/ч 02-0,31 моль/ч -7,0 л/ч N2-0,93 моль/ч . - 21,0 л/ч Время контакта 1 с, температура 400° С, опыт проводят в течение 3 ч, взято за время опыта: о-тол)тдина 20,0 г, получено за время опыта: о-аминобензонитрила 4,380 г, степень конверсии о-толуидина 84,5 мольн.%. Селективность по. о-аминобензонитрилу 23,6 мольн.%; бензонитрилу 17,2 мольн.%; толуолу 17,4 мольн.%; СО2 41,8 мольн.%,i Выход о-аминобензонитрила на пропущенный о-толуидин 19,9 мольн.%, съем о-аминобензонитрила Т МКШ1Ц Пример 11. Навеска катализатора 8,5 г (12,15 мл), мольное соотнощение о-толу идин:МНз:02 1:10:5; 02;N2 1:3 состав реак ционной смеси: о-Толуидин-0,063 моль/ч,(6,7 г/ч), 1,411 л/ NH3-0,63 моль/ч - 14,112 л 02-0,315 моль/ч - 7,056 л/ N2-0,945 моль/ч - 21,170 л/ Время контакта 1 с, температура 460°С, опыт проводят в течение 3 ч, взято за время опыта: о-толуидина 20,1 г, получено за время опыта: о-аминобензонитрилд 2,41 г, степень ко версии о-толуидина 93,0 мольн.%, селективност по: о-аминобенэонитрилу 11,7 мольн.%)бензонитрилу 18,4 мольн.%; толуолу 9,7 мольн.%; COj 60,2 мольн.% Выход о-аминобензонитрила на пропущенны о-толуИдин 10,9 мольн.%, съем о-аминобензонитрила ee,rc,HeN, ; лСксят)ч .Пример 12. Процесс проводят на об зце катализатора следующего состава, вес.%: 8Ь20з 12, В120з 9, V20s 9; P20s 4, 66, условия проведения опыта те же, что и в примере 2, навеска катализатора 8,5 г (11,6 мл), мольное соотнощение о-толуидин: ЫНз; 02 1:10:5; 1:3, состав реакционной смеси: о-Толуидин-0,063 моль/ч,(6,7 г/ч) ,1,411 л/ч МНз-0,63 моль/ч - 14,112 л/ч О2-0,315 моль/ч - 7,056 л/ч N2-0,945 моль/ч - 21,17 л/ч Время контакта 1 с, температура 380°С, опыт проводят в течение 3 ч, взято за время опыта: о-толуидина 20,1 г, получено за время опыта: о-аминобензонитрила 2,005 г, степень конверсии о-толуидина 63,0 мольн.%, селективность по: о-аминобензонитрилу 14,4 мольн.%; бензонитрилу 12,3 мольн.%; толуолу 4,5 мольн.%; С02 68,8 мольн.%. Выход о-аминобензонитрила на пропущенный о-толуидин 9,07 мольн.%, съем о-аминобензонитрила57, лСкатН Пример 13. Процесс проводят на образце катализатора следующего составазес.%: 5Ь2Оз 5, В120з 3; А12Оз 90,5, V20s 1, P2Os 0,5, условия проведения опыта те же, что и в примере 2, навеска катализатора 8,5 г (13,2 мл), мольное соотнощение о-толуидин: :ЫНз:О2 1:10:5, 02:N2 1:3, состав реакционной смеси: о-Толуидин-0,063 моль/ч,(6,7 г/ч) ,1,411 л/ч ЫНз-0,63 моль/ч - 14,112 л/ 02-0,315 моль/ч - 7,056 л/ч N2-0,945 моль/ч - 21,17 л/ч Время контакта 1 с, температура 380°С, опыт проводят в течение 3 ч, взято за время опыта: о-толуидина 20,1 г, получено за время опыта: о-аминобензонитрила 2,845 г, степень конверсии о-толуид1ша 82,5%. Селективность по: о-аминобензонитрилу 15,6 мольн.%; бензонитрилу 18,6 мольн.%, толуолу 8,3 мольн.%; COj 57,5 мольн.%. Выход о-аминобензонитрила на пропущенный о-толуидик 12,86 мольн.%, съем о-аминобенза1штрила, лскат)м Данные примеров 1-11 сведены в таблицу. 117 Из таблицы видно, что проведение процесса в условиях примера 2 позволяет с максимальным выходом при достаточно высокой конверсии о-толуидина получать о-аминобензонитрил, в то время как в примерах 4, 7 и 9 достигнута наибольшая суммарная селективность по продуктам окислительного аммонолиз о-толуидина. Также из примера 2 видно, что в данных условиях съем целевого продукта о-аминобензонитрила с единицы объема катализ тора наибольший. Рекомендуемые условия реализации процесс (см. пример 2) оптимальны в отношении обра зования о-аминобензонитрила. Избирательность по о-аминобензонитрилу наибольшая при 360380° С, выше которой происходит глубокая деструкция образующихся продуктов (см. примеры 10 и 11). Увеличение мольного содержания аммиака в реакционной смеси (за 10 мол на моль о-толуидина) снижает конверсию о-толуидина, что приводит к уменьшению выхода основного целевого продукта - о-аминобензонитрила. Выбранное соотношение компонентов реакционной смеси (см. пример 2) обеспечивает высокую конверсию исходного о-толуидина, стабильность работы катализатора, а также небольшзоо долю образования СО2, которая растет, однако, с увеличением концентрации кислорода в смеси (пример 6). С уменьшением времени контакта ниже 1 с падает как конверсия о-толуидина, так и выход о-аминобензонитрила (см.пример 7). Увеличение времени контакта выше 1 с существенно снижает производительность единицы объема катализатора, хотя конверсия о-толукдана несколько возрастает (пример 8). Проведение процесса окислительного аммоиолиза о-толуидина в присутствии окисного 1шсмут- сурьмяно- фосфорно- ванадиев ого катализатрра позволяет достичь степени конверси о-толуидина 23-93% (в известном способе конверсия о-нитротолуола 93%) с одновременным увеличением селективности по о-аминобензонитрилу до 48-61 мольн.% (против 25%) и вы хода о-аминобензонитрила на пропущенный о-толуидин до 25-33,7% (против выхода о-аминобензонитрила на пропущенный о-нитротолуол 23,25%) по сравнению с известным. Увеличивается также съем о-аминобензонитрила с единицы объема катализатора до 4JLSz2V л(кат)ч Формула изобретения 1. Способ получения о-аминобензонитрила взаимодействием ароматического соединения с аммиаком при нагревании в присутствии сисисных катализаторов и выделением целевого продукта, отличающийся тем, что, с целью увеличения выхода и селективности по целевому продукту, процесс ведут в присутствии кислорода и используют в качестве ароматического соеданения о-толуидин, а в качестве окисного катализатора применяют смесь окислов ванадия, сурьмы, висмута и фосфора, нанесенных на окись алюминия. 2.Способ по п. 1,отличающийся тем, что процесс ведут в присутствии катализатора следующего состава, вес.%: Окись ванадия1-9 Окись сурьмыS Окись висмута3-9 Окись фосфора0,5-4 Окись алюминияОстальное 3.Способ по Ш1.1 и2, отличающийс я тем, что процесс ведут при температурах 360-460° С, времени контакта 0,5-2 с и мольном соотношении компонентов о-толуидин: аммиак: кислород, равном 1:(5-:20):(2-10) . Источники информации, принятые во внимание при экспертизе 1.Патент США № 3665029, кл. 260-465 Е, опублик. 1972. 2.Патент Англии № 1323188, кл. С 2 С, опублик. 1973 (прототип).

Авторы

Даты

1980-12-15—Публикация

1976-05-10—Подача