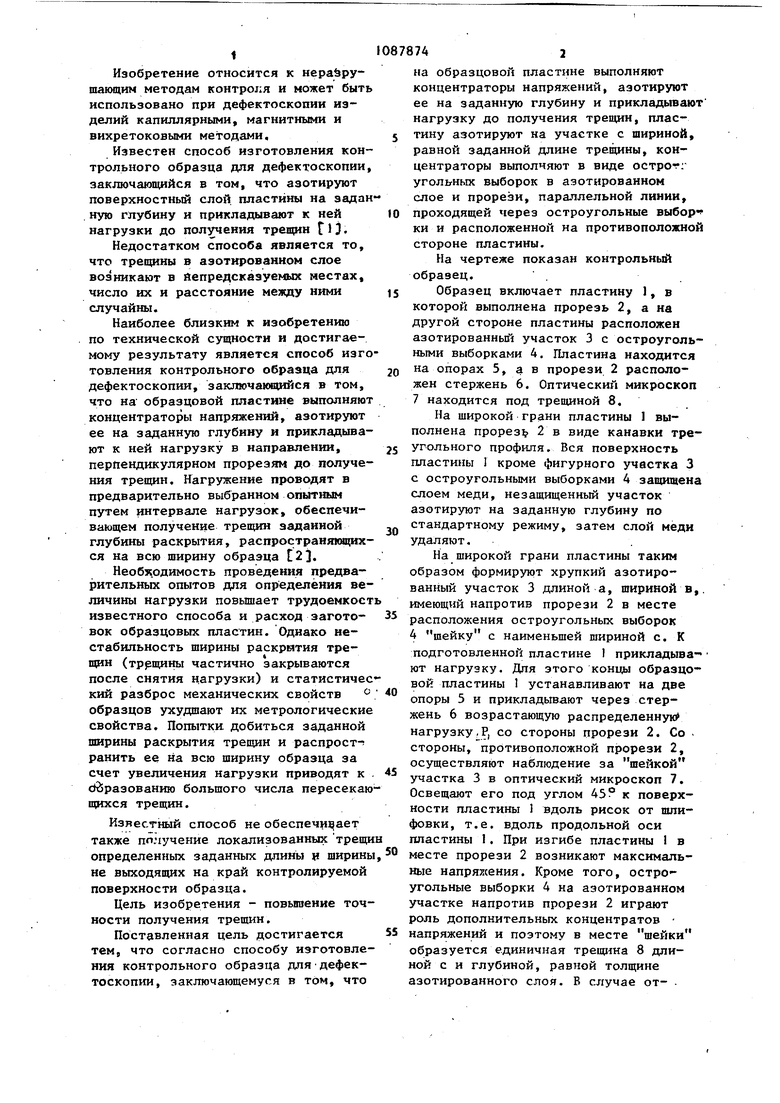

Изобретение относится к нераёрушающим методам контроля и может быть использовано при дефектоскопии изделий капиллярными, магнитными и вихретоковыми методами. Известен способ изготовления контрольного образца для дефектоскопии заключающийся в том, что азотируют поверхностный слой, пластины на задан ную глубину и прикладывают к ней нагрузки до получения трещин ГЗ. Недостатком способа является то, что трещины в азотированном слое возникают в йепредсказуемых местах, число их и расстояние между ними случайны. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ изго товления контрольного образца для дефектоскопии, заключающийся в том, что на образцовой пластине выполняют концентраторы напряжений, азотируют ее на заданную глубину и прикладывают к ней нагрузку в направлении, перпендикулярном прорезям до получения трещин. Нагружение проводят в предварительно выбранном опытным путем интервале нагрузок, обеспечивающем получение трещин задаиной глубины раскрытия, распространяняцихся на всю ширину образца t23. Необходимость проведения предварительных опытов для определения величины нагрузки повьшает трудоемкост известного способа и расход заготовок образцовых пластин. Однако нестабильность ширины раскрнтия трещин (тррщины частично закрываются после снятия нагрузки) и статистичес кий разброс механических свойств образцов ухудшают их метрологические свойства. Попытки добиться заданной ширины раскрытия трещин и распрост-; ранить ее на всю ширину образца за счет увеличения нагрузки приводят к Ьйразованию большого числа пересекаю щихся трещин. Известный способ не обеспечи ает также получение локализованных трещи определенных заданных длины и ширины не выходящих на край контролируемой поверхности образца. Цель изобретения - повьпвение точности получения трещин, Поставленная цель достигается тем, что согласно способу изготовления контрольного образца для дефектоскопии, заключающемуся в том, что на образцовой пластине выполняют концентраторы напряжений, азотируют ее на заданную глубину и прикладьгаают нагрузку до получения трещин, пластину азотируют на участке с шириной, равной заданной длине трещины, концентраторы выполняют в виде острог; угольных выборок в азотированном слое и прорези, параллельной линии, проходящей через остроугольные выбор- ки и расположенной на противоположной стороне пластины. На чертеже показан контрольный образец. Образец включает пластину 1, в которой выполнена прорезь 2, а на другой стороне пластины расположен азотированньй участок 3 с остроугольными выборками 4. Пластина находится на опорах 5, а в прорези 2 расположен стержень 6, Оптический микроскоп 7 находится под трещиной 8. На широкой грани пластины 1 выполнена прорезу. 2 в виде канавки треугольного профиля. Вся поверхность пластины 1 кроме фигурного участка 3 с остроугольными выборками 4 запшщена слоем меди, незащищеннь участок азотируют на заданную глубину по стандартному режиму, затем слой меди удаляют, На широкой грани пластины таким образом формируют хрупкий азотированный участок 3 длиной а, шириной в,. имеющий напротив прорези 2 в месте расположения остроугольных выборок 4 шейку с наименьшей шириной с, К подготовленной пластине 1 прикладыва- ют нагрузку. Для этого концы образцовой пластины 1 устанавливают на две опоры 5 и прикладывают через стержень 6 возрастающую распределенную нагрузку,, со стороны прорези 2. Со . стороны, противоположной прорези 2, осуществляют наблюдение за шейкой участка 3 в оптический микроскоп 7. Освещают его под углом 45 к поверхности пластины 1 вдоль рисок от шлифовки, т,е, вдоль продольной оси пластины 1. При изгибе пластины 1 в месте прорези 2 возникают максимальные напряжения. Кроме того, остроугольные выборки 4 на азотированном участке напротив прорези 2 играют роль дополнительных концентратов напряжений и поэтому в месте шейки образуется единичная трещина 8 длиной с и глубиной, равной толщине азотированного слоя, В случае от- 3 1087 сутствия остроугольных выборок А на азотированном участке 3, во-первых затрудняется формирование единичной трещины; во-вторых, если в средней части и удается получить5 едоиичную трещину, то эаканчивается, как цравипо, единичная трещина веерообразной сеткой трещин. Варьируя ширину шейки с азотированного участка 3, можно получитью трещины различной заданной длины. Далее пластину I подвергают отг жигу в вакуумной печи, затем дополнительному нагружению изгибом и 744 окончательно формируют единичную трещину 8 заданной ширины. 71пя фор чирования заданной глубины единичной трещины (около 10 мкм) произво шлифовку пластины, что в условиях отсутствия хрупкого азотированного слоя не приводит к трещинообразова- нию: Осуществление предлагаемого спо- соба позволяет создать набор конт- рольных образцов с различными требуемыми длиной, глубиной и шириной трещин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления контрольного образца для дефектоскопии | 1983 |

|

SU1142784A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТРОЛЬНЫХ ОБРАЗЦОВ ДЛЯ КАПИЛЛЯРНОЙ ДЕФЕКТОСКОПИИ | 2010 |

|

RU2426110C1 |

| Способ изготовления констрольного образца для дефектоскопии | 1977 |

|

SU714265A1 |

| Способ изготовления стандартного образца с дефектами типа трещины | 1987 |

|

SU1465754A1 |

| Способ изготовления образца с дефектом типа трещина | 1988 |

|

SU1562835A1 |

| Способ восстановления азотированных коленчатых валов | 1988 |

|

SU1638200A1 |

| Способ изготовления образцов для дефектоскопии | 1980 |

|

SU947736A1 |

| Способ изготовления эталонов для дефектоскопии | 1984 |

|

SU1177735A1 |

| Способ изготовления контрольных образцов для дефектоскопии | 1978 |

|

SU787980A1 |

| Способ изготовления образцов для калибровки дефектоскопов | 1981 |

|

SU968726A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ КОНТРОЛЬНОГО ОБРАЗЦА ДЛЯ ДЕФЕКТОСКСЯ1Ш i 5 f«l№r sj,-,f ШМуЗ .-л; ; ..-, заключающийся в том, что на образцовой пластине выполняют концентра торы напряжений, азотируют ее на . заданную глубину и прикладывают нагрузку до получения трещин, отличающийся тем., что, с целью повышения точности получения трещин, пластину азотируют на участке с шириной, равной заданной длине трещины, концентраторы вьтолняют в виде остроугольных выборок в азотированном слое и прорези, параллельной линии, проходящей через остроугольг ные выборки и расположенной на противоположной стороне пластины.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭТАЛОНОВ ДЛЯ КАПИЛЛЯРНОЙ И ПОРОШКОВОЙ ДЕФЕКТОСКОПИИ | 0 |

|

SU266331A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления констрольного образца для дефектоскопии | 1977 |

|

SU714265A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-04-23—Публикация

1983-01-03—Подача