(54) КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ ОТ ВРЕДНЫХ ПРИМЕСЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения окисного меднотитанового катализатора | 1978 |

|

SU787082A1 |

| Катализатор для очистки газовых выбросов от вредных примесей | 1980 |

|

SU959820A1 |

| Катализатор для окисления аммиака и способ его приготовления | 1976 |

|

SU789152A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НАНЕСЕННЫХ КАТАЛИЗАТОРОВ | 2003 |

|

RU2234979C1 |

| Катализатор для процесса воздушно-кислородной конверсии метана | 1982 |

|

SU1097369A1 |

| Катализатор для очистки газовыхВыбРОСОВ OT ВРЕдНыХ пРиМЕСЕй | 1978 |

|

SU810256A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НАНЕСЕННЫХ КАТАЛИЗАТОРОВ | 2005 |

|

RU2284219C1 |

| Способ получения катализатора для очистки отходящего газа | 1977 |

|

SU707598A1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ ОТ ДИОКСИДА СЕРЫ | 2008 |

|

RU2372986C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2004 |

|

RU2268087C1 |

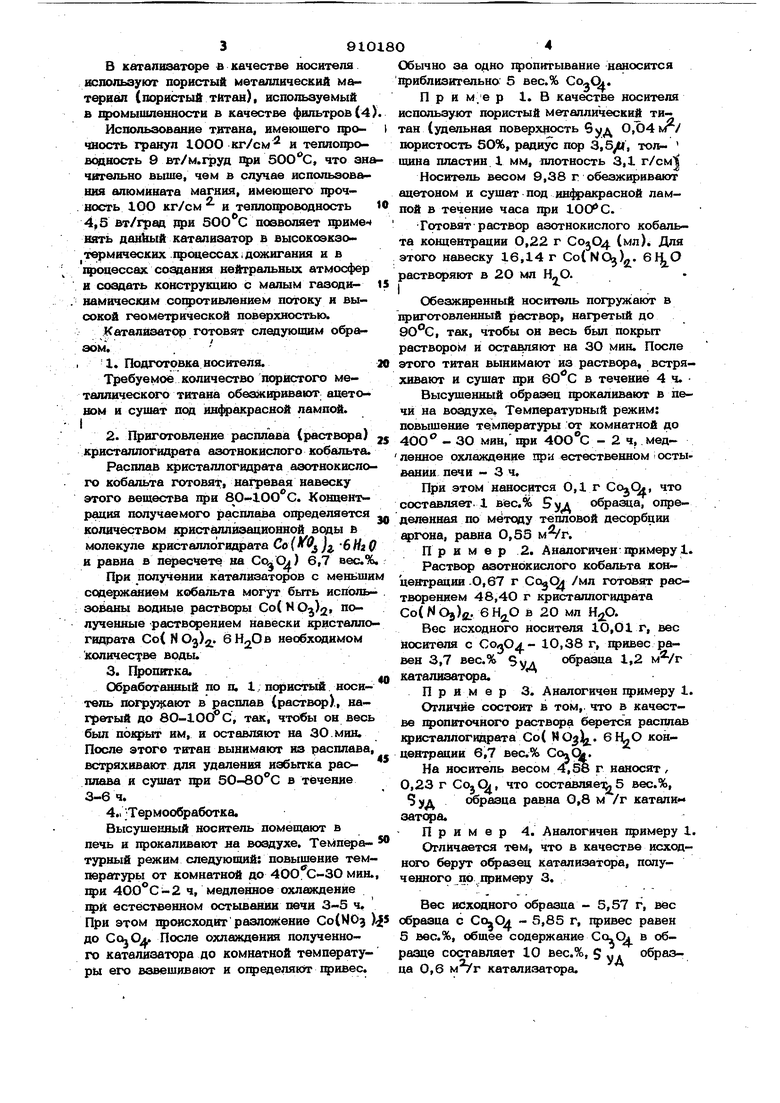

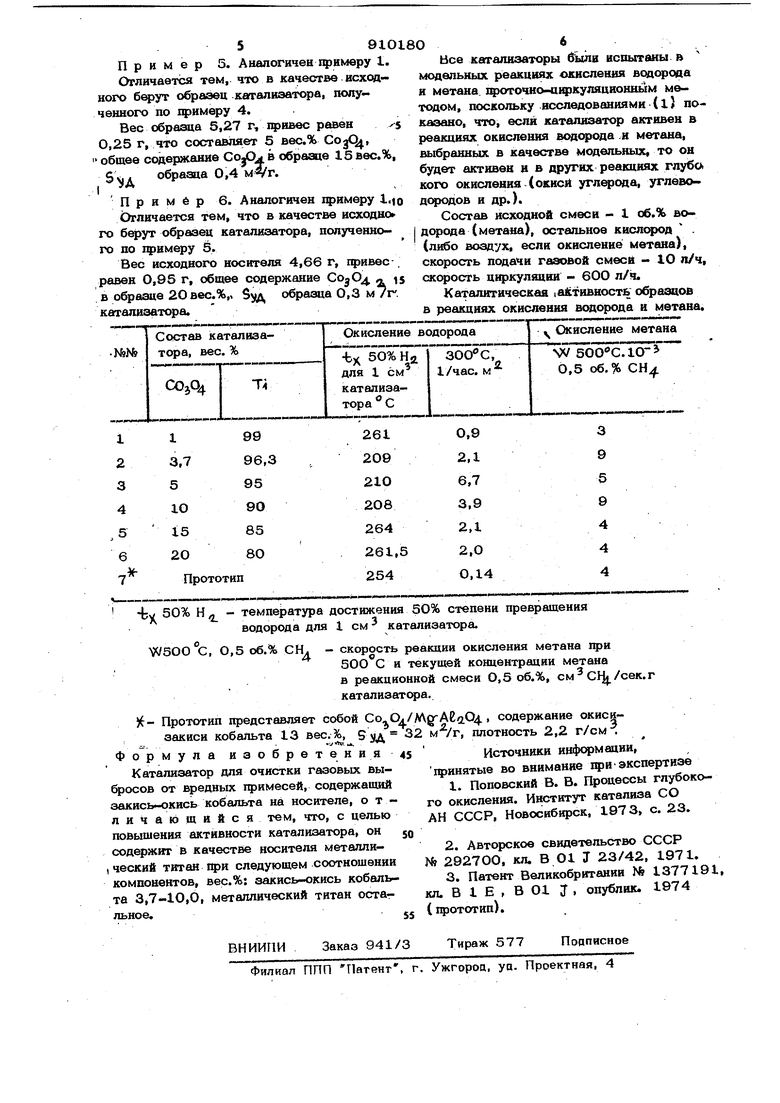

.;. I Изобретение относится к катализато«. j рам глубокого окисления, предпочтительч но, для процессов дожигания органических , щзимесей и водорода, которые присутствуют в газовьк выбросах, образующихся в результагге технологических процессов или в результате сгорания топлива двигателей. I Известно, что в процессах глубокого окисления, углеводородов, окисления СО, воаар(ща наиболее активной среди окислов переходных металлов является кись-окись кобальта . Однако характеризуется невысокой удельной поверхностью и низкой механической прочностью. Эти недостатки можно i устранить гфименением носителя. Известны катализаторы дожигания на металлических носителях, нащэимер, соде жащие платину шш палладий f2J. На1 1более близким к изобретению явля ется катализатор для очистки газовых выбросов от вредных примесей, содержащий закись-окись, квбшила на носителеалюминате магний чх следующем соотношении компонентов, вес.%: закись-ок1 ь кобальта 13-25, носитель-остальное Известный катализатор готовят пропиткой гранул носителя MQ AB Qpacmtaвом кристаллогидрата кобальта с последующей сушкой и щюкапавём ем при в течение 6ч, Однако этот катализатор нмеет невысокую активность (см. табл). Цель изобретения - повышение активности катализатора. Для этого, катализатор для очистки газовых выбросов, от вреднызс гфимесей содержит закись-окись кобальта на носителе-металлическом титане гфи следующем соотношении компонентов, вес.%: закись-окись кобальта 3,7-1О,О, носитель-остальное. Данный катализатор цо сравнению с известным обладает повышенной активностью (см. табл). В катализаторе в качестве носителя используют пористый металпическиА материал (пористый титан), используемый в 1фомыишеш1ости в качестве фильтров (4 Использование титана, имеющего прочность гранул 1000 кг/см и теплопроводность 9 вт/м.груд Е4)и , что ана Ч|ггельно выше, чем в случае использования алюмината магния, имеющего проч. ность 10О кг/см и тепло1фоводность 4,5 вт/11)ад Щ)и позволяет хфиме ч нять данный катализатор в высокоэкзот мических .{фоцессах; дожигания и в 1фоцессах создания нейтральных атмосфер и создать конструкцию с малым газод намическим со19)отивлением потоку и высокой геометрической поверхностью. :Каталйзатор готовят следующим обра эом. I -1. Подготовка носителя. Требуемое количество п йстого металлического титана обезжиривают аието ном и сушат под инфракрасной лампой. I . . ....-... 2.Приготовление расплава (раствс а) кристаллогидрата азотнокислого кобальта. Расплав кристаллогидр а азотнокисло го кобальта готовят, нагревая навеску этого вещества при 80-100 С. Концентрация получаемого расплава определяется количеством кристаллизационной воды в молекуле кристаллогидрата Co( бНгО я равна в пересчете на ) 6,7 вес.% При получении катализаторов с меньши содержанием кобальта могут быть использованы водные растворы СоСНр) i oлученные растворением иавески кристаллогидрата Со( N O), 6Н,2Ов необходимом количестве воды. 3.Пропитка. Обработанный по п, 1; псфистый носитель погружают в расплав (раствсф)., нагретый до 80-100 С, так, чтобы он весь был полфыт им, и оставляют на 30.мин. После этого титан вынимают из расплава, встряхивают для удаления избытка расплава и сушат иря 50-8 в течение 3-6 ч. 4.1 Термообработка. Высушенный носитель помещают в печь и прокаливают на воздухе. Температурный режим следующий: повышение температуры от комнатной до 40О С-30 мин. ч, медленное охлаждение прА естественном остывании печи 3-5 ч. При этом происходитразложение CoCNOj ) до CojOA. После охлаждения полученного катализатора до комнатной температурЫ его взвешивают и ощ)еделяют хфивес. Обычно за одно пропитывание наносится приблизсггельно 5 вес.% Co,,Qt. При М; е р 1. В качестве носителя использу1от пористый металлический титан (удельная поверхность в уд О,1) пористость 50%, радиус пор 3,5/1, топшина пластин 1 мм, плотность 3,1 г/см Носитель весом 9,38 г обезжиривают ацетоном и сушат под инфракрасной лампой в течение часа при . Готовят раствор азотнокислого кобальта концентрации 0,22 г CojO4 (мл). Для этого навеску 16,14 г Со( NOj). растворяют в 2О мл Н-О. . Обезжиренный носитель погружают в приготовленный раствор, нагретый до 9ОС, так, чтобы он весь бьш покрыт раствором и оставляют на ЗО мин. После этого титан вынимают из раствора, встряхивают и сушат 1ФИ в течение 4 ч. Высушенный образец щюкаливают в печи на воздухе. Темп атуоный режим: повышение температуры от комнатной до 400 - ЗО мин/ прк - 2 ч, мед ленное охлаждение щзи естественном iостывании печи -3ч. этом наносится О,1 г CojQ., что составляет. Biec.% Syjv обраааа, определенная по методу тепловой десорбции аргона, равна 0,55 . Пример 2. Аналогичен-хфим ру 1. Раствор азотнокислого кобальта концентрации .0,67 г СОаС /мл готовят растворением 48,40 г кристалпогшфата Со( N O3)jjr. 6 в 20 мл Ндр. Вес исходного носителя 1О,01 г, вес йвюсителя с 10,38 г, привес равен 3,7 вес.% SVA образца 1,2 катализатора. Пример 3. Аналогичен примеру 1. Отличие состоит в том,, что в качестве 10)опиточного раствора берется расплав кристаллогидрата Со ( НО. концентрации 6,7 вес.% CojC. На носитель весом 4,58 г наносят, 0,23 г COjQj, что составляе1;,5 вес.%, S уд образца равна 0,8 м /г катали затора. Пример 4. Аналогичен примеру 1. Отличается тем, что в качестве исходного берут образец Катализатора, полученного по щэимеру 3. Вес исходного образца - 5,57 г, вес образца с Со-О - 5,85 г, тфивес равен 5 вес.%, общее содержание Со, О, в обраэце составляет 10 вес.%, 5ул образца 0,6 м /г катализатора. 59101 Пример 5. Аналогичен 1фимеру 1. Отличается тем, что в качестве исходного образец катализатора, попу ченного по 1фимеру 4. Вес образца 5,27 г, 1фивес равен $ 0,25 г, что составляет 5 вес.% CojCJ, общее содержание образце 15 вес.%, 5 41А образца 0,4 . Пример 6. Аналогичен щ имеру I.|Q Отличается тем, что в качестве исходно го берут образец катализатора, попученного по 1фимеру 5. Вес ИСХОДН01Ч1 носителя 4,66 г, гфивес-. равен 0,9 5 г, общее содержание 2i 15 в образце 20 вес.%,. $уд образца 0,3 м/г. катализатора. 0 Все катализаторы бши испытаны в модельных реакциях окисления водорода и метана, зфоточко-аиркуляционным методом, поскольку .нсследованиямн (1} показано, что, если катализатор активен в реакциях окисления водорода .и метана, выбранных в качестве модельных, то он будет активен н в других реакциях глубо, кого окисления (oKHCit , углевопоропоб к др.). Состав исходной смеси - 1 об.% водорода (метана), остальное кислород . (либо воздух, если окисление метана), скорость подачи газовой смеси - 1О л/ч, скорость циркуляции - 60О л/ч. Каталитическая |а&тивность образцов в реакциях окисления водорода и метана.

Авторы

Даты

1982-03-07—Публикация

1980-05-07—Подача