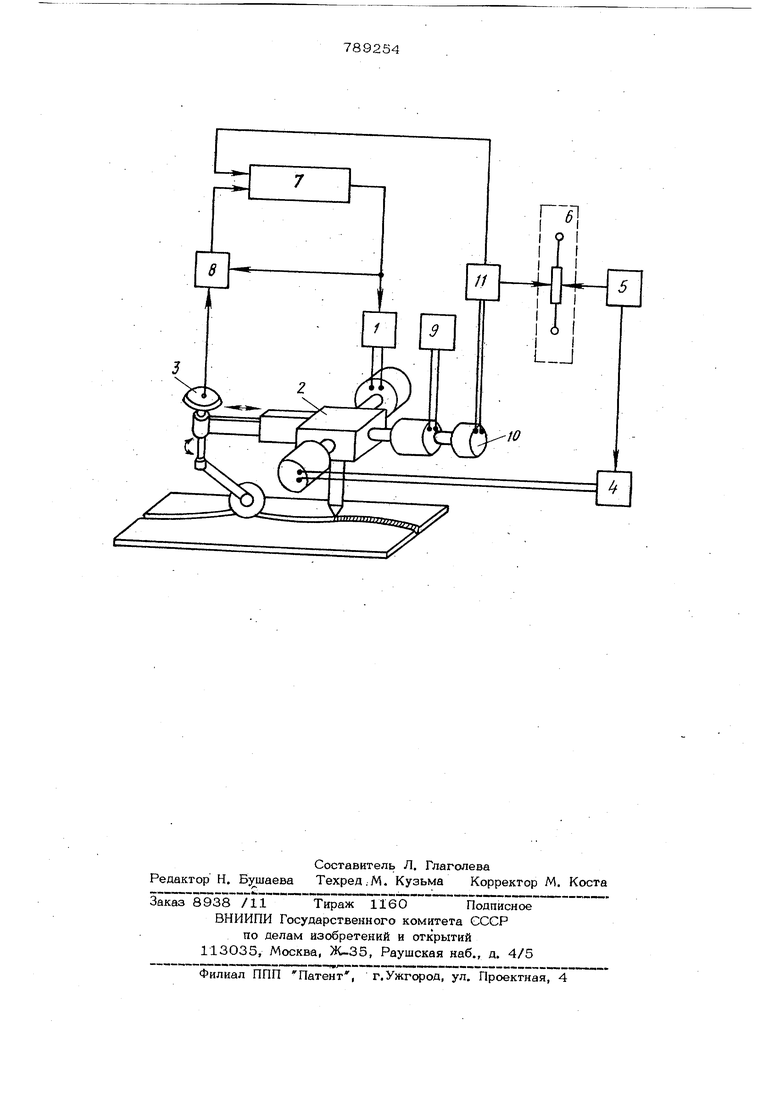

Изобретение относится к автоматиз аци в сварочном производстве и может быть использовано в сварочных аппаратах для автоматической дуговой сварки. Известно устройство для автоматического направления сварочной головки по стыку, содержащее приводы перемещения н коррекции положения сварочной головки на которой установлен датчик стыка, а также блок запаздьшания в виде магнитной ленты, привод которой с помощью электрического вала связан с приводом перемещения сварочной головки, канал записи подключен к выходу датчика стыка а канал считьшания - к приводу коррекци В известном устройстве с помощью электрического вала, связывающего приводы перемещения сварочной головки и магнит ной ленты, обеспечивается синхронизация скорости перемещения сварочной головки и магнитной ленты и синхронизация скоро ти перемещения сварочного аппарата вдол линии стыка со скоростью перемещения магнитной ленты. За счет этого считываниё информации с магнитной ленты, на которую записываются сигналы отклонения линии стыка от траектории перемещения сварочного аппарата, и коррекция положения сварочной головки производятся, в соответствии с действительным положением каждой точки линии стыка, т.е. с учетом фактического запаздывания сварочной головки относительно датчика сты- ка И. Недостаток известного устройства ограниченные технологические возможности из-за наличия направляющих для сварочного аппарата и жесткости связи между датчиком стыка и сварочной головкой. Наиболее близким к предлагаемому является устройство для автоматического направления сварочной головки,по стыку, содержащее привод коррекции положения сварочной головки, на которой установлен привод перемещения датчика стыка поперек линии стыка, блок запаздывания г сумматор, выход блока запаздывания птключен к приводу коррекции и первому входу сумматора, второй вход которого через датчик положения соединен с выходом привода перемещения датчика стыка, а выход - с входом блока запаздывания. Данное устройство обеспечивает автоматическое направление сварочной головки по стыку без использования направляющих для сварочного аппарата за счет коррекции положения сварочной головки результатом взаимного перемещения сварочной головки и датчика стыка поперек линии стыка 21. Недостатком данного устройства также явлжотся ограниченные технологические возможности, что связано с недостаточной маневренностью датчика стыка относительно сварочной головки вследствие жесткой связи между ними в направлении линии стыка. Отсутствие возможности перемещения датчика стыка вдоль линии стыка затрудняет поиск начальной точки сварки после вывода сварочного аппарата в исходное положение для сварки, ограничивает возможности маневрирования положением датчика стыка при сварке внутри полостей ограниченного объема, не позволяет осуществлять защиту датчика стыка от брызг металла при сварке путем увеличения расстояния между датчиком стыка и сварочной головкой, если это допускает конструк ция свариваемого изделия. Цель изобретения - повышение надежности устройства и расширение области его применения. Поставленная цель достигается тем, чт в устройство введены привод перемещения датчика стыка вдоль линии стыка-, связан- ньш с датчиком положения, блок задания скорости и два генератора импульсов. при этом привод перемещения датчика сты ка вдольЛИНИИ стыка связан с одним из генераторов импульсов, который соединен с регистром сдвига и блоком задания скорости, а другой генератор импульсов соединен с приводом перемещения сварочной головки и блоком Задания скорости. Введение привода перемещений датчика стыка вдоль линии стыка повышает маневренность датчика стыка относительно сварочной головки. Введение генератора импульсов, связанного с датчиком положения и с блоком задания скорости и подключенного своим выходом к сдвигающему входу регистра сдвига, позволяет синхрсмизировать скорость продвижения информации в регистре сдвига, поступающей на привод коррекции, и скорость деремещения сварочной головки с учетом изменения расстояния между сварочной голов7844 КОЙ и датчиком стыка влачь линии стыка. Повышение маневренности датчика стыка с учетом переменного запаздывания сварочной головки относительно точки измерения расширяет эксплуатационные возможности устройства. На чертеже изображена блок-схема устройства для автоматического направления сварочной головки по стыку. Устройство содержит привод 1 коррекции положения сварочной головки 2, датчик 3 стыка, установленный на сварочной головке 2 с возможностью перемещения относительно нее, привод 4 перемещения сварочной головки 2 вдоль линии стыка. Вход привода 4 перемещения подключен к вькоду генератора 5 импульсов, связанного с блоком 6 задания скорости. Устройство содержит также регистр 7 сдвига, выход которого подключен к приводу 1 коррекции и первому входу сумматора 8. Второй вход сумматора 8 соединен с датчиком 3 стыка, а выход- с информационным входом регистра 7 сдвига. Привод 9 перемещения датчика стыка вдоль линии стыка соединен с датчиком 1О положения, в качестве которого может быть многооборотный потенциометр. Другой генератор 11 импульсов связан с датчиком Ю положения и блоком 6 задания скорости, его выход подключен к сдвигающему входу регистра 7 сдвига.. Устройство для автоматического направления сварочной головки по стыку работает следующим образом./ Сварочная головка И перемещается вдоль линии сТыка с помощью привода 4 перемещения по сигналам генератора 5 импульсов. Другой генератор 11 кмпуль- сов идентичен генератору 5. Частотасигналов обоих генераторов 5 и 11 задается блоком 6 задания скорости. Отклонения линии стыка от траектории перемещения сварочной головки 2 измеряются датчиком 3 стыка и соответствующие сигналы поступают на второй вход сумматора 8 и далее на информационный вход регистра 7 сдвига. По истечении времени запаэдьшания, определяемого расстоянием между датчиком 3 стыка и сварочной головкой 2, а также скоростью перемещения последней вдоль линии стыка сигналы отклонения поступают с выхода регистра 7 сдвига на вход привода 1 коррекции. Сварочная головка 2 будет воспроизводить отклонения линии стыка, измеренные датчиком 3 стыка. Поскольку датчик 3. стыка закреплен на сварочной головке 2, то результат коррекции шоложения последней приводит к появлению ложного сигнала на выходе датчика 3 стыка. Этот сигнал поступает на второй вход сумматора 8, в котором произойдет его алгебраическое суммирование с сигналом коррекции, получаемым на выходе регистра 7 сдвига по истечении времени запаздывания. Ложньй сигнал, .таким образом будет компенсирован, а в регистр 7 сдвига поступит лишь сигнал фактического отклонения линии стыка от траектории перемещения сварочной головки 2. Синхронизация скоростей перемещения сварочной головки 2 н продвижения информации в регистре 7 сдвига обеспечивается за счет того, что генераторы 5 и 11 импульсов управляются от одного и того же блока 6 задания скорости. При необходимости изменения расстояния между датчиком 3 стыка и сварочной головко 2 включают в нужном направлении привод 9 перемещения датчика 3 стыка вдоль линии стыка. Управление приводом 9 может быть осуществлено вручную или по программе. При работе привода 9 будет изменяться частота выходного сигнала генератора 11 импульсов, так как он связан с датчиком 10 положения привода 9. Причем при увеличении расстояния между датчиком 3 стьиса и сварочной головкой 2 частота сигналов на выходе генератора 11 импульсов будет уменьщаться таким образом, чтобы это уменьщение было пропорционально величине приращения расстйяния За счет этого продвижение информации в регистре 7 замедлится в соответствии с увеличением указанного расстояния и отработка приводом 1 коррекции сигналов отклсиения линии стыка по истечении времени зйпаздьшания будет происходить в соответствии с действительным положением этих отклонений. Возможностью изменения расстояния между датчиком стыка и сварочной головкой обеспечивается маневренность датчика необходимая при поиске начальной точки сварки и при сварке внутри полостей ог1раниченного объема. Устройство позволяет увеличивать это расстояние при сварке протяженных швов с целью защиты датчика стыка от брызг . Это расстояние -может быть уменьшено при сварке коротких швов, при сварке участков вблизи, различных препятствий конструктивного характера. Устройство, таким образом имеет более ; широкие эксплуатационные возможности по сравнению с известными. Формулаизобретен ия Устройство для автоматического направления сварочной головки по стыку, содержащее привод коррекции положения сварочной головки, на котором установлен датчик стыка, привод перемещения сварочной головки,. регистр .сдвига, сумматор и датчик положения, выход регистра сдвига подключен к приводу коррекции и к . одному из входов сумматора, другой его вход связан с- датчиком стыка, а вькод с информационным входом регистра сдвига, отличающееся тем, что, с целью повышения надежности устройства и расширения области его применения, в него введены привод перемещения датчика стыка вдоль линии стыка, связанный с датчиком положения, блок задания скорости и два генератора импульсов, при этом привод перемещения датчика стыка вдоль линии стыка связан с одним из генераторов импульсов, который соединен с регистром сдвига н блоком задания скорости, а другой генератор импульсов соединен с приводом перемещения сварочной головки и findKuM задания скорости. Источники информации, принятые во внимание при экспертизе 1.Патент Японии № 179О5/68, кл. 12Ь 112.4, 29.О7.68. 2.Авторское свидетельство СССР № 660793, кл. Ь 23 К 9/10, 23.О2.77.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического копирования линии сварного соединения | 1980 |

|

SU963754A1 |

| Устройство для копирования линии стыка | 1985 |

|

SU1328105A1 |

| Способ регулирования режима дуговой сварки и устройство для его осуществления (его варианты) | 1985 |

|

SU1276454A1 |

| Устройство для копирования линии стыка | 1979 |

|

SU772762A1 |

| Устройство для направления электрода по стыку свариваемых деталей | 1983 |

|

SU1117163A2 |

| Система автоматического копирования линии сварного соединения | 1981 |

|

SU994174A1 |

| Способ сварки и устройство для его осуществления | 1987 |

|

SU1493408A1 |

| Устройство для сварки деталей слиНиЕй иХ СТыКА лОМАНОй фОРМы | 1979 |

|

SU841836A1 |

| Устройство для автоматического копирования линии сварного соединения | 1985 |

|

SU1243916A1 |

| Устройство для копирования линииСВАРНОгО СОЕдиНЕНия | 1978 |

|

SU795797A1 |

Авторы

Даты

1980-12-23—Публикация

1979-02-14—Подача