(54) УСТАНОВКА ДЛЯ ЗАКАЛКИ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для закалки колец | 1978 |

|

SU789598A1 |

| Устройство для закалки колец | 1981 |

|

SU1006517A1 |

| Автоматическое устройство загрузки колец | 1980 |

|

SU905299A1 |

| Устройство для закалки изделий | 1981 |

|

SU1014940A1 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ДЕТАЛЕЙ | 1973 |

|

SU398642A1 |

| Устройство для закалки колец | 1983 |

|

SU1118699A1 |

| Устройство для закалки деталей | 1974 |

|

SU509651A1 |

| УСТРОЙСТВО для ЗАКАЛКИ ДЕТАЛЕЙ | 1968 |

|

SU209514A1 |

| Агрегат для закалки | 1983 |

|

SU1100324A1 |

| Агрегат для закалки изделий | 1983 |

|

SU1148882A1 |

1

Изобретение относится к термическому оборудованию для закалки деталей типа колец путем их вращения в закалочной среде.

Известно устройство для закалки колец, содержащее закалочньй бак, валки с приводом для вращения колец, механизм загрузки в виде конвейера, снабженного обгонными и предохранительными муфтами, и механизм выгрузки I.

Наиболее близким к предлагаемому по технической сущности является устройство для закалки деталей типа колец, содержащее закалочный бак, механизм подъема и опускания с кареткой, механизм вращения колец с приводом, механизмы загрузки и выгрузки Г2 .

Недостатками этих устройств являются ограничение в узких пределах номенклатуры обрабатываемых деталей (диаметра колец) и производительности установки (невозможность изменения

числа ручьев, подаваемых из печи к баку) .

Цель изобретения - повышение производительности закалочного устройства путем увеличения числа загружаемых на механизм вращения колец и расширение диапазона их типоразмеров (диаметра).

Эта цель достигается тем, что механизм вращения устройства для за.калки деталей имеет шарнирно со.единенную с подъемной кареткой раму, с закрепленной на ней рамкой с роликовыми упорами, и ленточный транспортер, установленный под рамкой, при этом рамка с роликовыми упорами выполнена сменной.

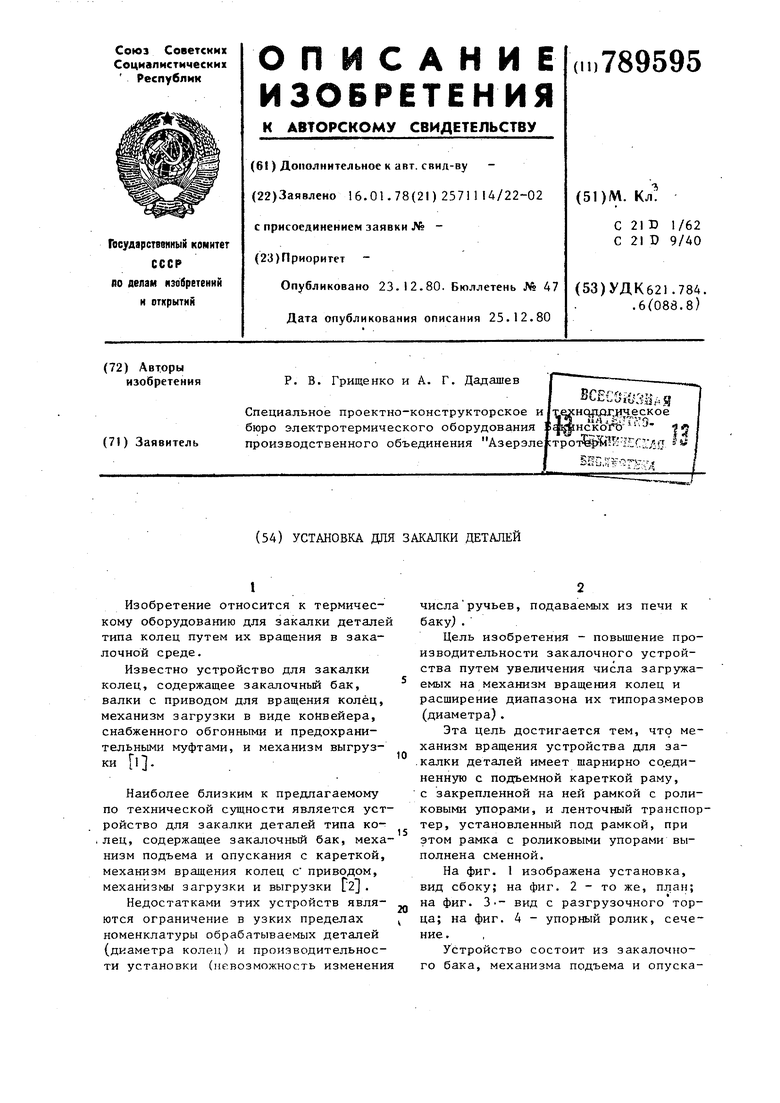

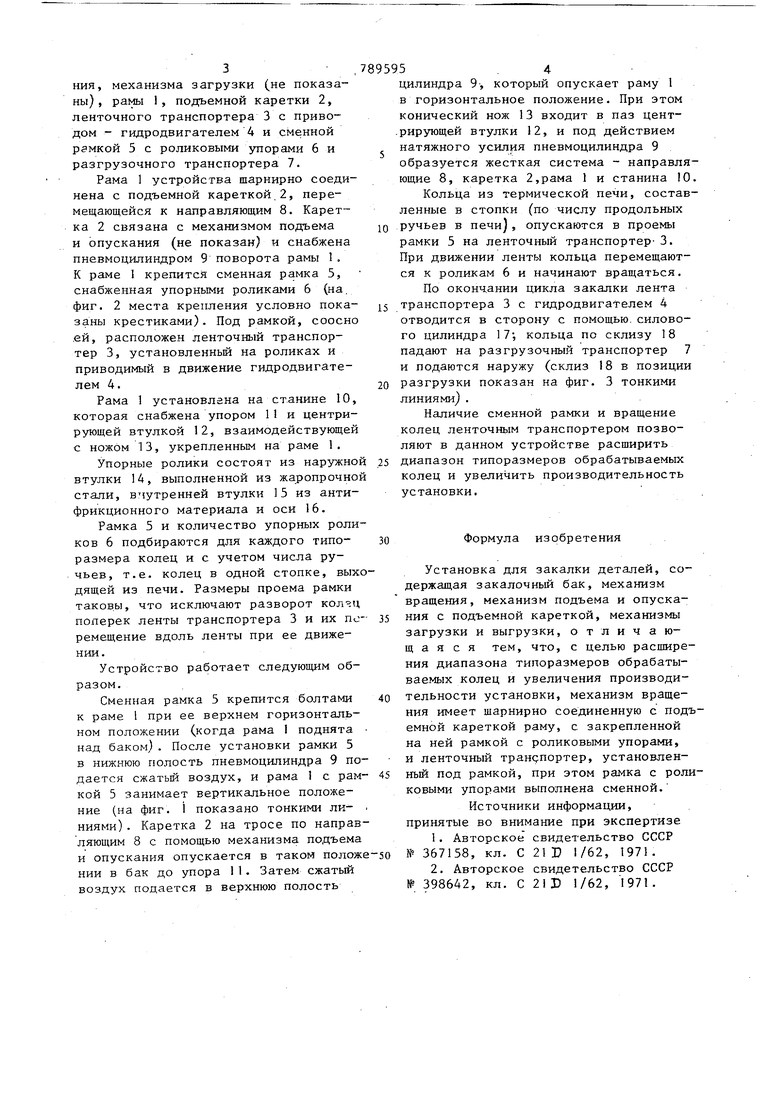

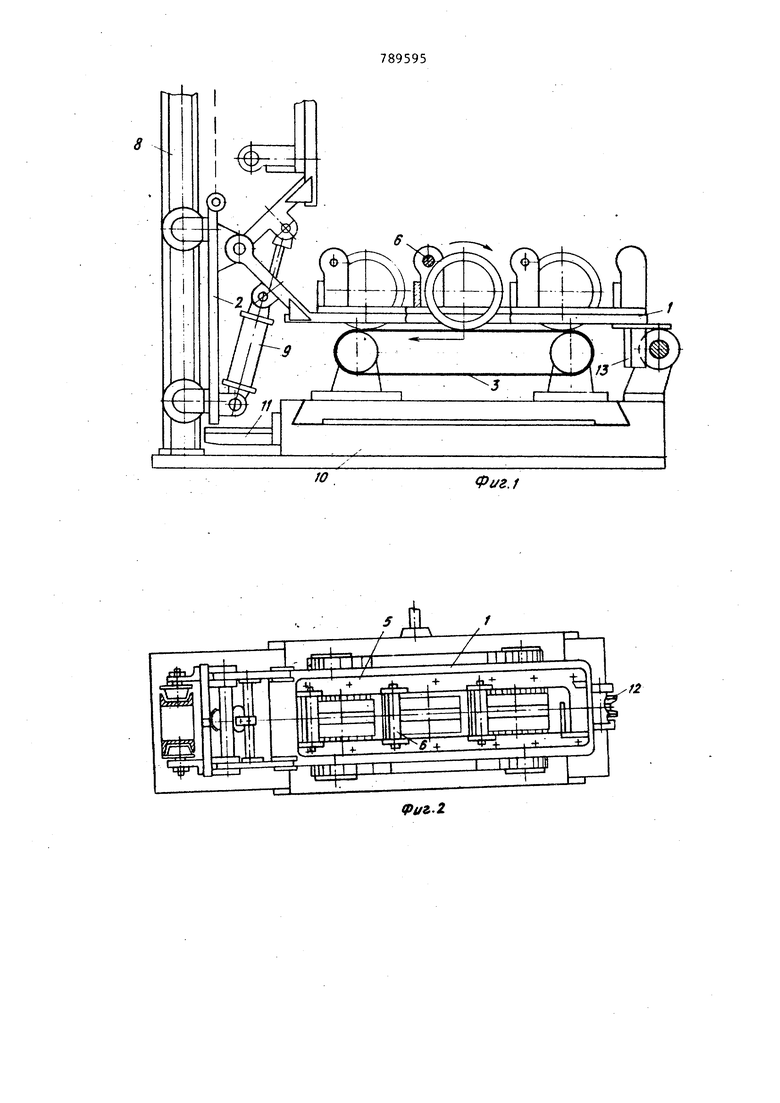

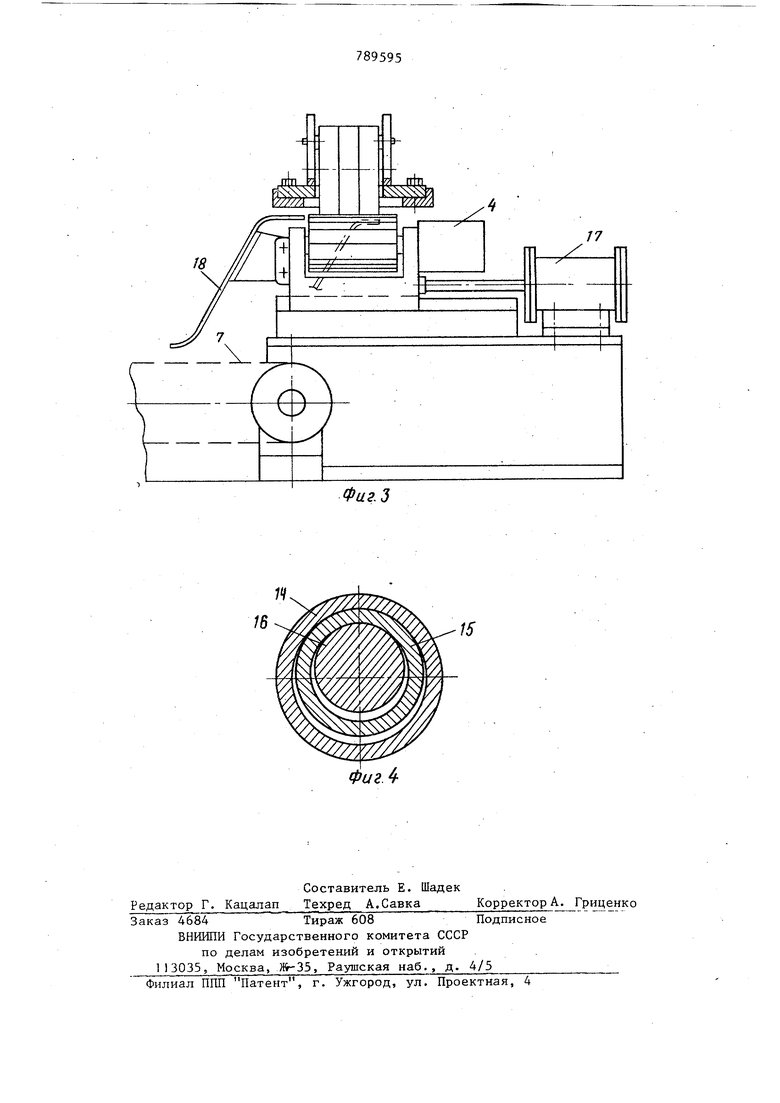

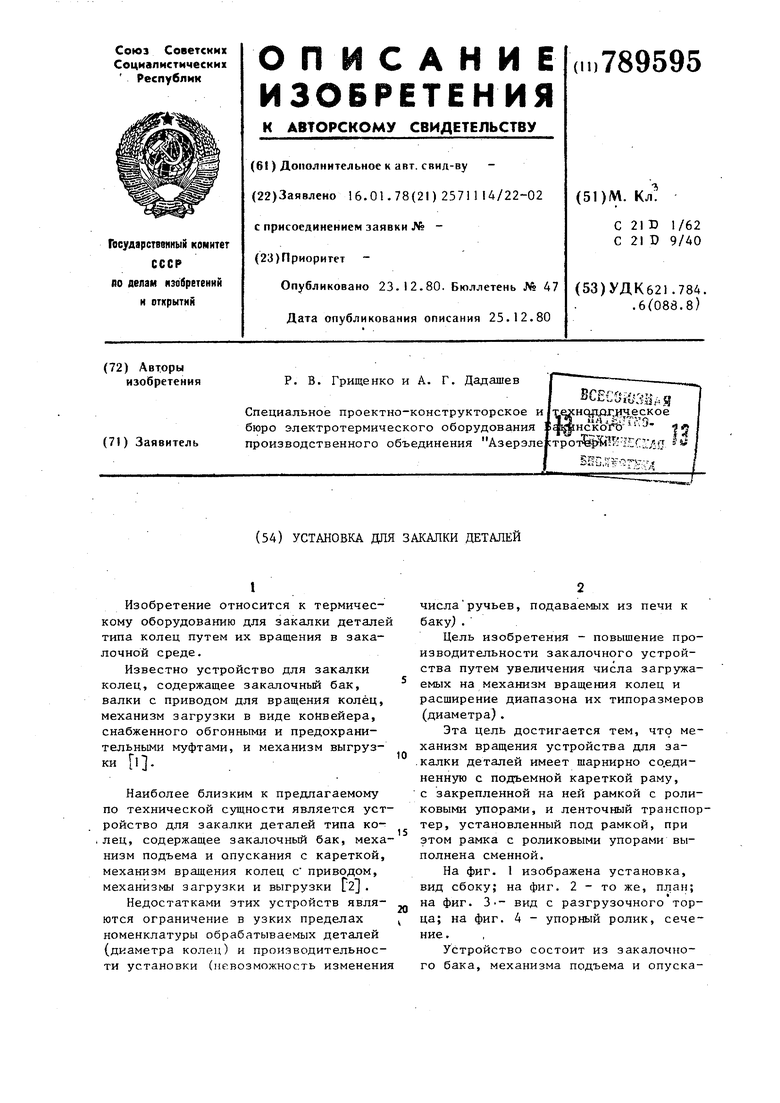

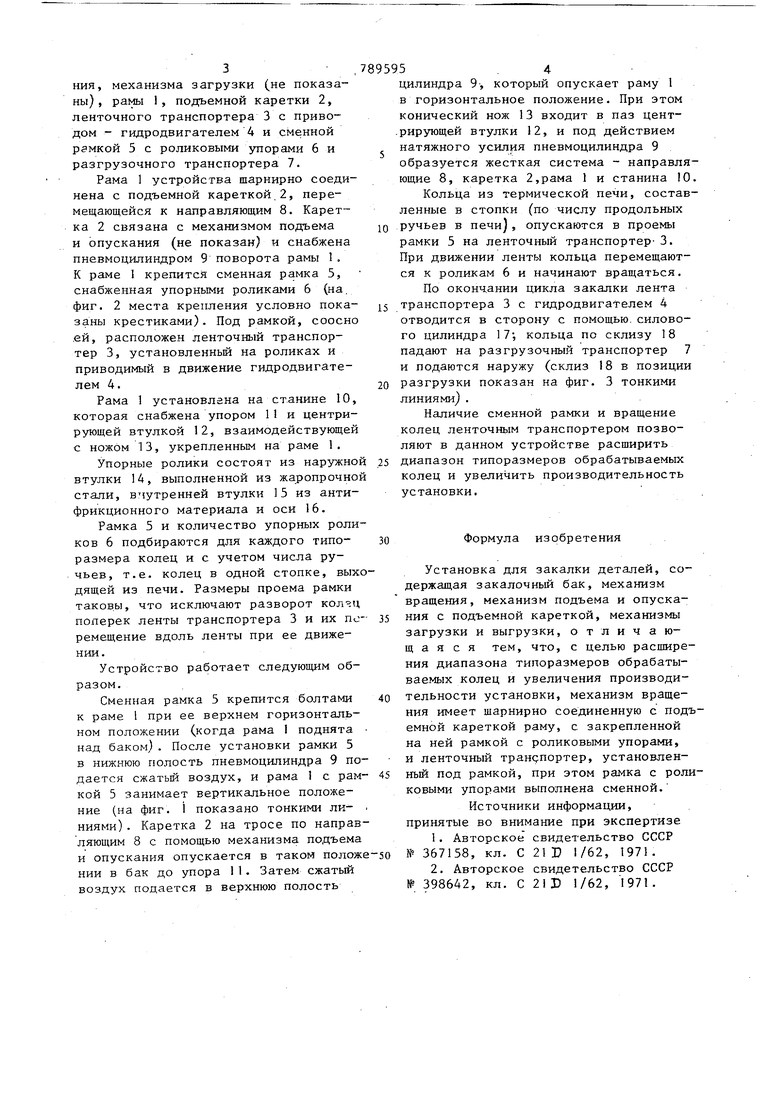

На фиг. 1 изображена установка, вид сбоку, на фиг. 2 - то же, план; на фиг. 3- вид с разгрузочного торца; на фиг. 4 - упорный ролик, сечение.

Устройство состоит из закалочного бака, механизма подъема и опускания, механизма загрузки (не показаны) , рамы 1, подъемной каретки 2, ленточного транспортера 3 с приводом - гидродвигателем 4 и сменной рамкой 5 с роликовыми упорами 6 и разгрузочного транспортера 7.

Рама 1 устройства шарнирно соединена с подъемной кареткой.2, перемещающейся к направляющим 8. Каретка 2 связана с механизмом подъема и опускания (не показан) и снабжена пневмоцилиндром 9 поворота рамы 1. К раме 1 крепится сменная рамка 5, снабженная упорными роликами 6 (на, фиг. 2 места крепления условно показаны крестиками). Под рамкой, соосно ,ей, расположен ленточный транспортер 3, установленньй на роликах и приводимый в движение гидродвигателем 4.

Рама 1 установлена на станине 10, которая снабжена упором 11 и центрирующей втулкой 12, взаимодействующей с ножом 13, укрепленным на раме 1.

Упорные ролики состоят из наружно втулки 14, выполненной из жаропрочно стали, внутренней втулки 15 из антифрикционного материала и оси 16.

Рамка 5 и количество упорных роликов 6 подбираются для каждого типоразмера колец и с учетом числа ручьев, т.е. колец в одной стопке, выхдящей из печи. Размеры проема рамки таковы, что исключают разворот коляц поперек ленты транспортера 3 и их по ремещение вдоль ленты при ее движении .

Устройство работает следующим образом.

Сменная рамка 5 крепится болтами к раме 1 при ее верхнем горизонтальном положении (когда рама I поднята над баком). После установки рамки 5 в нижнюю полость пневмоцилиндра 9 подается сжатьй воздух, и рама 1 с рам кой 5 занимает вертикальное положение (на фиг. i показано тонкими линиями). Каретка 2 на тросе по направляющим 8 с помощью механизма подъема и опускания опускается в таком полож НИИ в бак до упора 11. Затем сжатый воздух подается в верхнюю полость

цилиндра 9-, который опускает раму 1 в горизонтальное положение. При этом конический нож 13 входит в паз цент.рирующей втулки 12, и под действием натяжного усилия пневмоцилиндра 9 образуется жесткая система - направляющие 8, каретка 2,рама 1 и станина 10

Кольца из термической печи, составленные в стопки (по числу продольных ручьев в печи), опускаются в проемы рамки 5 на ленточный транспортер- 3. При движении ленты кольца перемещаются к роликам 6 и начинают вращаться.

По окончании цикла закалки лента транспортера 3 с гидродвигателем 4 отводится в сторону с помощью, силового цилиндра 17-, кольца по склизу 18 падают на разгрузочный транспортер 7 и подаются наружу (склиз 18 в позиции разгрузки показан на фиг. 3 тонкими линиями) ..

Наличие сменной рамки и вращение колец ленточным транспортером позволяют в данном устройстве расширить диапазон типоразмеров обрабатываемых колец и увеличить производительность установки.

Формула изобретения

Установка для закалки деталей, содержащая закалочный бак, механизм вращения, механизм подъема и опускания с подъемной кареткой, механизмы загрузки и выгрузки, о т л и ч а ющ а я с я тем, что, с целью расширения диапазона типоразмеров обрабатываемых колец и увеличения производительности установки, механизм вращения имеет шарнирно соединенную с подемной кареткой раму, с закрепленной на ней рамкой с роликовыми упорами, и ленточный транспортер, установленньй под рамкой, при этом рамка с ролковыми упорами выполнена сменной.

Источники информации, принятые во внимание при экспертизе

8

/V

Физ.З

Фиг А

Авторы

Даты

1980-12-23—Публикация

1978-01-16—Подача