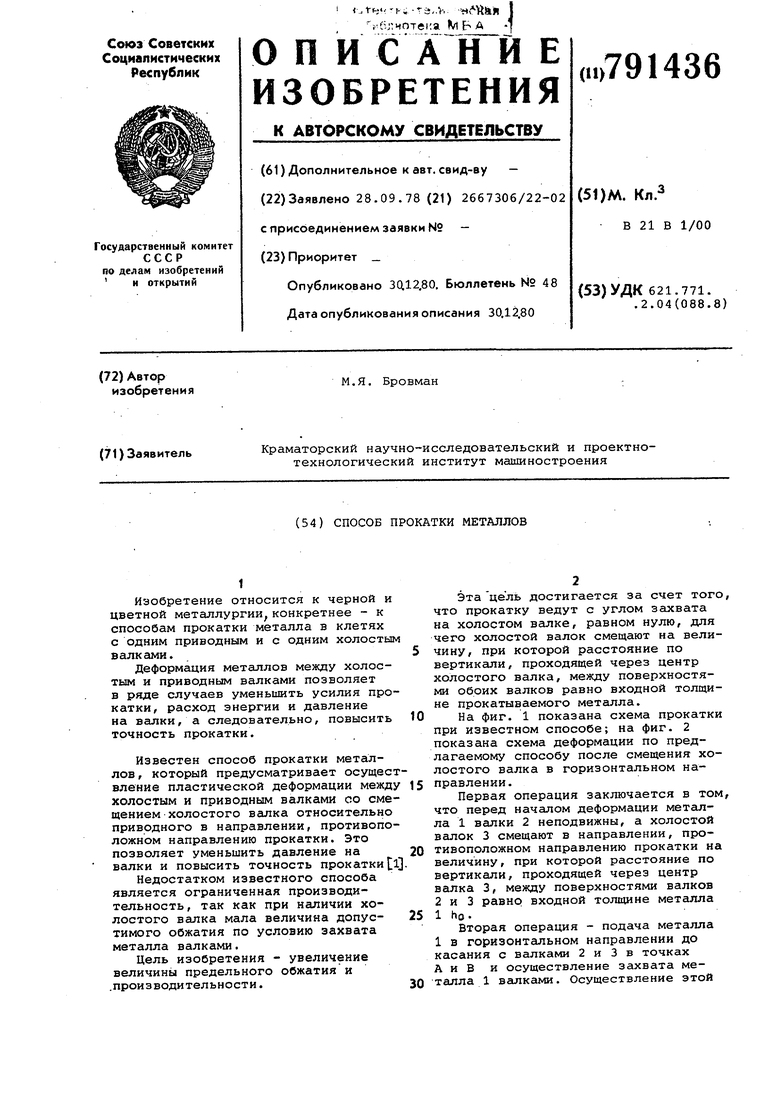

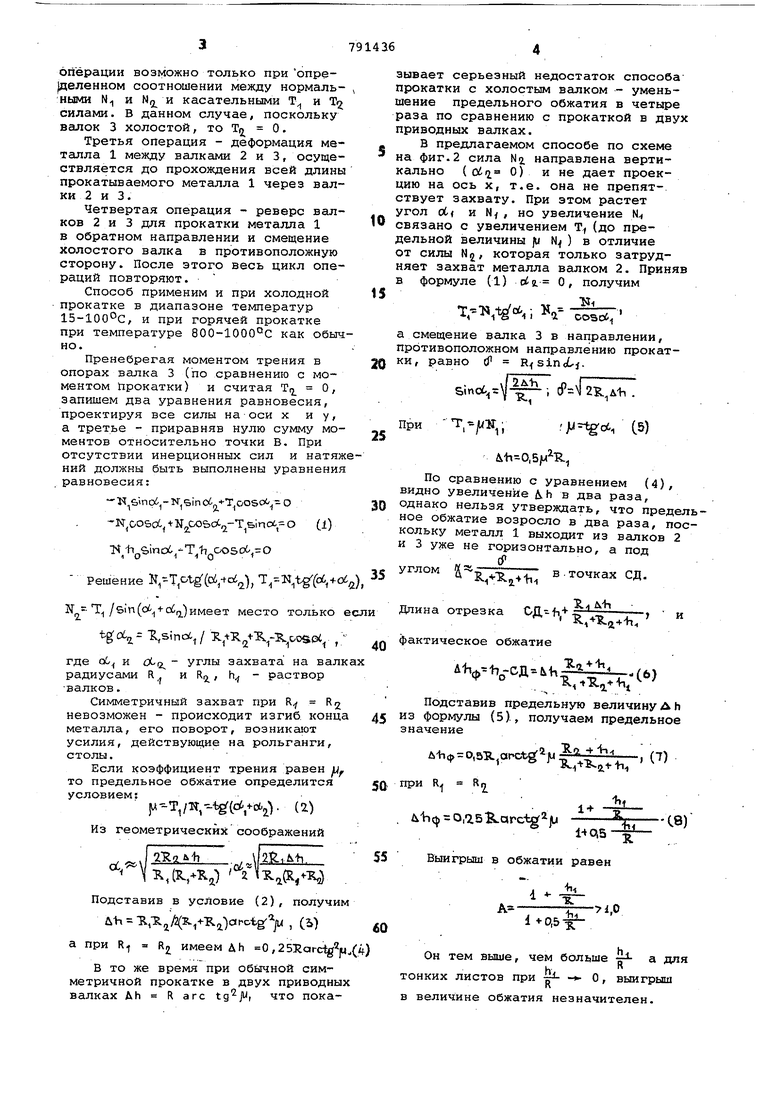

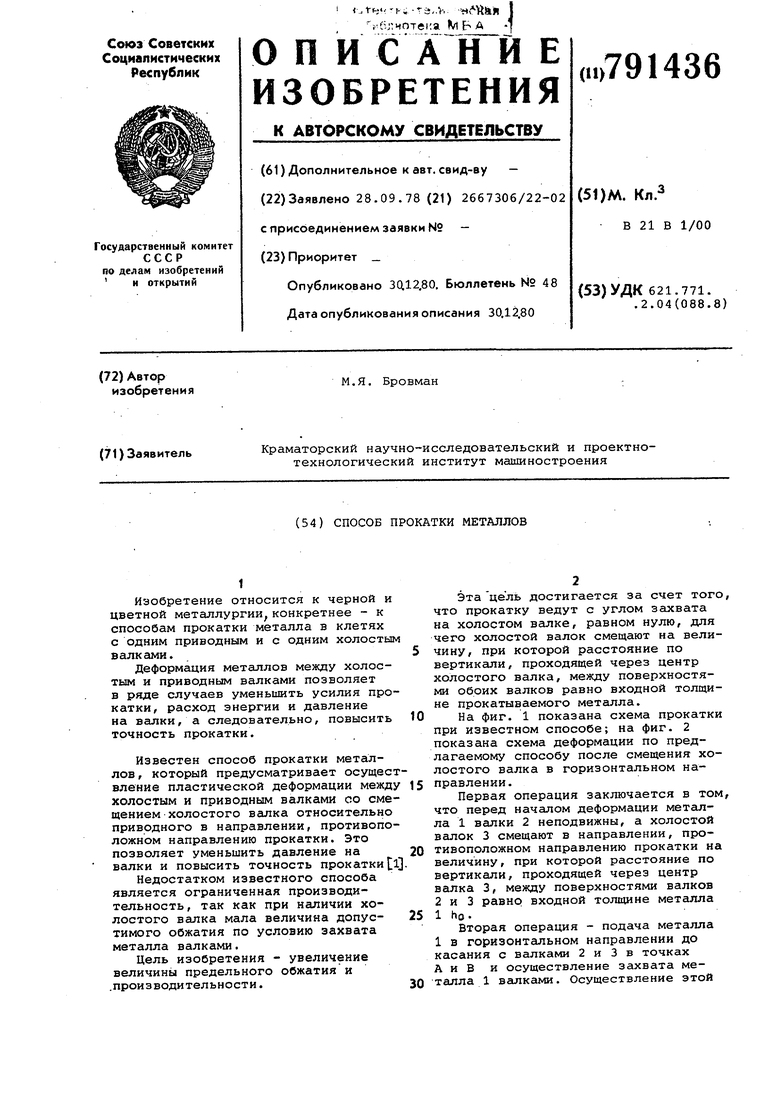

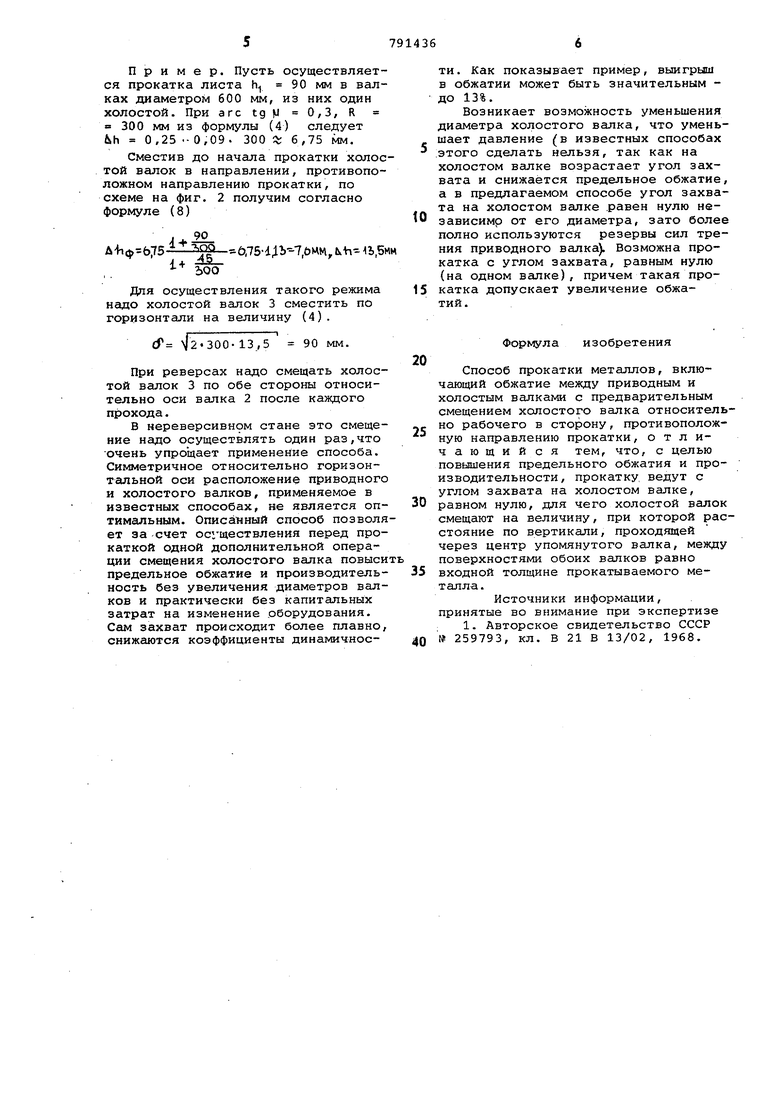

Изобретение относится к черной и цветной металлургии,конкретнее - к способам прокатки металла в клетях о одним приводным и с одним холостым валками. Деформация металлов между холостым и приводным валками позволяет в ряде случаев уменьшить усилия про катки, расход энергии и давление на валки, а следовательно, повысить точность прокатки. Известен способ прокатки металлов , который предусматривает осущест вление пластической деформации между холостым и приводным валками оо смещением холостого вёшка относительно приводного в направлении, противоположном направлению прокатки. Это позволяет уменьшить давление на валки и повысить точность прокатки J Недостатком известного способа является ограниченная производительность , так как при наличии холостого валка мала величина допустимого обжатия по условию захвата металла валками. Цель изобретения - увеличение величины предельного обжатия и .производительности. Эта цель достигается за счет того, что прокатку ведут с углом захвата на холостом валке, равном нулю, для чего холостой валок смещают на величину, при которой расстояние по вертикали, проходящей через центр холостого валка, между поверхностями обоих валков равно входной толщине прокатываемого металла. На фиг. 1 показана схема прокатки при известном способе; на фиг. 2 показана схема деформации по предлагаемому способу после смещения холостого валка в горизонтальном направлении. Первая операция заключается в том, что перед началом деформации метёшла 1 валки 2 неподвижны, а холостой валок 3 смещают в направлении, противоположном направлению прокатки на величину, при которой расстояние по вертикали, проходящей через центр валка 3, между поверхностями валков 2 и 3 равно входной толщине металла 1 hoВторая операция - подача металла 1 в горизонтальном направлении до касания с валками 2 и 3 в точках А и В и осуществление захвата металла 1 валками. Осуществление этой операции возможно только при опре(деленном соотношении между нормаль:ными N и NQ и касательными Т и Т силами. В данном случае, поскольку валок 3 холостой, то Tij О. Третья операция - деформация металла 1 между валками 2 и 3, осуществляется до прохождения всей длины прокатываемого металла 1 через валки 2 и 3. Четвертая операция - реверс валков 2 и 3 для прокатки металла 1 в обратном направлении и смещение холостого валка в противоположную сторону. После этого весь цикл операций повторяют. Способ применим и при холодной прокатке в диапазоне температур 15-100с, и при горячей прокатке при температуре 800-1000°С как обьга но. Пренебрегая моментом трения в опорах валка 3 (по сравнению с моментом Прокатки) и считая Tij О, запишем два уравнения равновесия, проектируя все силы на оси х и у, а третье - приравняв нулю сумму моментов относительно точки В. При отсутствии инерционных сил и натяж ний должны быть выполнены уравнения равновесия: W eino -Njeinoi+T|0oso -o NjOOSci +N2po6c.,-T sinc36,- о 14,-hpS-in o6 - T -hg005o6,о Решение N -T otg-Coi toi), ( Jf (o -i-ot,j)HMeeT место только если OL :R,sinoiJ T.,-5.(oS0C. ,; где оС и оСо - углы захвата на валках радиусами R и RQ , h - раствор валков. Симметричный захват при R Rg невозможен - происходит изгиб конца металла, его поворот, возникают усилия, действующие на рольганги, столы. Если коэффициент трения равен f то предельное обжатие определится условием: ,(rf,-ct,,V (2) геометрических соображений . iJgbh ) 2 t:R(R,Подставив в условие (2), получим йъ Ti,:,j/2(.,K,i}c t-ctef ju , (i) Q а при R Rj, имеем Ah 0,251larcr |u(4) В то же время при обычной симметричной прокатке в двух приводных валках ДН R arc , что покаДлфа из зн 5{J пр то в зывает серьезный недостаток способа прокатки с холостым валком - уменьшение предельного обжатия в четыре раза по сравнению с прокаткой в двух приводных валках. В предлагаемом способе по схеме на фиг.2 сила Nj. направлена вертикально ( oi(i 0) и не дает проекцию на ось X, т.е. она не препятствует захвату. При этом растет угол ot и Nf , но увеличение N связано с увеличением Т (до предельной величины /U N ) в отличие от силы Ng, которая только затрудняет захват металла валком 2. Приняв в формуле (1) О, получим XT.tgc, i е TS a смещение валка 3 в направлении, противоположном направлению прокатки, равно (Я . , (5) ,., По сравнению с уравнением (4), видно увеличение h в два раза, однако нельзя утверждать, что предельное обжатие возросло в два раза, поскольку металл 1 выходит из валков 2 и 3 уже не горизонтально, а под сЯ углом 2. в точках СД. на отрезка , . „ 1.д . тическое обжатие .(b) Подставив предельную величину Л h формулы (5)., получаем предельное ачение .1,,o,b,c.notg..V и R, Ьц) 0,7.5 R-arctg jU Выигрыш в обжатии равен 1.0,5 а для Он тем выше, чем больше нких листов при 5- О, выигрыш величине обжатия незначителен.

Пример. Пусть осуществляется прокатка листа h 90 мм в валках диаметром 600 мм, из них один холостой. При arc tgM 0,3, R 300 мм из формулы (4) следует &h 0,25 0,09. 300 6,75 мм.

Сместив до начала прокатки холостой валок в направлении, противоположном направлению прокатки, по схеме на фиг. 2 получим согласно формуле (8)

. 90 -д,75-1ДЪНбММ,,5м

Ь

Для осуществления такого режима надо холостой валок 3 сместить по горизонтали на величину (4). f J2.300- 13,5 90 При реверсах надо смещать холостой валок 3 по обе стороны относительно оси валка 2 после каждого прохода. В нереверсивном стане это смещение надо осуществлять один раз,что очень упрощает применение способа. Симметричное относительно горизонтальной оси расположение приводного и холостого валков, применяемое в известных способах, не является оптимальным. Описанный способ позволя ет за счет осуществления перед прокаткой одной дополнительной операции смещения холостого валка повыси предельное обжатие и производительность без увеличения диаметров валков и практически без капитальных затрат на изменение оборудования. Сам захват происходит более плавно, снижаются коэффициенты динамичноети. Как показывает пример, выигрыш в обжатии может быть значительным до 13%.

Возникает возможность уменьшения дис1метра холостого валка, что уменьшает давление (в известных способах :этого сделать нельзя, так как на холостом валке возрастает угол захвата и снижается предельное обжатие, а в предлагаемом способе угол захвата на холостом валке равен нулю не0зависимр от его диаметра, зато более полно используются резервы сил трения приводного валка). Возможна прокатка с углом захвата, равным нулю (на одном валке), причем такая про5катка допускает увеличение обжатий. изобретения Способ прокатки металлов, включающий обжатие между приводным и холостым валками с предварительным смещением холостого валка относительно рабочего в сторону, противоположную направлению прокатки, отличающийся тем, что, с целью повышения предельного обжатия и производительности, прокатку ведут с углом захвата на холостом валке, равном нулю, для чего холостой валок смещают на величину, при которой расстояние по вертикали, проходящей через центр упомянутого валка, между поверхностями обоих валков равно входной толщине прокатываемого металла. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 259793, кл. В 21 В 13/02, 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки металлов | 1978 |

|

SU791435A1 |

| СПОСОБ ПРОКАТКИ ТОНКИХ ЛЕНТ | 1993 |

|

RU2061563C1 |

| СТАН ДЛЯ ПРОКАТКИ ТОНКИХ ЛЕНТ | 1993 |

|

RU2082513C1 |

| Способ прокатки кольцевых изделий и устройство для его осуществления | 1990 |

|

SU1792780A1 |

| Способ реверсивной прокатки крупных заготовок | 1989 |

|

SU1697917A1 |

| Способ прокатки полос | 1987 |

|

SU1574294A1 |

| Способ прокатки полос | 1989 |

|

SU1690868A1 |

| Способ прокатки металлов | 1984 |

|

SU1243848A1 |

| Способ прокатки труб на редукционном стане и технологический инструмент для его осуществления | 1988 |

|

SU1523201A1 |

| Способ прокатки | 1988 |

|

SU1629117A1 |

Авторы

Даты

1980-12-30—Публикация

1978-09-28—Подача