(54) СПОСОБ ПРОКАТКИ МЕТАЛЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки металлов | 1978 |

|

SU791436A1 |

| СПОСОБ АССИМЕТРИЧНОЙ ПРОКАТКИ ПЕРЕДНИХ КОНЦОВ ТОЛСТЫХ ЛИСТОВ НА РЕВЕРСИВНЫХ СТАНАХ | 2012 |

|

RU2486974C1 |

| Способ прокатки | 1980 |

|

SU1009541A1 |

| СТАН ДЛЯ ГОРЯЧЕЙ ПРОКАТКИ, ЛИНИЯ СТАНА ГОРЯЧЕЙ ПРОКАТКИ, СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ И СПОСОБ МОДЕРНИЗАЦИИ ПРОКАТНОГО СТАНА | 1992 |

|

RU2126729C1 |

| Способ прокатки | 1988 |

|

SU1629117A1 |

| Способ прокатки полос | 1991 |

|

SU1789315A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ ЛИСТОВОЙ СТАЛИ С ОРИЕНТИРОВАННОЙ СТРУКТУРОЙ | 2008 |

|

RU2411092C1 |

| Способ обжатия в валках | 1984 |

|

SU1215770A1 |

| Рабочий валок черновой прокатной клети | 1988 |

|

SU1574299A1 |

| СПОСОБ ПОВЫШЕНИЯ ДОЛГОВЕЧНОСТИ ПРОКАТНЫХ ВАЛКОВ ШИРОКОПОЛОСОВЫХ СТАНОВ ГОРЯЧЕЙ ПРОКАТКИ | 2004 |

|

RU2254180C1 |

1

Изобретение относится к области черной и цветной металлургии , конкретнее - к способам прокатки, преимущественно листов и штрипса.

Технический уровень современных 5 способов прокатки характеризуется широким применением ассиметричных процессов, обеспечивающих уменьшение давления на валки и разнотолщинности.10

Известен способ деформации прокатываемого листа в валках, вращающихся с различными скоростями, при этом скорость попеременно меняют вьние то на одном, то на другом валке ij , 15

Также известен способ деформации металла в валках разных диаметров, при котором валок меньшего диаметра во время прокатки смещен по горизонтали относительно оси валка большего 20 диаметра 2 ,

Недостатком известных способов является уменьшение допустимого по условиям захвата прокатываемого лис- 25 та обжатия, а следовательно, и производительности прокатных станов.

Буксование происходит на валке меньшего диаметра, а возможности валка большего диаметра не используются, 30

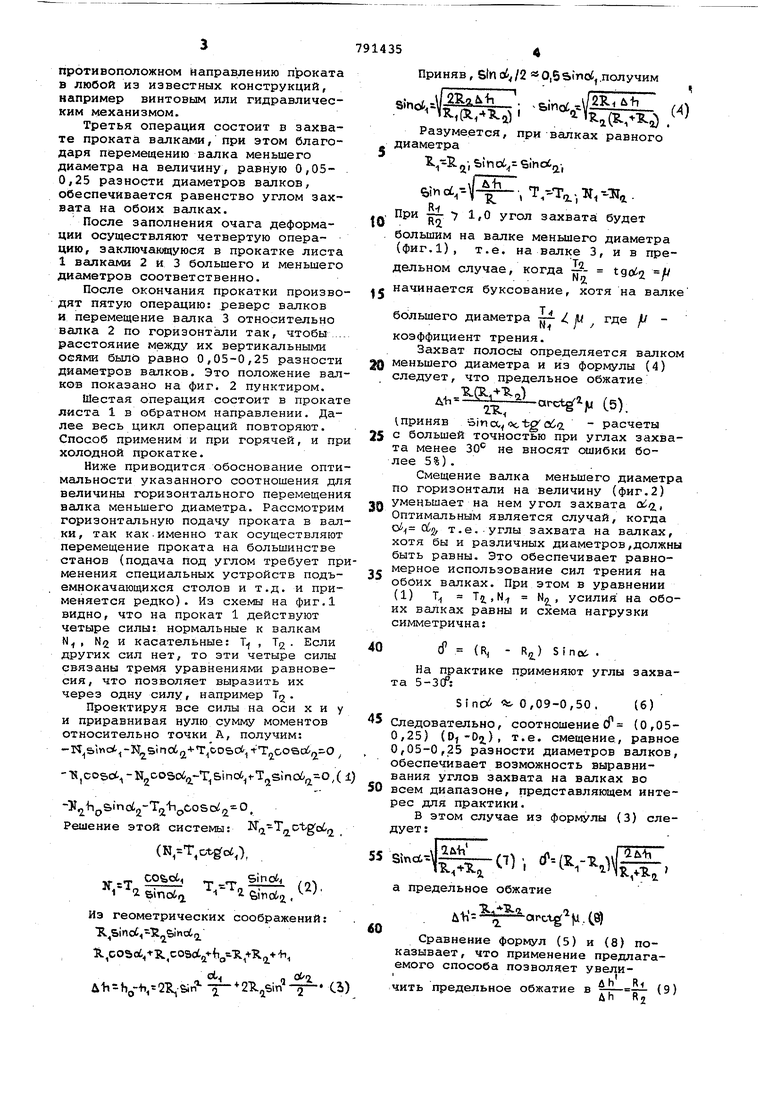

Цель изобретения - увеличение, без увеличения диаметра валков, пре-. дельного угла захвата при деформации метёшла в валках разных диаметров. Эта цель достигается за счет того, что перед пропуском валок меньшего диаметра перемещают в горизонтальном направлении относительно валка большего диаметра в направлении, противоположном направлению прокатки так, чтобы расстояние между вертикальнылш ося№1 валков было равным 0,05-0,25 разности их диаметров.

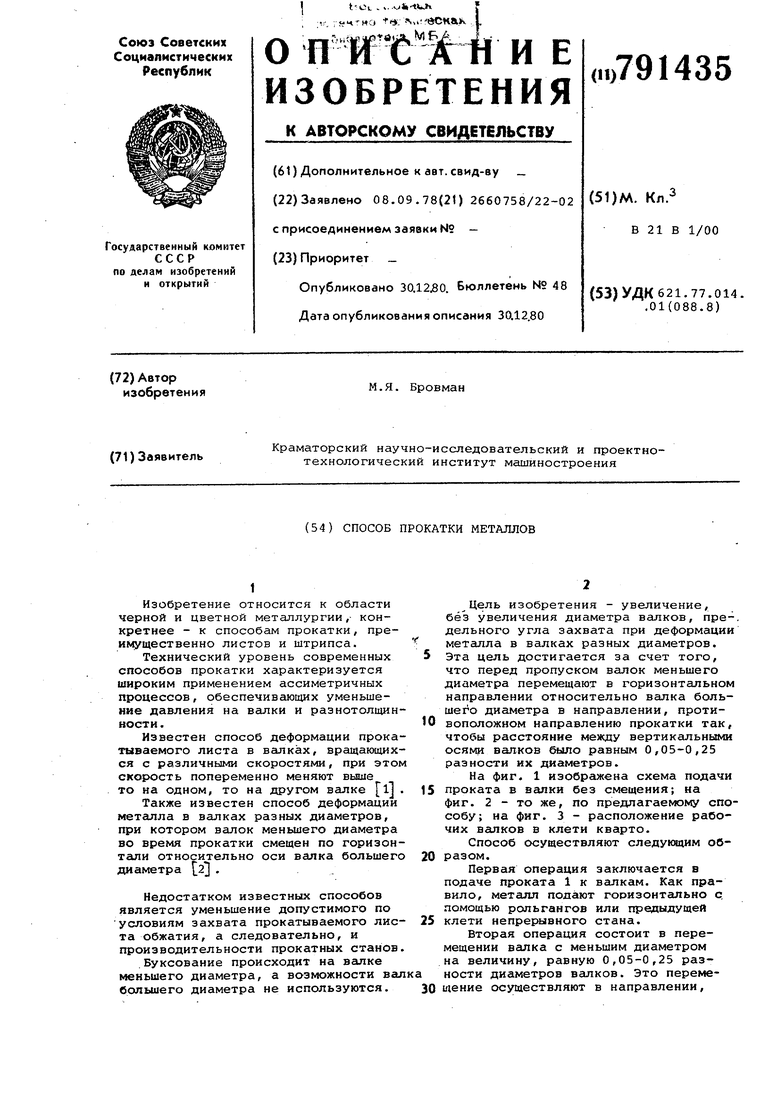

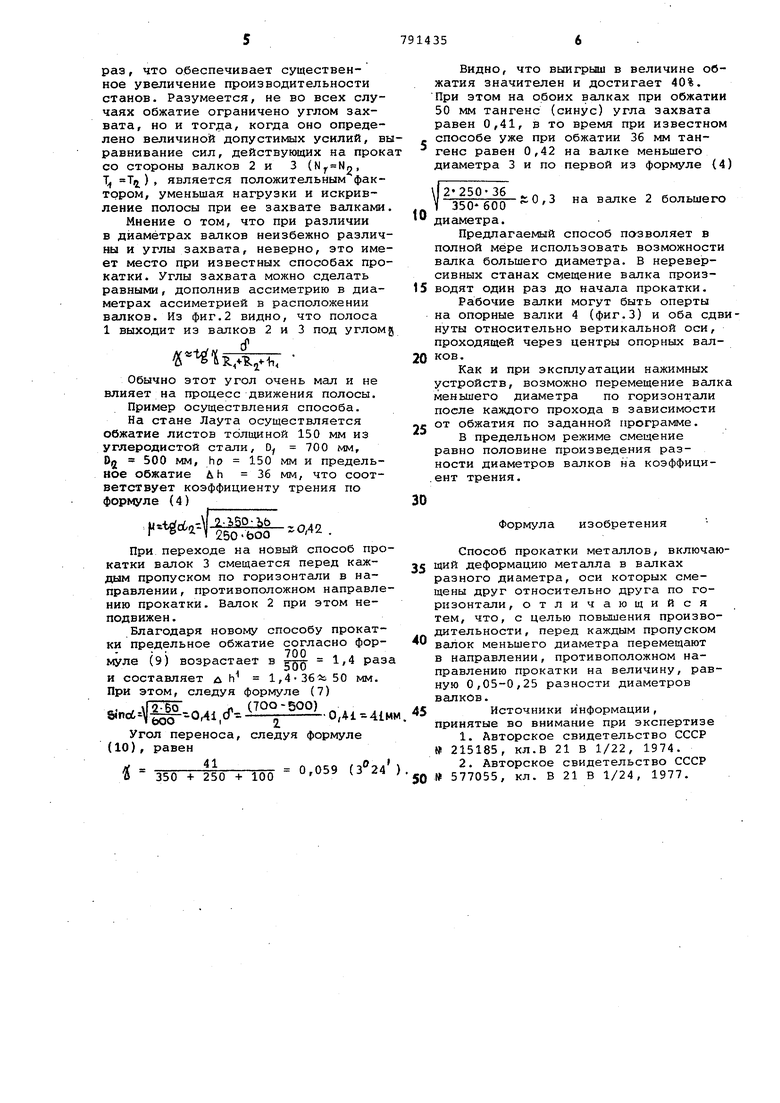

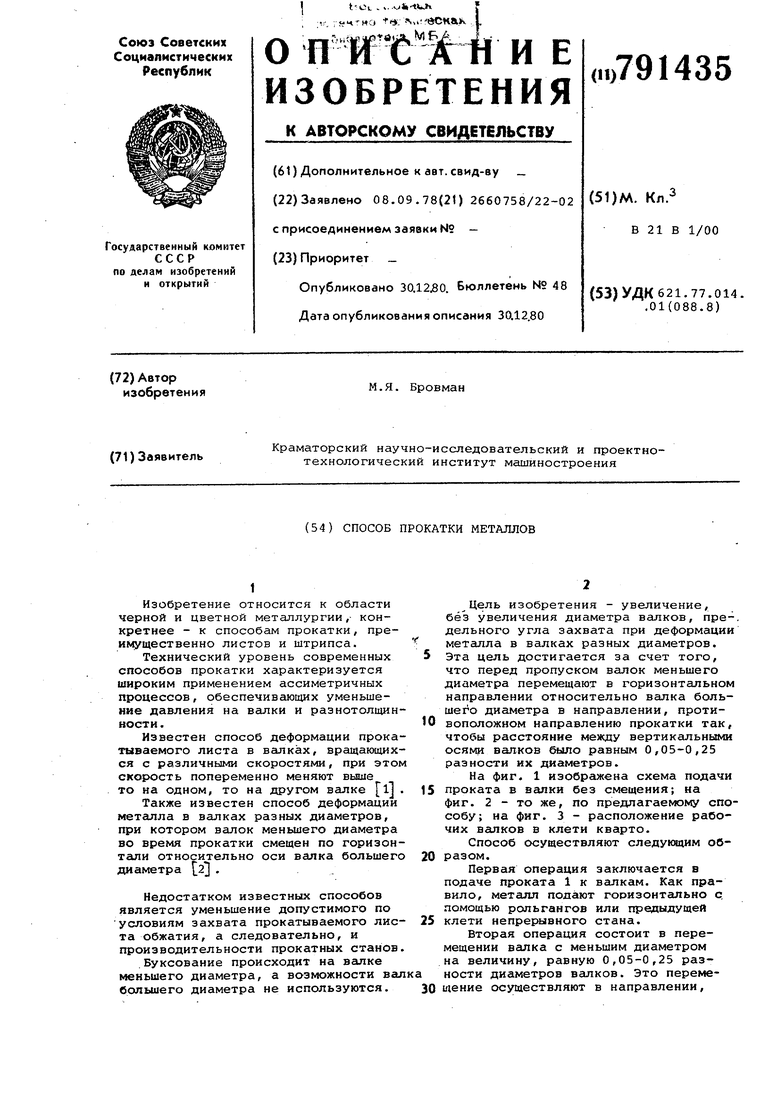

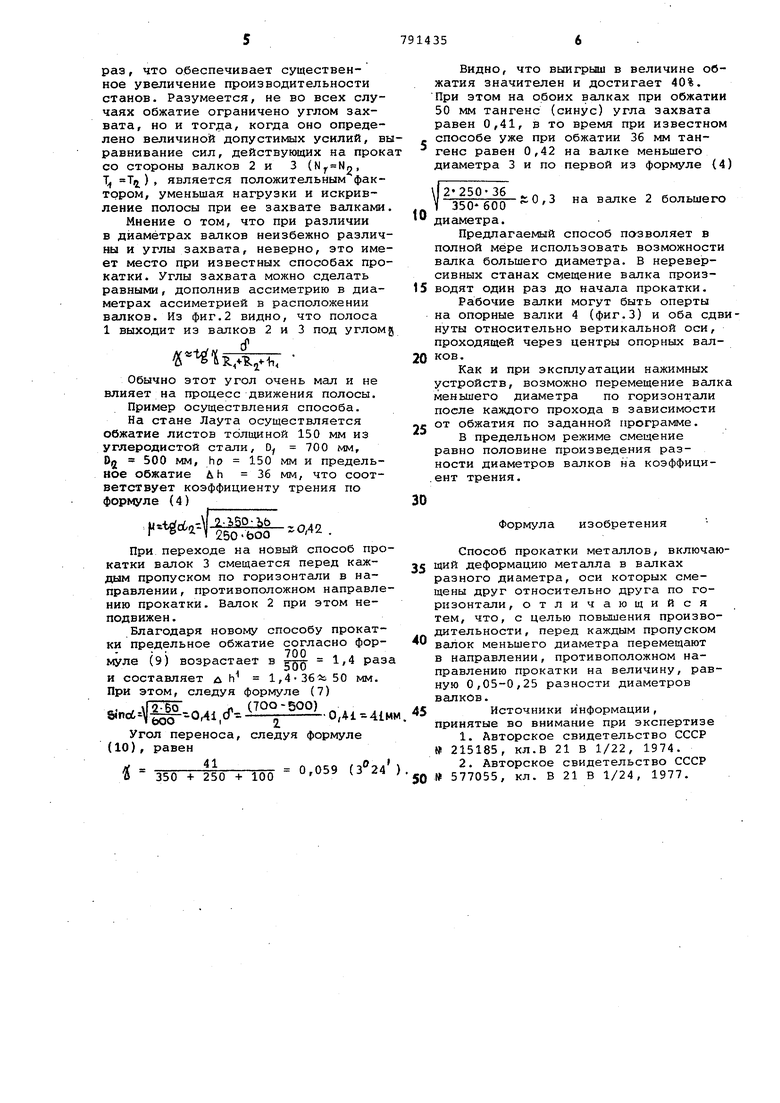

На фиг. 1 изображена схема подачи проката в валки без смещения; на фиг, 2 - то же, по предлагаемому способу; иа фиг, 3 - расположение рабочих валков в клети кварто.

Способ осуществляют следукяцим образом.

Первая операция заключается в подаче проката 1 к валкам. Как правило, металл полают горизонтально с помощью рольгангов или предыдущей клети непрерывного стана.

Вторая операция состоит в перемещении валка с меньшим диаметром на величину, равную 0,05-0,25 разности диаметров валков. Это перемещение осуществляют в направлении,

противоположном направлению проката в любой из известных конструкций, например винтовым или гидравлическим механизмом.

Третья операция состоит в захвате проката валками, при этом благодаря перемещению валка меньшего диаметра на величину, равную 0,05- . 0,25 разности диаметров валков, обеспечивается равенство углом захвата на обоих валках.

После заполнения очага деформации осуществляют четвертую операцию, заключающуюся в прокатке листа 1 валкамк 2 и 3 большего и меньшего диаметров соответственно.

После окончания прокатки производят пятую операцию: реверс валков и перемещение валка 3 относительно

валка 2 по горизонтали так, чтобы

расстояние между их вертикальными осями бьшо равно 0,05-0,25 разности диаметров валков. Это положение валков показано на фиг. 2 пунктиром.

Шестая операция состоит в прокате листа 1 в обратном направлении. Далее весь цикл операций повторяют. Способ применим и при горячей, и при холодной прокатке.

Ниже приводится обоснование оптимальности указанного соотношения для величины горизонтального перемещения валка меньшего диаметра. Рассмотрим горизонтальную подачу проката в валки , так как.именно так осуществляют перемещение проката на большинстве станов {подача под углом требует применения специальных устройств подъемнокачающихся столов и т.д. и применяется редко). Из схемы на фиг.1 видно, что на прокат 1 действуют четыре силы: нормальные к валкам N , tifi н касательные: Т , Тг . Если других сил нет, то эти четыре силы связаны тремя уравнениями равновесия, что позволяет выразить их через одну силу, например Т.

Проектируя все силы на оси х и у и приравнивая нулю сумму моментов относительно точки А, получим: -N &ir a -N Sino62- -Tr COSOt,t T OOSo6,

-N,cosot -N200So6 -T Sino6 i-T,jSinoi 0,(

-JS &ncLy-T - coBoi O Решение этой системы: . (N,T,o-tgod,),

v-T т-Т ° /0 r asinoia ЫпобгЛ

Из геометрических соображений: R Sinoi -S Sinoi

11,00506 «lL,coSci,.:R.+R2.hi

uh , Ci

Приняв, Stn « 0,5 Sinoi,.пол учим

.4

211-1 & in

Sinot t :

Sincjt,,

И)

R,(x,,,)

Разумеется, при валках равного f диаметра

. ,1 5ino6 SinoC,.

c,in otr-f, T,--T,2.. -N, --ЗГс, .

o угол захвата; будет большим на валке меньшего диаметра (фиг.1), т.е. на валке 3, и в предельном случае, когда - С начинается буксование, хотя на валке

Т4

, jU где // большего диаметра

коэффициент трения.

Захват полосы определяется валком 0 меньшего диаметра и из формулы (4) следует, что предельное обжатие

д..а (5).

I приняв Sincc ocfcgcii-2. расчеты 5 с большей точностью при углах захвата менее не вносят ошибки более 5%) .

Смещение валка меньшего диаметра по горизонтали на величину (фиг.2) д уменьшает на нем угол захвата , Оптимальным является случай, когда о , т.е. -углы захвата на валках, хотя бы и различных диаметров,должны быть равны. Это обеспечивает равномерное использование сил трения на

обоих валках. При этом в уравнении

(1) Т TI.N N5

усилия на обоих валках равны и схема нагрузки

симметрична:

if (R - Rn) Si

noi

На практике применяют углы захвата 5-ЗСР:

Sino6 :- 0,09-0,50. (6)

Следовательно, соотношение сГ (0,050,25) (0|-02.), т.е. смещение, равное 0,05-0,25 разности диаметров валков, обеспечивает возможность выравнивания углов захвата на валках во

всем диапазоне, представляющем интерес для практики.

В этом случае из формулы (3) следует:

--iSr v,i,

а предельное обжатие

- . arct.Ce

Сравнение формул (5) и (8) показывает, что применение предлагаемого способа позволяет увеличить предельное обжатие в (9)

Д п К ч

раз, что обеспечивает существенное увеличение производительности станов. Разумеется, не во всех случаях обжатие ограничено углом захвата, но и тогда, когда оно определено величиной допустимых усилий, выравнивание сил, действующих на прока со стороны валков 2 и 3 (Nj. Nn, Т, 7 ) , является положительным фактором, уменьшая нагрузки и искривление полосы при ее захвате валками

Мнение о том, что при различии в диаметрах валков неизбежно различны и углы захвата, неверно, это имеет место при известных способах прокатки. Углы захвата можно сделать равными, дополнив ассиметрию в диаметрах ассиметрией в расположении валков. Из фиг.2 видно, что полоса 1 выходит иэ валков 2 и 3 под углом

4iT :

Обычно этот угол очень мал и не влияет на процесс движения полосы.

Пример осуществления способа.

На стане Лаута осуществляется обжатие листов толщиной 150 мм из углеродистой стали, 0 700 мм, Djj 500 мм, ha 150 мм и предельное обжатие дh 36 мм, что соответствует коэффициенту трения по формуле (4)

.. u tdc6 - P 5°-bb .049 г ч у 250-ьоо

При переходе на новый способ прокатки валок 3 смещается перед каждым пропуском по горизонтали в направлении , противоположном направлению прокатки. Валок 2 при этом неподвижен.

Благодаря новому способу прокатки предельное обжатие согласно формуле (9) возрастает в 1,4 раза

и составляет д h 1,436Si 50 мм. При этом, следуя формуле (7)

,.o,4i-4i

Угол переноса, следуя формуле (10), равен

41

0,059 (

«

350 + 250 + 100

Видно, что выигрыш в величине обжатия значителен и достигает 40%. При этом на обоих валках при обжатии 50 мм тангенс (синус) угла захвата равен 0,41, в то время при известном способе уже при обжатии 36 мм тангенс равен 0,42 на валке меньшего диаметра 3 и по первой из формуле (4)

V 350 600 « Q 3 валке 2 большего

10 диаметра.

Предлагаемый способ пазволяет в полной мере использовать возможности валка большего диаметра. В нереверсивных станах смещение валка производят один раз до начала прокатки.

Рабочие валки могут быть оперты на опорные валки 4 (фиг.З) и оба сдвнуты относительно вертикальной оси, проходящей через центры опорных валков.

Как и при эксплуатации нажимных устройств, возможно перемещение валк меньшего диаметра по горизонтали после каждого прохода в зависимости 25 от обжатия по заданной программе.

В предельном режиме смещение равно половине произведения разности диаметров валков на коэффици.ент трения.

30

Формула изобретения

Способ прокатки металлов, включаю35 Щий деформацию металла в валках разного диаметра, оси которых смещены друг относительно друга по горизонтали, отличающийся тем, что, с целью повышения производительности, перед каждым пропуском валок меньшего диаметра перемещают в направлении, противоположном направлению прокатки на величину, равную 0,05-0,25 разности диаметров валков. 45 Источники информации ,

принятые во внимание при экспертизе

, . .

, ... f

791435

«z.-f

Фиг.

Авторы

Даты

1980-12-30—Публикация

1978-09-08—Подача