I

Изобретение относится к устройствам для обработки кромок фасонных стеклоиаделий, в частности, стеклоиаделий с цилиндрической поверхностью, и может быть использовано для обработки кромок очковых защитных стасол и стекол для автомобильных зеркал заднего обзора.

Известно устройство для обработки кромок плоского технического стекла, состоящее из неподвижного основания, копира, nojg воротной консоли с влектроприводом и шлифовальным кругом Щ.

Известно также устройство, которое содержит вращающуюся опору в виде вакуумприсоса,, удерживающего стекло за счет ва-,5 куума при его обработке, шпиндель с шлифовальным диском и копир , позволяющий с высокой точностью обработать стеклоизд лиеГ2.

Недостатками описанных устройств яа- 20 ляется то, что на них невоаложно обработать кромки стеклоиаделий с цилиндрической поверхностью, кроме того, копир, находящийся в зоне обработки, довольно быстро теряет свой первоначальный размер изза абразива, неизбежно попадающего на него при обработке стеклоиаделий.

Пелью изобретения является обеспечение возможности обработки стеклоиаделий с цилиндрической поверхностью и повышение надежности работы устройства.

Поставленная цель достигается тем, что опора с присосом, на которой устанавливается заготовка стеклоизделия, выполнена подвижной, а копир вынесен за пределы зоны обработки, причем между собой опора и копир жестко соединены валом, на котором закреплен зубчатый сектор с радиусом начальной окружности, равным среднему радиусу кривизны стеклоизделия « копира. Кроме того, сектор находится в постоянном зацеплении с неподвижной зубчатой рейкой, центры же начальной окружностей сектора и кривизны стеклоиаделия и копира расположены на валу, жестко соединяющем опору и копир.

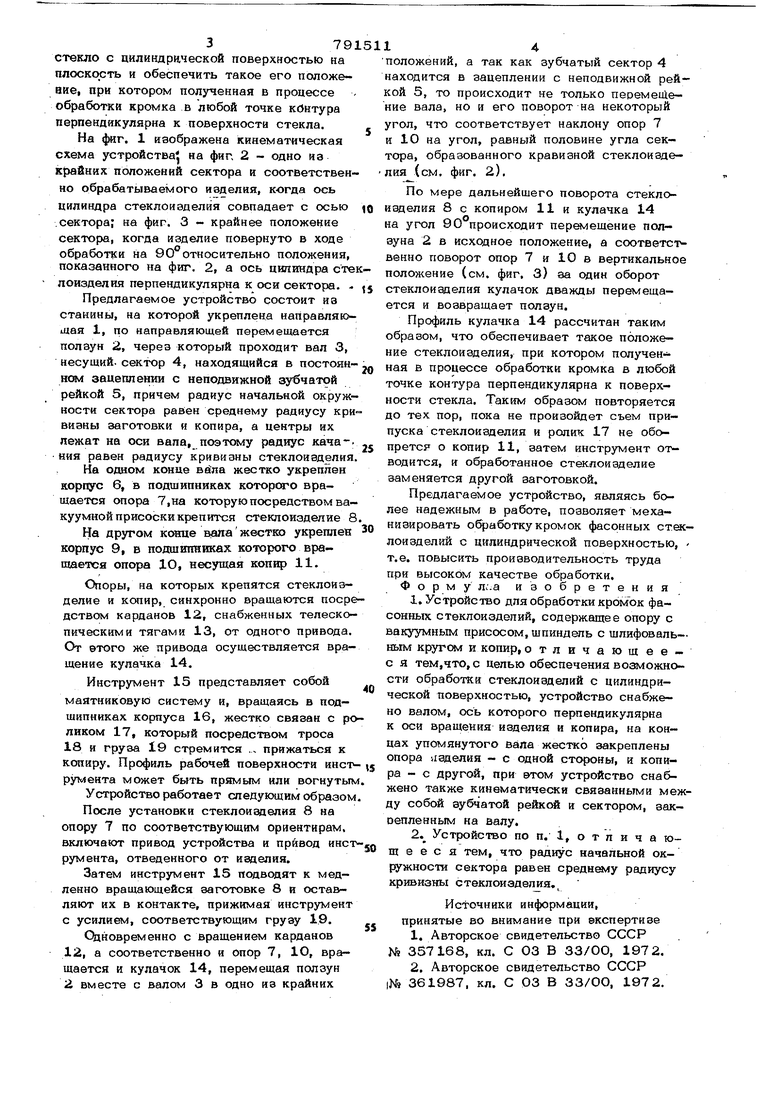

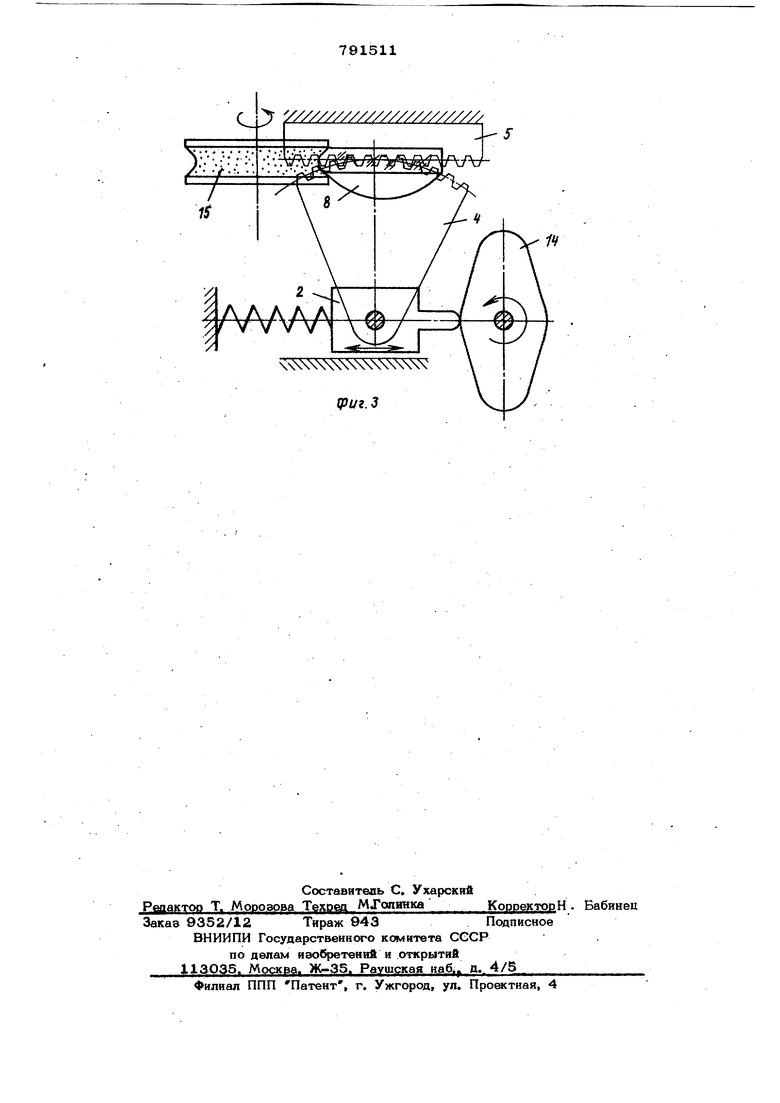

Это позволило путем перекатывания вра- щающейся опоры с заготовкой развернуть 379 стекло с циливдраческой поверхностью на плоскость и обеспечить такое его положевие| при котором полученная в процессе обработки кромка в любой точке кбнтура перпендикулярна к поверхности стекла. На фиг, 1 изображена кинематическая схема устройства на фиг, 2 - одно из крайних положений сектора и соответственно обрабатываемого изделия, когда ось цилиндра стеклоиэделия совпадает с осью сектора; на фиг. 3 крайнее положение сектора, когда изделие повернуто в ходе обработки на 90 относительно положения, показанного на фга. 2, а ось цилиндра сте лоизделия перпендикулярна к оси сектора, Предлагаемое устройство состоит из станины, на которой укреплена направляющая 1, по направляющей перемешается ползун , через который проходит вал 3, несущий, сектор 4, находящийся в постоянном зацеплении с неподвижной зубчатой рейкой 5, причем радиус начальной окружности сектора равен среднему радиусу кри визны заготовки и копира, а центры их лежат на оси вала, поэтому радиус качайия равен радиусу кривизны стеклоизделия На одном конце вила жестко укреплен 6, в подшипниках которсго вращается опора 7,на которую посредством вакуумной присоски крепится стеклоиэделие 8 На другом конце вала жестш укреплен корпус 9, в подштшиках которого вращается опора 1О, несущая копир Опоры, на которых крепятся стеклоиэделие и копир, синхронно вращаются поср дством карданов 12, снабженных телеско пическими тягами 13, от одного привода. От этого же привода осуществляется вращение кулачка 14. Инструмент 15 представляет собой маятниковую систему и, вращаясь в подшипниках корпуса 16, жестко связан с р ликом 17, который посредством троса 18 и груза 19 стремится ., прижаться к копиру. Профиль рабочей поверхности инст румента может быть прямым или вогнуты Устройство работает следующим образом После установки стеклоизделия 8 на опору 7 по соответствующим ориентирам, включают привод устройства и привод инс румента, отведенного от изделия. Затем инструмент 15 подводят к медленно вращающейся заготовке 8 и оставляют их в контакте, прижимая инструмент с усилием, соответствующим грузу 19. Одновременно с вращением карданов 12, а соответственно и опор 7, Ю, Bpei- щается и кулачок 14, перемещая ползун 2 вместе с валом 3 в одно из крайних оложений, а так как зубчатый сектор 4 аходится в зацеплении с неподвижной рейой 5, то происходит не только перемещеие вала, но и его поворот на некоторый гол, что соответствует наклону опор 7 и 10 на угол, равный половине угла секора, образованного кравизной стеклоиздеия (см. фиг. 2), По мере дальнейшего поворота стеклозделия 8 с копиром 11 и кулачка 14 а угол 90 происходит перемещение ползуна 2 в исходное положение, а соответственно поворот опор 7 и 10 в вертикальное положение (см. фиг, 3) аа один оборот стеклоизделия кулачок дважды перемещается и возвращает ползун. Профиль кулачка 14 рассчитан таким образом, что обеспечивает такое положение стеклоизделия, при котором полученная в процессе обработки кромка в любой точке контура перпендикулярна к поверхности стекла. Таким образом повторяется до тех пор, пока не произойдет съем припуска стеклоиаяелия и ролик 17 не обопрется о копир 11, затем инструмент отводится, и обработанное стеклоизделие заменяется другой заготовкой. Предлагаемое устройство, являясь более надежным в работе, позволяет механизировать обработку кромок фасонных ст.еклоизделий с цилиндрической поверхностью, т.е. повысить производительность труда при высоком качестве обработки. Форму п;.а изобретения 1. Устройство для обработки кромЪк фасонных стеклоиздепий, содержащее опору с вакуумным присосом, шпиндель с шлифовальным Kpyrt и копир, отлнчающеес я тем,что, с целью обеспечения возможности обрабо-пск стеклоизделий с цилиндрической поверхностью, устройство снабжено валом, ось которого перпендикулярна к оси вращения изделия и копира, на концах упомянутого вала жестоко закреплены опора 51аделия - с одной стороны, и копира - с другой, при этом устройство снабжено также кинематически связанными между собой зубчатой рейкой и сектором, закрепленным на валу, 2. Устройство по п. 1, о т л и ч а ющ е е с я тем, что радиус начальной окружноста сектора равен среднй 1у радиусу кривизны стеклоизделия, Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 357168, кл, С 03 В ЗЗ/ОО, 1972. 2,Авторское свидетельство СССР |№ 361987, кл. С 03 В ЗЗ/ОО, 1972.

13

///У//////////////У//////

18

фиг.1 (риг. 2.

СЛ У////////////////////////

АЛААЛ

1

иг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| КАРУСЕЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ КРОМОК ФАСОННБ1Х СТЕКЛОИЗДЕЛИЙ | 1973 |

|

SU361987A1 |

| Устройство для обработки выпуклыхпОВЕРХНОСТЕй | 1979 |

|

SU814675A1 |

| Устройство для обработки фасок стеклоизделий | 1975 |

|

SU618266A1 |

| Устройство для укладки штучных предметов | 1976 |

|

SU648468A2 |

| Станок для шлифования кулачковых валов | 1975 |

|

SU547328A1 |

| Устройство для нанесения фацета на фигурные стекла | 1974 |

|

SU483230A1 |

| Переставитель стеклянных изделий | 1981 |

|

SU1008165A1 |

| ЛЕНТОЧНО-ШЛИФОВАЛЬНЫЙ СТАНОК | 1972 |

|

SU330003A1 |

| СТАНОК ДЛЯ ОКОНЧАТЕЛЬНОЙ ШЛИФОВКИ И ПОЛИРОВКИ | 1972 |

|

SU349569A1 |

| Способ ленточного шлифования кромок пера лопаток и устройство для его осуществления | 1980 |

|

SU944883A1 |

Авторы

Даты

1980-12-30—Публикация

1978-12-11—Подача