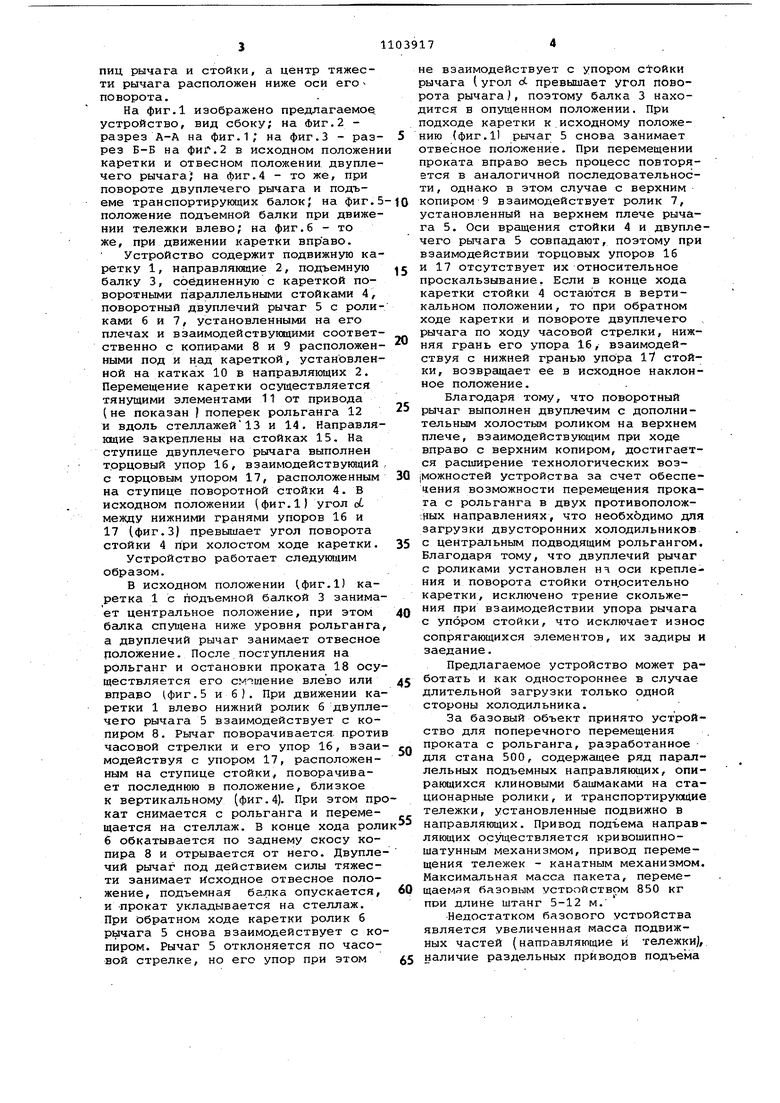

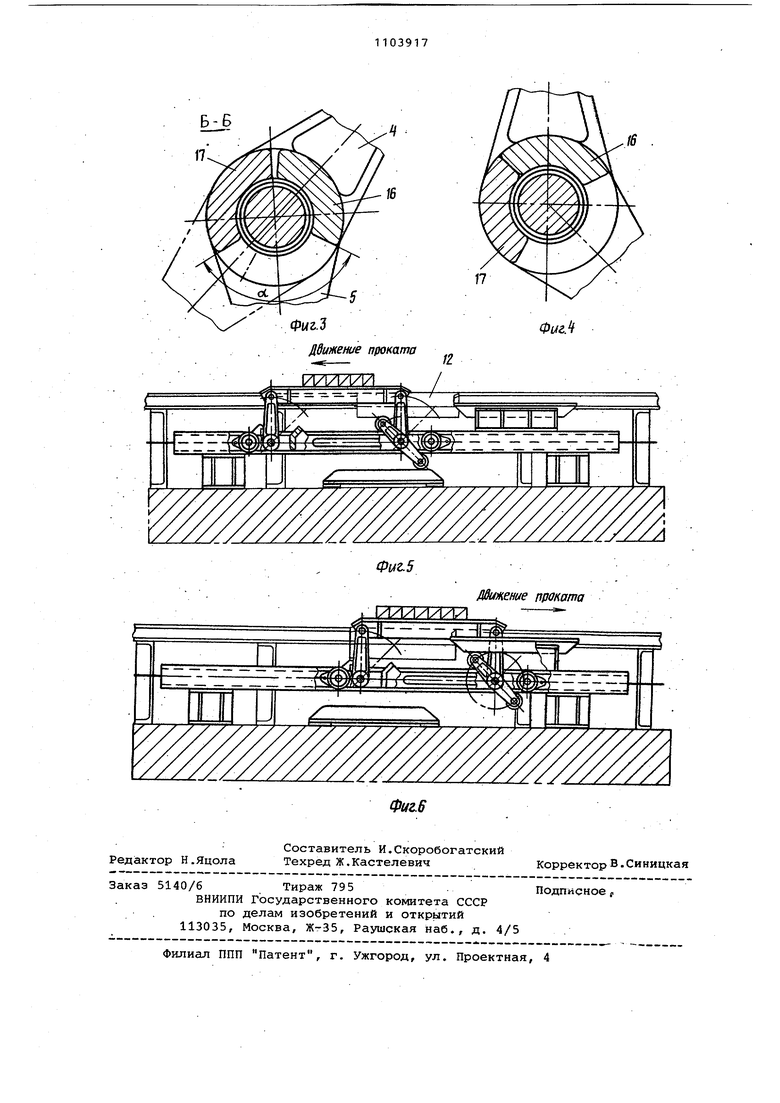

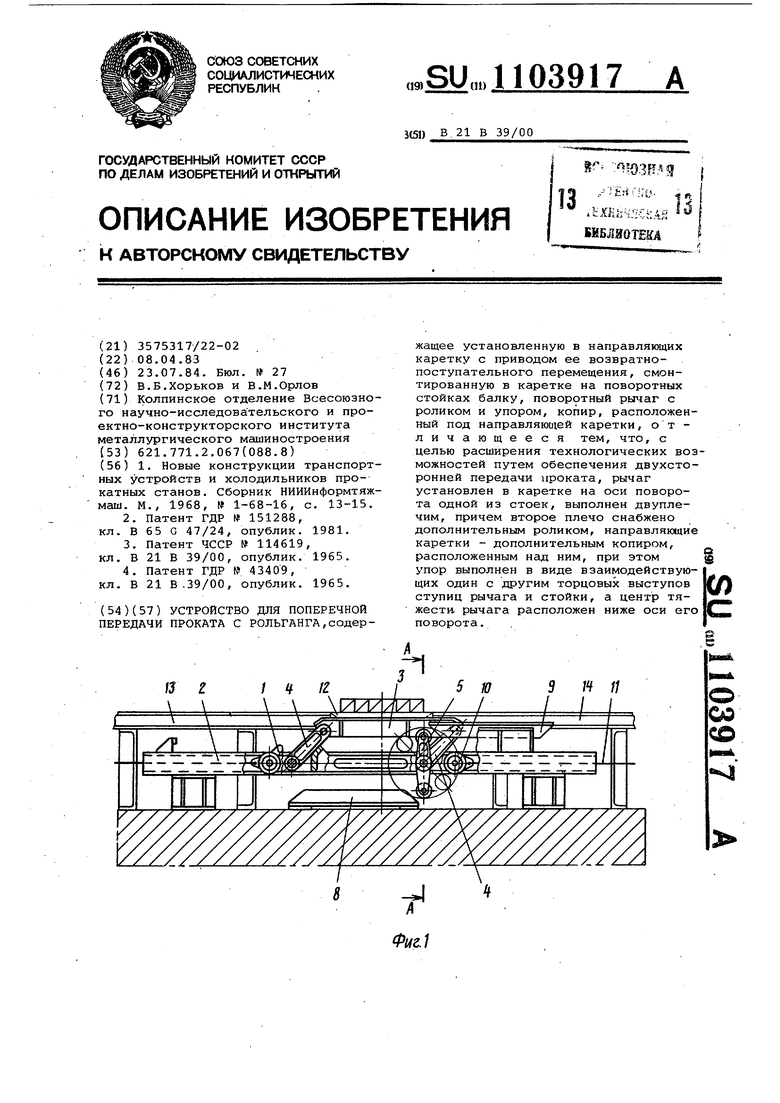

Изобретение относится к прокатно му прюизводству и может быть исполь зовано для поперечной передачи проката с подводящего рольганга на обе стороны, например на двусторонний холодильник, линию отделки и т.д. Известно устройство для поперечной перекладки проката, содержащее тележку, подвижно установленную на подъемных направляющих, в котором продольное перемещение тележки, под ем и опускание направляклцих осуществляется с помощью спаренных криво шипно-шатунных механизмов с общим редукторным приводом, при этом тележки движутся по эллиптической тра ектории, осуществляя за каждый оборот вала привода возвратно-поступательное движение.Cl3. Недостатками устройства являются сложность конструкции, наличие знач тельного количества шарнирных соеди нений, кривошипов, шатунов и т.д. Кроме того, в вертикальном направле нии перемещается значительная масса механизма: тележки, направляющие, прокат, шатуны, и для их уравновеливания необходимо применение либо контргрузов, что утяжеляет конструк ций и повышает нагрузки на опоры, .либо устанавливать привод значитель ной мощности. Устройство может пере давать прокат только в одном направ лении, т.е. при передаче проката с одной позиции на другую, и не может быть использовано для двусторонней передачи проката. Известно устройство для поперечного перемещения проката, содержаще нижнюю и верхнюю тележки с приводам их перемещения, в котором верхняя тележка подвижно установлена на . профильных направляющих, закреплен1ных на нижней тележке, и для ее фиксации предусмотрены зажимы 2. Недостатками конструкции устройс ва являются сложность, наличие раздельных приводов перемещения тележек и вспомогательных механизмов фиксаторов. Устройство также не может передавать прокат в обе стороны Известно устройство для съема заготовок с рольганга на обе стороны, содержащее подъемные рамы, направляющие и каретки, подвижно уста новленные на направляющих, при этом каретки снабжены откидными пальцами а привод подъема направляющих и пер мещения кареток выполнен в виде общего кривошипнЪ-шатунного механизма 1з. Недостатками устройства являются необходимость подъема значительных масс{ направляющих, кареток, проката,, а.также наличие операции сдвижки проката по направляющим и двойной «од кареток. Наиболее близким по технической сущности к изобретению является передающее устройство от рольганга на холодильник, содержащее подвижную каретку, транспортирующую линейку (балку), соединенную с ней двумя поворотными в вертикальной плоскости параллельными стойками, образующими с линейкой и кареткой параллелограмм, и поворотный, свободно висящий, отвесный рычаг с роликом на нижнем конце и скосом на верхнем, приэтом рычаг установлен с возможностью поворота в вертикальной плоскости на отдельной оси и взаимодействующим при перемещении каретки своим роликом с копирной направляющей, а скосом с одной из поворотных стоек соединяющих линейку с кареткой. В известном устройстве при повороте рычага по часовой стрелке он своим верхним концом упирается в стойку и поворачивает ее в вертикальное положение, при этом линейка поднимается над уровнем рольганга, принимает прокат и смещает его с рольганга на стеллаж холодильника. При обратном ходе каретки рычаг с роликом отклоняется в противоположном направлении, стойки поворачиваются, занимая наклонное исходное положение, и линейка опускается ниже уровня настила холодильника и рольганга. В конце обратного хода каретки рычаг с роликом снова занимает отвесное положение 45; Недостатками известного устройства являются то, что оно не может обеспечить двустороннюю передачу проката. Кроме того, рычаг с роликом установлен на отдельной оси, при этом при его повороте и взаимодействии со стойкой возникает относительное проскальзывание, что ведет к интенсивному износу скоса на конце рычага, вызывает его заедание и заклинивание. Цель изобретения - расширение технологических возможностей- устройства путём обеспечения двусторонней передачи проката. Указанная цель достигается тем, что в устройстве для поперечной передачи проката с рольганга, содержащем установленную в направлякадих каретку с приводом ее возвратнопоступательного перемещения, смонтированную в каретке на поворотных стойках балку, поворотный .рычаг с оликом и упором, копир, расположенный .под направляющей каретки, рычаг становлен в каретке на оси повороа одной из стоек, выполнен двуплеим, причем второе плечо снабжено ополнительным роликом, направляквдие аретки - дополнительным копиром, асположенным над ним, при этом упор ыполнен в виде взаимодействующих дин с другим торцовых выступов сту- . пиц рычага и стойки, а центр тяжести рычага расположен ниже оси его поворота. На фиг.1 изображено предлагаемое устройство, вид сбоку; на Фиг.2 разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.2 в исходном положени каретки и отвесном положении двуплечего рычага на фиг.4 - то же, при повороте двуплечего рычага и подъеме транспортирующих балок; на фиг.5 положение подъемной балки при движении тележки влево; на фиг.6 - то же, при движении каретки вправо. Устройство содержит подвижную каретку 1, направляющие 2, подъемную балку 3, соединенную с кареткой поворотными параллельными стойками 4, поворотный двуплечий рычаг 5 с роликами б и 7, установленными на его плечах и взаимодействугацими соответственно с копирами 8 и 9 расположенными под и над кареткой, установленной на катках 10 в направляющих 2. Перемещение каретки осуществляется тянущими элементами 11 от привода (не показан } поперек рольганга 12 и вдоль стеллажей13 и 14. Направляющие закреплены на стойках 15. На ступице двуплечего рычага выполнен торцовый упор 16, взаимодействующий с торцовым упором 17, расположенным на ступице поворотной стойки 4. В исходном положении фиг.1) угол ot между нижними гранями упоров 16 и 17 (фиг.З) превышает угол поворота стойки 4 при холостом ходе каретки. Устройство работает следующим образом. В исходном положении iфиг.1) каретка 1 с подъемной балкой 3 занима ет центральное положение, при этом балка спущена ниже уровня рольганга а двуплечий рычаг занимает отвесное положение. После поступления на рольганг и остановки проката 18 осу ществляется его смещение влево или вправо 1ФИГ.5 и 6). При движении ка ретки 1 влево нижний ролик б двупле чего рычага 5 взаимодействует с копиром 8. Рычаг поворачивается, проти часовой стрелки и его упор 16, взаи модействуя с упором 17, расположенным на ступице стойки, поворачивает последнюю в положение, близкое к вертикальному (фиг. 4). При этом пр кат снимается с рольганга и перемещается на стеллаж. В конце хода рол 6 обкатывается по заднему скосу копира 8 и отрывается от него. Двупле чий рычаг под действием силы тяжести занимает исходное отвесное положение, подъемная балка опускается, и -прокат укладывается на стеллаж. При обратном ходе каретки ролик б рычага 5 снова взаимодействует с ко пиром. Рычаг 5 отклоняется по часовой стрелке, но его упор при этом не взаимодействует с упором стойки рычага (угол d превышает угол поворота рычага, поэтому балка 3 находится в опущенном положении. При подходе каретки к исходному положению (фиг.11 рычаг 5 снова занимает отвесное положение. При перемещении проката вправо весь процесс повторяется в аналогичной последовательности , однако в этом случае с верхним копиром 9 взаимодействует ролик 7, установленный на верхнем плече рычага 5. Оси вращения стойки 4 и двуплечего рычага 5 совпадают, поэтому при взаимодействии торцовых упоров 16 и 17 отсутствует их относительное проскальзывание. Если в конце хода каретки стойки 4 остаются в вертикальном положении, то при обратном ходе каретки и повороте двуплечего рычага по ходу часовой стрелки, нижняя грань его упора 16, взаимодействуя с нижней гранью упора 17 стойки, возвращает ее в исходное наклонное положение. Благодаря тому, что поворотный рычаг выполнен двуплечим с дополнительным холостым роликом на верхнем плече, взаимодействующим при ходе вправо с верхним копиром, достигается расширение технологических воз можностей устройства за счет обеспечения возможности перемещения прокага с рольганга в двух противополож:цых направлениях, что необходимо для загрузки двусторонних холодильников с центральным подводящим рольгангом. Благодаря тому, что двуплечий рычаг с роликами установлен нч оси крепления и поворота стойки отн.осительно каретки, исключено трение скольжения при взаимодействии упора рычага с упором стойки, что исключает износ сопрягающихся элементов, их задиры и заедание. Предлагаемое устройство может работать и как одностороннее в случае длительной загрузки только одной стороны холодильника. За базовый объект принято устройство для поперечного перемещения проката с рольганга, разработанное для стана 500, содержащее ряд параллельных подъемных направляющих, опирающихся клиновыми башмаками на стационарные ролики, и транспортирующие тележки, установленные подвижно в направляющих. Привод подъема направляющих осуществляется кривошипношатунным механизмом, привод перемещения тележек - канатным механизмом. Максимальная масса пакета, перемещаемая базовым УСТРОЙСТВОМ 850 кг ПРИ длине штанг 5-12 м. Недостатком базового устройства является увеличенная масса подвижных частей (направляющие и тележки), наличие раздельных приводов подъема

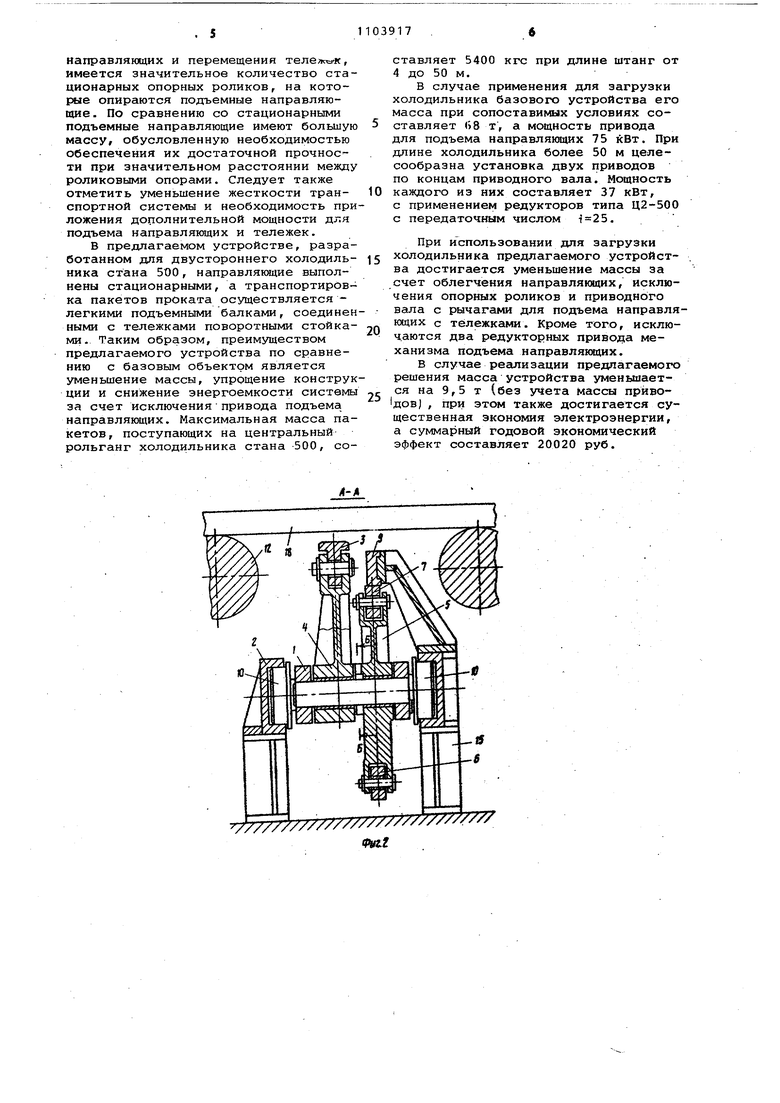

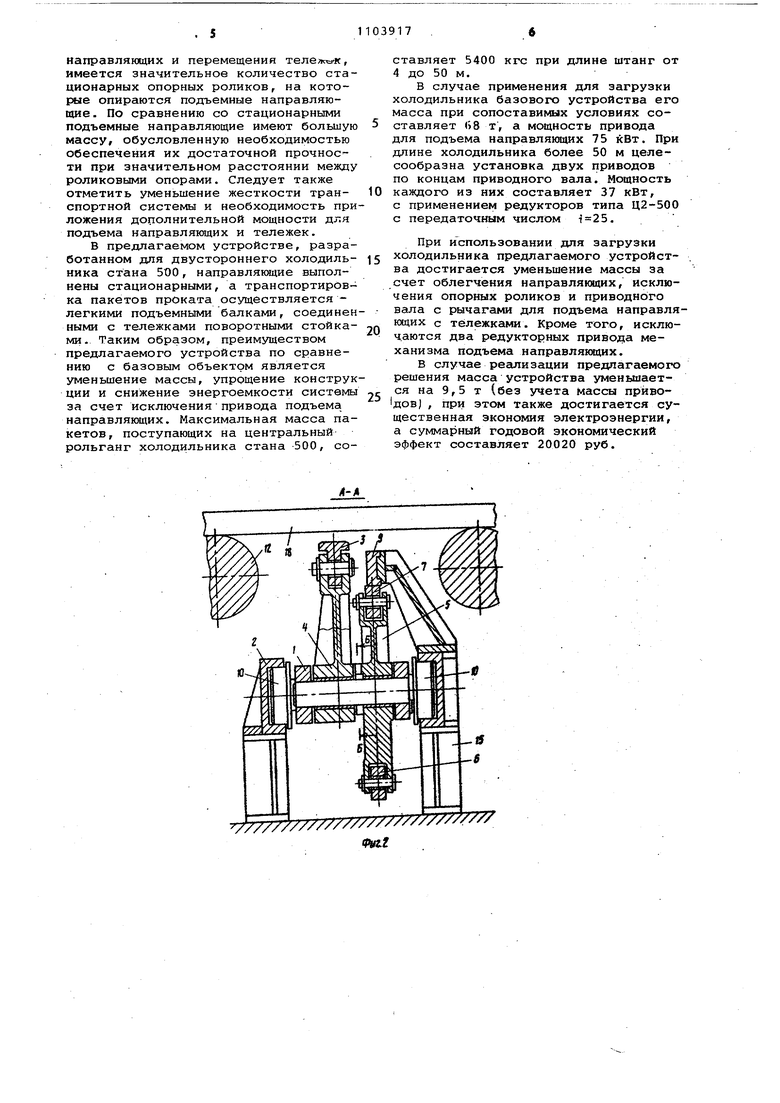

направляющих и перемещения телелга«, имеется значительное количество стационарных опорных роликов, на которые опираются подъемные направляющие. По сравнению со стационарными подъемные направляющие имеют большую массу, обусловленную необходимостью обеспечения их достаточной прочности при значительном расстоянии между роликовыми опорами. Следует также отметить уменьшение жесткости транспортной системы и необходимость приложения дополнительной мощности для подъема направляющих и тележек.

В предлагаемом устройстве, разработанном для двустороннего холодильника стана 500, направлякнцие выполнены стационарными, а транспортировка пакетов проката осуществляется легкими подъемными балками, соединенными с тележками поворотными стойками. Таким образом, преимуществом предлагаемого устройства по сравнению с базовым объектом является уменьшение массы, упрощение конструкции и снижение энергоемкости системы за счет исключенияпривода подъема направляющих. Максимальная масса пакетов, поступающих на центральный рольганг холодильника стана 500, соЛ-Д

ставляет 5400 кгс при длине штанг от 4 до 50 м.

В случае применения для загрузки холодильника базового устройства его масса при сопоставимых условиях составляет ()8 т, а мощность привода для подъема направляющих 75 кВт. При длине холодильника более 50 м целесообразна установка двух приводов по концам приводного вала. Мощность

каждого из них составляет 37 кВт, с применением редукторов типа Ц2-500 с передаточным числом .

При использовании для загрузки холодильника предлагаемого устройства достигается уменьшение массы за счет облегчения направляющих, исключения опорных роликов и приводного вала с рычагами для подъема направляющих с тележками. Кроме того, исключаются два редукторных привода механизма подъема направляющих.

В случае реешизации предлагаемого решения масса устройства уменьшаетс ся на 9,5 т (без учета массы приво1дов), при этом также достигается существенная экономия электроэнергии, а суммарный годовой экономический эффект составляет 20020 руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Холодильник для слябов и листового проката | 1982 |

|

SU1058656A1 |

| Устройство для поперечной передачи проката с рольганга на холодильник | 1988 |

|

SU1547905A1 |

| Устройство для выравнивания проката на холодильнике | 1978 |

|

SU737049A1 |

| Станок для ремонта шпал | 1960 |

|

SU139337A1 |

| Устройство для поперечной передачи проката, например, на отводящий рольганг | 1974 |

|

SU503607A1 |

| УПОР ПЕРЕДВИЖНОЙ | 1969 |

|

SU247898A1 |

| Конвейерная система для транспортирования изделий на тележках | 1978 |

|

SU791571A1 |

| Автоматическая линия для производства керамических изделий | 1986 |

|

SU1369898A1 |

| Линия металлизации проката | 1982 |

|

SU1047991A1 |

| Транспортный комплекс для проведения уклонов | 1989 |

|

SU1752875A1 |

УСТРОЙСТВО ДЛЯ ПОПЕРЕЧНОЙ ПЕРЕДАЧИ ПРОКАТА С РОЛЬГАНГА,содержащее установленную в направляющих каретку с приводом ее возвратнопоступательного перемещения, смонтированную в каретке на поворотных стойках балку, поворотный рычаг с роликом и упором, копир, расположенный под направляющей каретки, отличающееся тем, что, с целью расширения технологических возможностей путем обеспечения двухсторонней передачи проката, рычаг установлен в каретке на оси поворота одной из стоек, выполнен двуплечим, причем второе плечо снабжено дополнительным роликом, направляющие каретки - дополнительным копиром, расположенным над ним, при этом упор выполнен в виде взаимодействующих один с другим торцовых выступов ступиц рычага и стойки, а центр тяжести, рычага расположен ниже оси его поворота. W 11

Авторы

Даты

1984-07-23—Публикация

1983-04-08—Подача