(54) УСТРОЙСТВО ДЛЯ ГРУППОВОЙ НАМОТКИ СЕКЦИЙ РУЛОННЫХ КОНДЕНСАТОРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для намотки секций рулонных конденсаторов | 1979 |

|

SU866597A1 |

| Устройство для групповой намотки секций рулонных конденсаторов | 1977 |

|

SU660110A1 |

| Устройство для намотки секций рулонных конденсаторов | 1987 |

|

SU1492393A1 |

| Устройство для намотки секций рулонных конденсаторов | 1983 |

|

SU1150671A1 |

| Поворотная головка для намотки секций рулонных конденсаторов | 1986 |

|

SU1322385A1 |

| Устройство для изготовления секций рулонных конденсаторов | 1974 |

|

SU652634A1 |

| Поворотная головка для намотки секций конденсаторов | 1981 |

|

SU1010669A1 |

| Оправка для намотки секций рулонных конденсаторов | 1980 |

|

SU894811A1 |

| Устройство для намотки секций рулонных конденсаторов | 1977 |

|

SU721858A1 |

| Устройство для намотки секций рулонных конденсаторов | 1978 |

|

SU780065A1 |

1

Изобретение относится к технологическому оборудованию для производства радиоэлектронных изделий, в частности для изготовления секций рулонных конденсаторов.

Известно устройство для групповой намотки секций рулонных конденсаторов, содержащее установленные на станине смоточные шпиндели для рулонов лент, механизмы отрезки лент, механизмы заправки лент в оправку в поворотную планшайбу с установленными на ней шпинделями намоточных оправок 1.

Однако, это устройство содержит ряд существенных недостатков, а именно наличие отдельных механизмов отрезки для каждой ленты усложняет конструкцию устройства и, следовательно, его обслуживание, что приводит к значительному снижению производительности; и кроме того, наличие большого числа механизмов является источником отказов, а следовательно, снижает надежность работы устройства.

Цель изобретения - повышение производительности и улучшение надежности.

Указанная цель достигается тем, что устройство для групповой намотки секций рулонных конденсаторов, содержащее установленные на станине смоточные шпиндели для рулонов лент, механизмы отрезки лент в оправку и поворотную планшайбу с установленными на ней шпинделями намоточных оправок, снабжено установленными на станине копирами и размещенными на планшайбе механизмами образования линейного конца ленты диэлектрика, каждый из которых выполнен в виде установленного параллельно оправке стержня с диаметрально продольным сквозным пазом и зубчатореечным приводом его поворота, причем зубчатое колесо зубчато-реечного привода закреплено на стержне, а зацепленная с ним зубчатая рейка снабжена толкателем, установленным с возможностью взаимодействия с копиром.

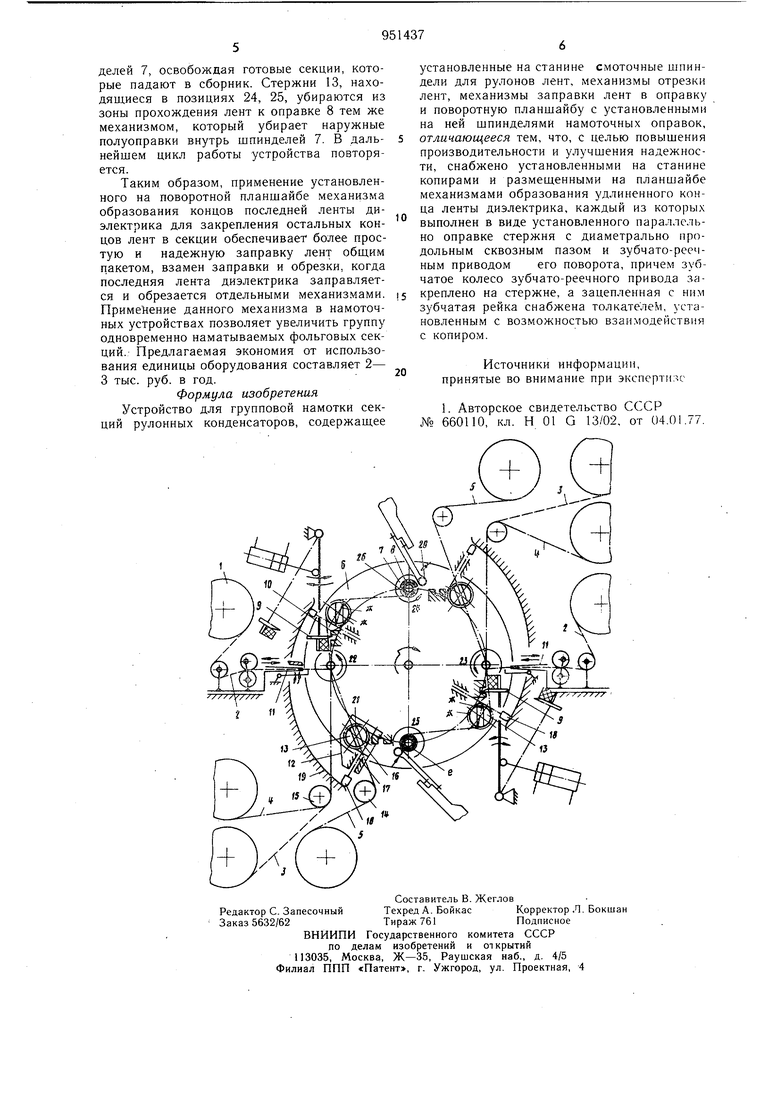

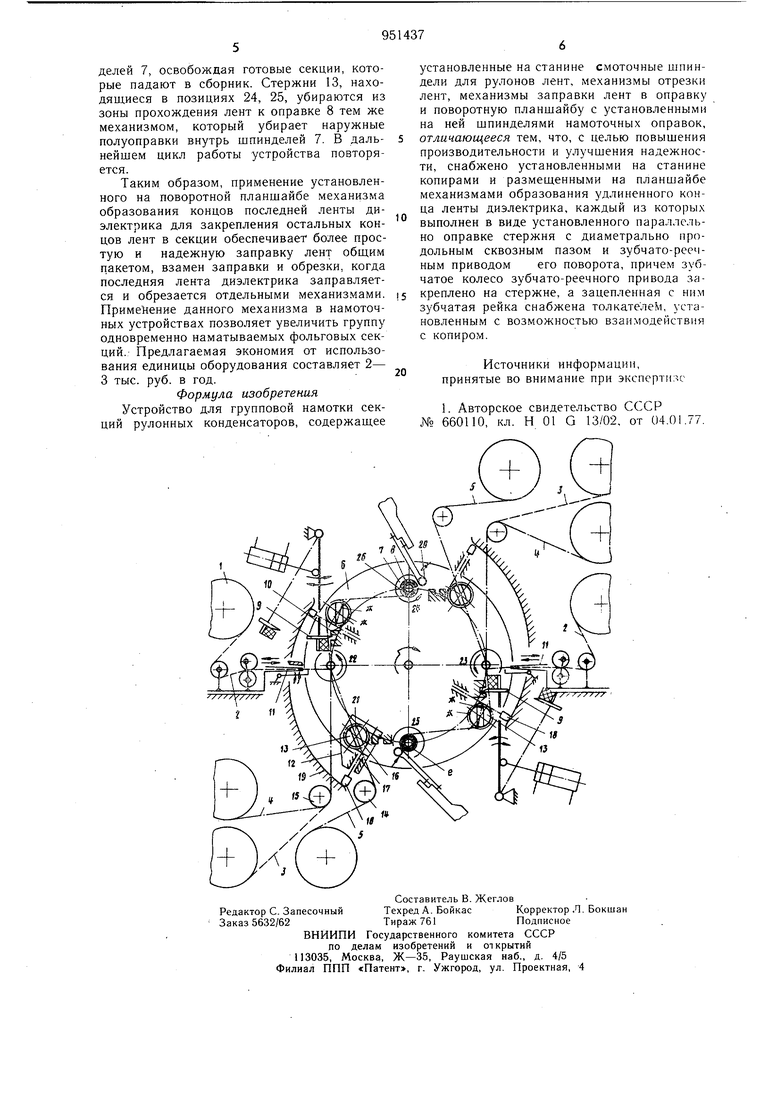

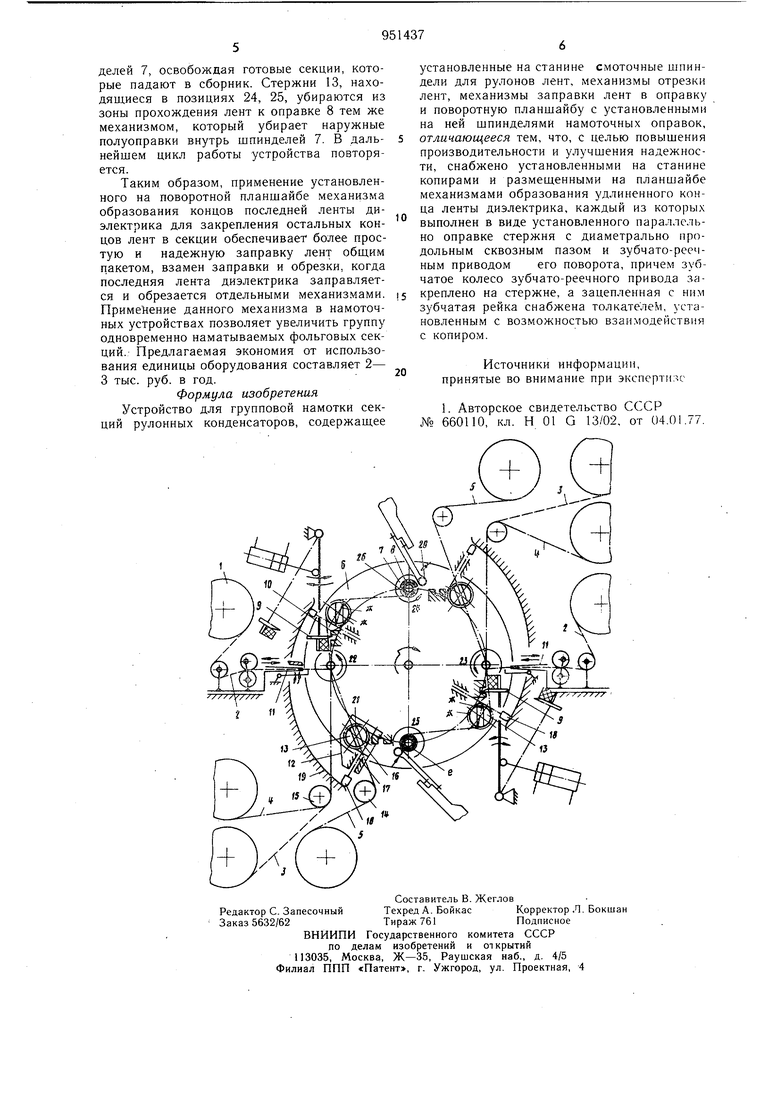

На чертеже показана принципиальная схема устройства.

Предлагаемое устройство представляет собой вариант четырехшпиндельного намоточного устройства, обеспечивающего одновременную намотку секций на двух оправках, и содержит установленные на станине

ели-.гочиые шпиндели 1 с рулонами лент ф(;.ьгн 2, 3 и диэлектрика 4 и 5, поворотг ную планшайбу 6 со шпинделями 7, несущими намоточные оправки 8, механизмы отрезки с подвижным ножом 9, опорные столики 10, закрепленные на планшайбе 6, механизмы 11 заправки на оправку 8 лент фольги 2 и механизм 12 образования удлиненного конца ленты диэлектрика 5 для закрепления остальных концов лент в секции, выполненные в виде стержня 13 с диаметрально сквозным продольным пазом 21, установленного параллельно оправке 8 и выдвигаемого перед поворотом планшайбы 6, и направляющих роликов 14 и 15.

Стержень 13 снабжен шестеренно-реечным приводом, состоящим из закрепленного на стержне зубчатого колеса 16 и находящейся с ним в зацеплении зубчатой рейки 17 с толкателем 18. На станине рядом с планщайбой 6 закреплены два копира 19. При повороте планшайбы 6 в результате взаимодействия толкателя 18 с копиром 19 стержню 13 посредством шестеренно-реечного привода сообщается вращение против часовой стрелки. На участках поворота планшайбы, где нет копиров, стержни 13 делают возвратный поворот в исходное положение под действием пружины (на чертеже не показано). Для закрепления последнего витка пленочной секции предусмотрен механизм с нагревательным элементом 20. Для съема намотанных секций и заправки лент в оправки 8 устройство снабжено известным механизмом возвратно-поступательного перемещения полуоправок (на чертеже не показан). Этот же механизм служит для осуществления цикличного выдвижения в зону лент и возврата стержней 13 механизма 12.

Принцип работы устройства заключается в следующем.

На оправках 8 в позициях 22 и 23 производится намотка секций из лент фольги 2, 3 и диэлектрика 4, 5. При этом последняя лента диэлектрика 5 направляется к оправке 8 роликом 14 через паз 21 стержня. При помощи механизма 11 производится подача одной из лент фольги 2 к оправке 8, ее заправка на оправку, намотка в секцию и отрезка по достижении секцией числа витков или установленной емкости. Стержни 13, находящиеся в позициях 22 и 23, выдвигаются на длину, перекрывающую ширину наматываемых лент сразу после окончания поворота планшайбы 6.

В период намотки секций на оправках в позициях 22, 23 на оправках в позициях 24, 25 производится домотка отрезанных концов лент, закрепление последних витков секций и сброс их с оправок 8 путем перемещения полуоправок внутрь шпинделей 7. После сброса секций с оправок 8 внутренние полуоправки, т. е., которые расположены ближе к центру вращения планшайбы, снова выдвигаются, в рабочее положение.

По окончании намотки секций на оправках в позициях 22 и 23 планшайба 6 поворачивается по часовой стрелке и переводит оправки 8 с секциями из позиций 22 и 23 в позиции 24 и 25. При повороте планщайбы 6 толкатели 18, взаимодействуя с копирами 19, вращают посредством шестереннореечного привода 16, 17 стержни 13 так, что они наматывают на себя проходящие через их пазы 21 ленты диэлектрика 5. В конце поворота планщайбы 6 пучки лент 3, 4 и 5, следующие от оправок с секциями и направляемые роликами 14 и 15, огибают плоскость разъема выдвинутых внутренних полуоправок в позициях 22 и 23. После остановки планшайбы 6 выдвигаются наружные полуоправки так, что пучки лент оказываются в щели разъема между двумя полуоправками. Выдвижение стержней 13 в позициях 22 и 23 производится тем же механизмом, который выдвигает наружные оправки 8.

В результате указанного поворота планшайбы 6 ленты 2, 3, 4 и 5 протягиваются от роликов 14 и 15 с секциями в позициях 24 и 25, следующим образом:

-лента диэлектрика 5 от ролика 14 проходит последовательно через паз 21 стержня 13 и через сомкнутую оправку 8 в позиции 22, 23, огибает столик 10 и делает зигзагообразную петлю в стержне 13 и далее идет на внещний слой секции 26 в поз. 24 и 25

-ленты 3, 4 от ролика 15, через сомкнутую оправку 8 в поз. 22 и 23 проходят по касательной мимо столика 10, огибают стержень 13 с внещней стороны и идут в секцию 26 в поз. 24 и 25 под ленту 5;

-конец ленты фольги,образованной перед окончанием намотки,находится в промежутке между столиком10 и секцией 26 в поз. 24 и 25.

После выдвижения наружных полуоправок в позициях 22 и 23 срабатывает механизм отрезки и его нож 9 разрезает пучок лент 3, 4 и 5, заходя в соответствующий паз в столике 10. Вслед за этим приводятся во вращение оправки 8 в позициях 22, 23 и 24, 25. В позициях 22 и 23 начинается намотка очередных секций, а в позициях 24 и 25 производится домотка отрезанных концов лент. При этом более длинный конец ленты 5, получающийся за счет зигзагообразной петли в стержне 13, прижимает остальные концы лент к секции. Затем производится закрепление на секции конца самой ленты 5 или путем термоприварки при помощи нагревательного элемента 20, если материал ее пленка, или путем заклейки, если материал ее конденсаторная бумага. После закрепления последнего витка секций оправки 8 уходят внутрь шпин

Авторы

Даты

1982-08-15—Публикация

1981-01-26—Подача