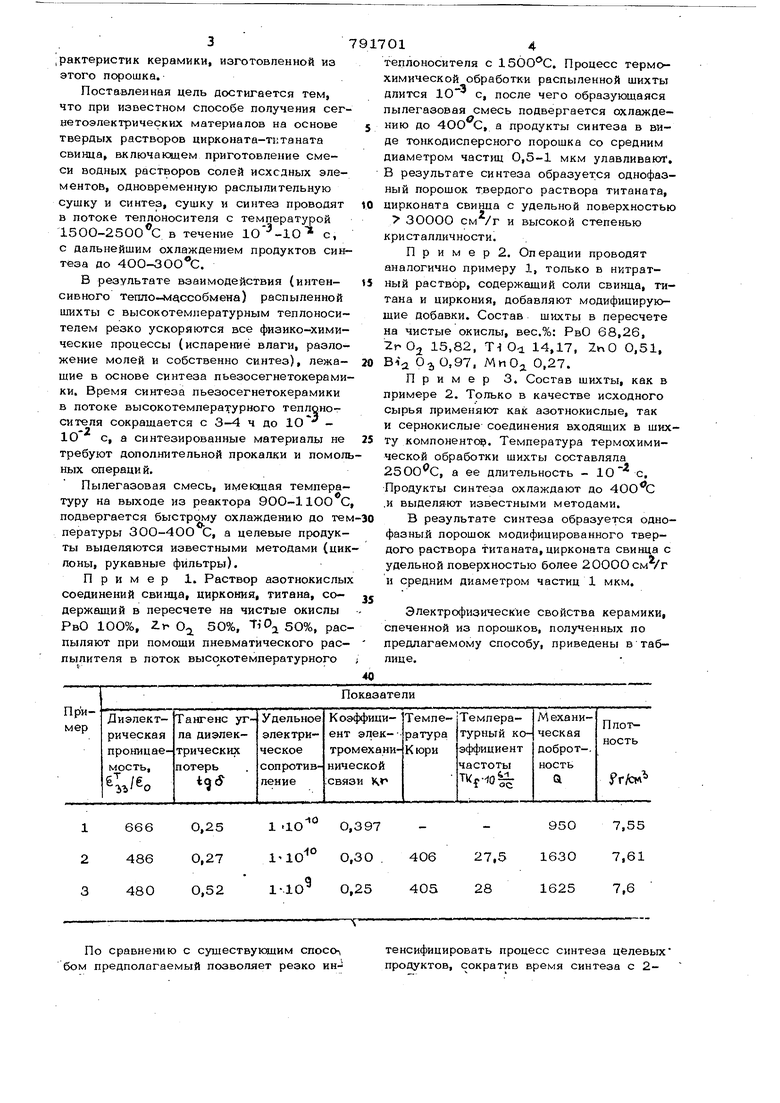

.рактеристик керамики, изготовленной из этого порошка. Поставленная цель достигается тем, что при известном способе получения сег нетоэлектрических материалов на основе твердых растворов цирконата-тктаната свинца, включагацем приготовление смеси водных растворов солей исходных элементов, одновременную распылительную сушку и синтез, сушку и синтез проводят потоке теплоносителя с температурой в 1500-2500 0 в течение ю--Ю с, с дальнейшим охлаждением продуктов синтеза до 4ОО-ЗОО С. В результате взаимодействия (интенсивного тепло-м ссобмена) распыленной ишхты с высокотемпературным теплоносителем резко ускоряются все физико-химические процессы (испаре тё влаги, разложение молей и собственно синтез), лежащие в основе синтеза пьезосегнетокерами ки. Время синтеза пьезосегнетокерамики в потоке высокотемпературного теплоносителя сокращается с 3-4 ч до 1О а синтезированные материалы не требуют дополнительной прокалки и помол ных операций. Пылегазовая смесь, имеющая температуру на выходе из реактора 9ОО-110О С подвергается быстрому охлаждению до тем пературы ЗОО-4ОО С, а целевые продукты выделяются известными методами (цик лоны, рукавные фильтры). Пример 1. Раствор азотнокислых соединений свинца, циркония, титана, содержащий в пересчете на чистые окислы РвО 1ОО%, Zi- О-з, 50%, tiO, 5О%, распыляют при помощи пневматического рас- пылитепя в поток высокотемпературного 014 теплоносителя с ISOO C. Процесс термохимической обработки распыленной шихты длится 10 с, после чего образующаяся Пылегазовая смесь подвергается охлаждению до 4ОО С, а продукты синтеза в виде тонкодисперсного порошка со средним диаметром частиц О,5-1 мкм улавливают. В результате синтеза образуется однофазный порошок твердого раствора титаната, цирконата свинца с удельной поверхностью ЗОООО см /г и высокой степенью кристалличности. П р и м е р 2. Операции проводят аналогично примеру 1, только в нитратный раствор, содержащий соли свинца, титана и циркония, добавляют модифицирующие добавки. Состав шихты в пересчете на чистые окислы, вес.%: РвО 68,26, rOj 15,82, T-lOcL 14,17, 2.0 0,51, Ъ .97. МпОд 0,27. Пример 3. Состав шихты, как в примере 2. Только в качестве исходного сырья применяют как азотнокислые, так и сернокислые соединения входящих в шихту компоненте. Температура термохимической обработки шихты составляла , а ее длительность - с. Продукты синтеза охлаждают до ,и выделя-ют известными методами. В результате синтеза образуется однофазный порошок модифицированного твердого раствора титаната, цирконата свинца с удельной поверхностью более 2000Осм г и средним диаметром частиц 1 мкм. Электрофизические свойства керамики, спеченной из порошков, полученных по предлагаемому способу, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сегнетокерами-чЕСКиХ МАТЕРиАлОВ | 1979 |

|

SU829603A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЬЕЗОКЕРАМИЧЕСКИХ МАТЕРИАЛОВ НА ОСНОВЕ ЦИРКОНАТА-ТИТАНАТА СВИНЦА | 1996 |

|

RU2116990C1 |

| Способ получения пьезокерамического материала на основе цирконата-титаната свинца | 2016 |

|

RU2633935C1 |

| Получение наноструктурированных материалов на основе BaZrO | 2023 |

|

RU2808853C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДЫХ РАСТВОРОВ НА ОСНОВЕ ЦИРКОНАТА И ТИТАНАТА СВИНЦА | 1973 |

|

SU367074A1 |

| Способ получения пьезокерамических материалов на основе цирконато-титаната свинца | 1980 |

|

SU897759A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ЦИРКОНАТА-ТИТАНАТА БАРИЯ-КАЛЬЦИЯ ДЛЯ АДДИТИВНОГО ПРОИЗВОДСТВА | 2022 |

|

RU2801240C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ФАЗ СЛОИСТЫХ ТИТАНАТОВ S- И P-ЭЛЕМЕНТОВ | 2011 |

|

RU2487849C2 |

| Способ получения пьезокерамического материала | 2017 |

|

RU2663223C1 |

| Способ получения поликристаллических оксидных материалов | 1977 |

|

SU635071A1 |

10

О,397

1 -Ю

666О,25

ЛО

IlO

О,ЗО . 406

4860,27

I-.IO О,25405

4800,52

По сравнению с существующим спосо бом предполагаемый позволяет резко ин950 7,55 27,5 1630 7,61 28 1625 7,6

тенсифицировать процесс синтеза целевых продуктов, сократив время синтеза с 24 ч до cj упростить технологическую схему процесса путем исключения стадии дополнительного обжига н по-мола, что приводит к сокращению количества примесей в конечном продукте, так что чистота его практически зависит толь ко от чистоты исходного сырья, а также позволяет получать целевые продукты с заданным гранулометрическим составом в широком диапазоне размера частиц (от 0,О5 до 1-2 мкм) (см. таблицу). Изменяя температуру в зоне синтеза а также регулируя время пребывания час тиц в зоне синтеза, можно активно влиять на такие параметры материала, как дисперсность, плотность, кристалличность химическая активность. ормула изобретения Способ получения сегнетоэлектрических материалов на основе твердых растворов цирконата-титана та свинца, включающий приготовление смеси водных растворов солей исходных элементов, одновременную распылительную сушку и синтез, отличающийся тем, что, с целью получения продукта с однородным гранулометрическим составом, сокращения длительности процесса и улучшения пьезоэлектрических характеристик керамики, сушку и синтез проводит в потоке теплоносителя с температурой 150О 25ОО С в течение Ю -1О с с дальнейшим охлаждением продуктов синтеза до 400-ЗОО С. Источники информации, принятые во внимание при экспертизе 1.Смажевская С. Г., Фельдман Н. Б. Пьезоэлектрическая керамика Советское радио , 1971, с. 55. 2.Авторское свидетельство СССР № 367074, кл. С 04 В 35/46, 1973.

Авторы

Даты

1980-12-30—Публикация

1978-09-21—Подача