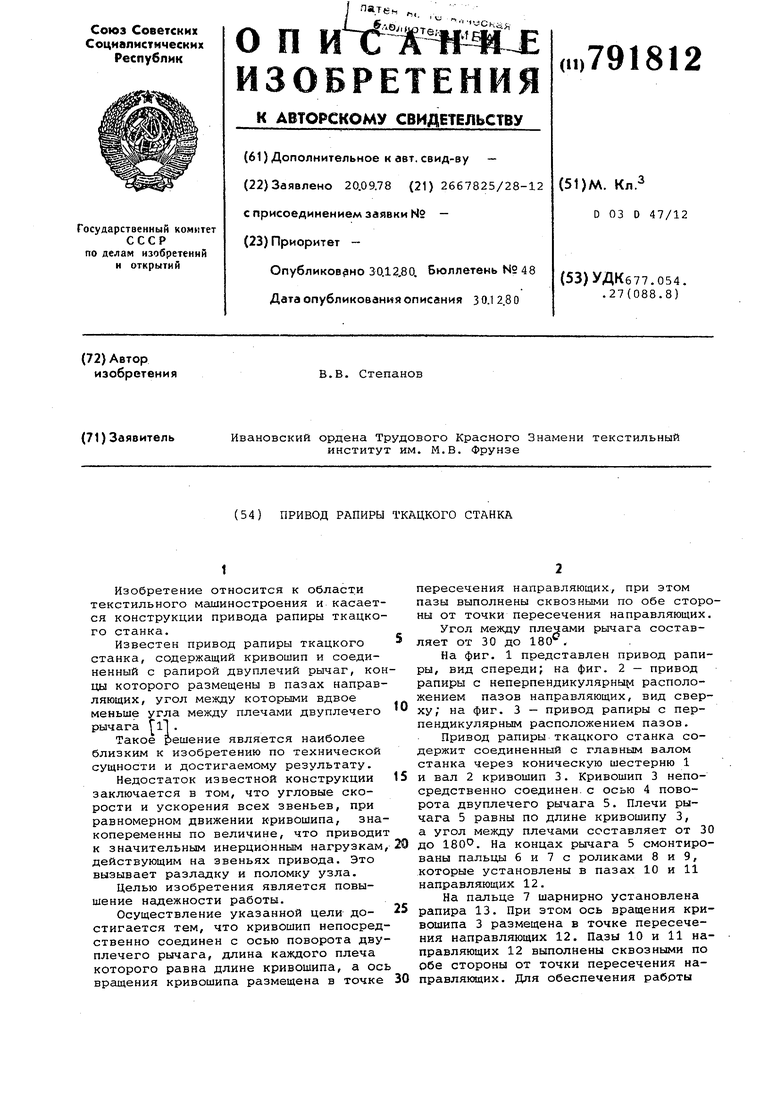

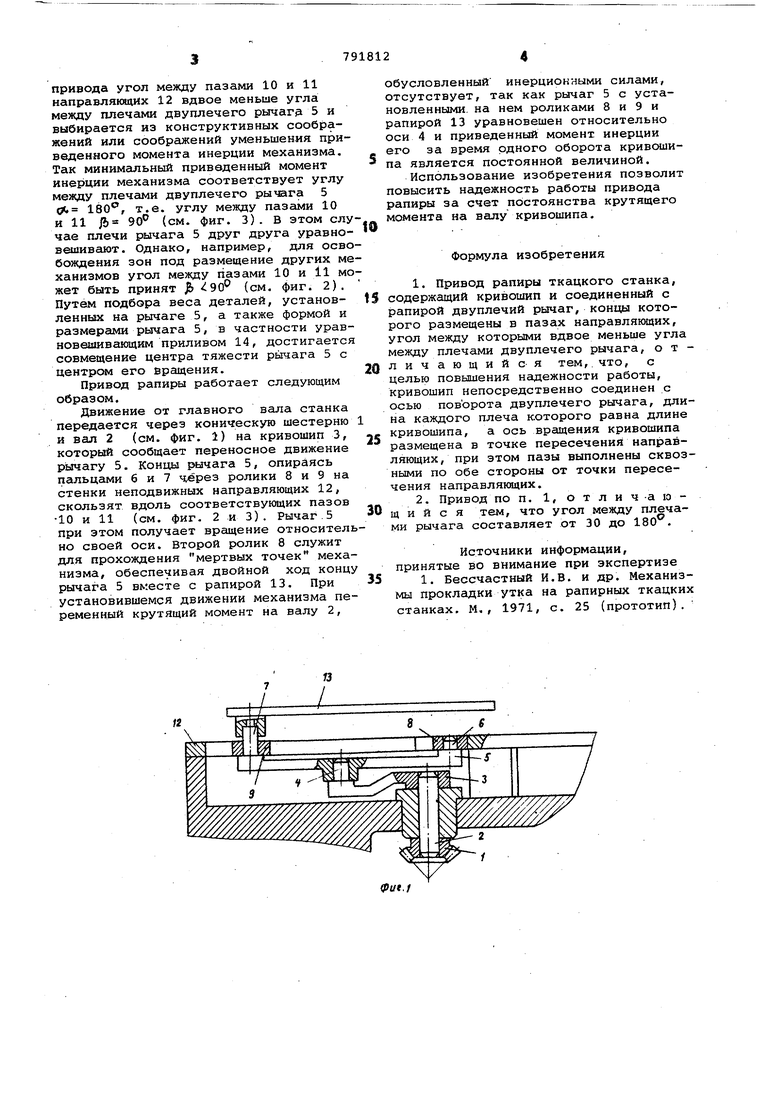

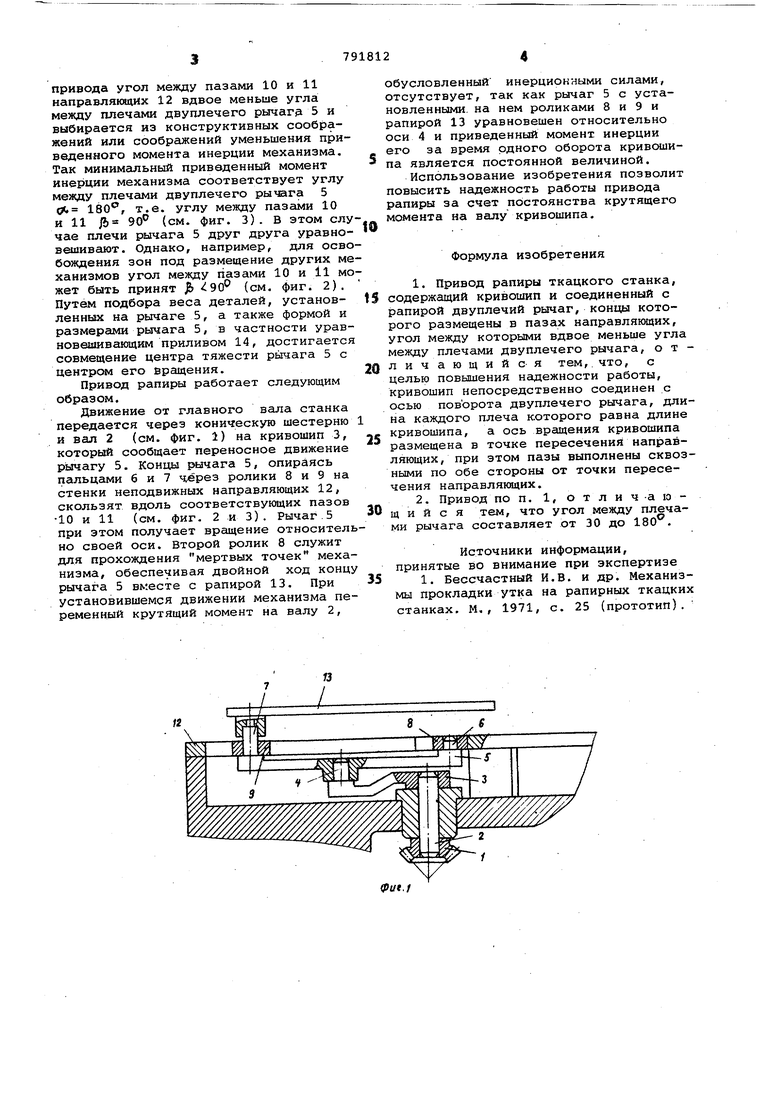

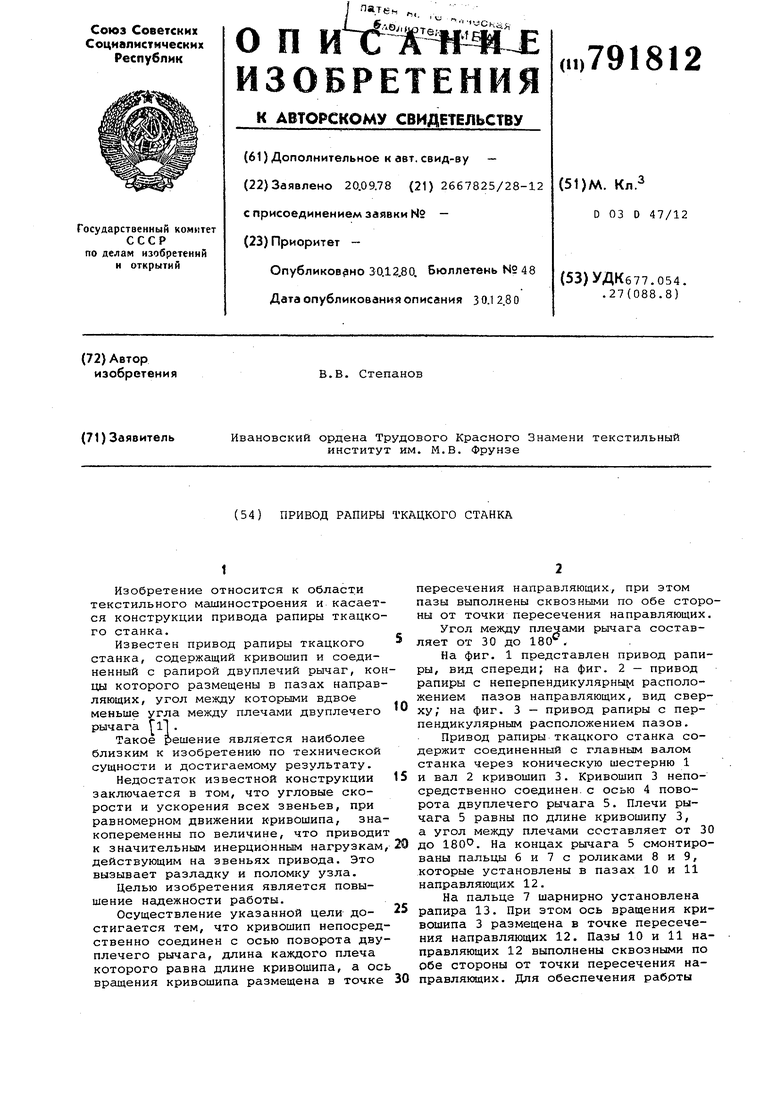

Изобретение относится к област.и текстильного машиностроения и касается конструкции привода рапиры ткацкого станка. Известен привод рапиры ткацкого станка, содержащий кривошип и соединенный с рапирой двуплечий рычаг, ко цы которого размещены в пазах направляющих, угол между которыми вдвое меньше угла между плечами двуплечего рычага fll. Такое решение является наиболее близким к изобретению по технической сущности и достигаемому результату. Недостаток известной конструкции заключается в том, что угловые скорости и ускорения всех звеньев, при равномерном движении к-ривошипа, зна копеременны по величине, что приводи к значительным инерционным нагрузкам действующим на звеньях привода. Это вызывает разладку и поломку узла. Целью изобретения является повышение надежности работы. Осуществление указанной цели достигается тем, что кривошип непосред ственно соединен с осью поворота дву плечего рычага, длина каждого плеча которого равна длине кривошипа, а ос вращения кривошипа размещена в точке пересечения направляющих, при этом пазы выполнены сквозными по обе стороны от точки пересечения направляющих. Угол между плечами рычага составляет от 30 до 180. На фиг. 1 представлен привод рапиры, вид спереди; на фиг. 2 - привод рапиры с неперпендикулярны{ 1 расположением пазов направляющих, вид сверху; на фиг. 3 - привод рапиры с перпендикулярным расположением пазов. Привод рапиры ткацкого станка содержит соединенный с главным валом станка через коническую шестерню 1 и вал 2 кривошип 3. Кривошип 3 непосредственно соединен.с осью 4 поворота двуплечего рычага 5. Плечи рычага 5 равны по длине кривошипу 3, а угол между плечами составляет от 30 до 180. На концах рычага 5 смонтированы пальцы 6 и 7 с роликами 8 и 9, которые установлены в пазах 10 и 11 направляющих 12. На пальце 7 шарнирно установлена рапира 13. При этом ось вращения кривошипа 3 размещена в точке пересечения направляющих 12. Пазы 10 и 11 направляющих 12 выполнены сквозными по Обе стороны от точки пересечения направляющих. Для обеспечения рабрты

привода угол между пазами 10 и 11 направлякицйх 12 вдвое меньше угла между плечс1ми двуплечего рычагэ 5 и выбирается из конструктивных соображений или соображений уменьшения приведенного момента инерции механизма, Так минимальный приведенный момент инерции механизма соответствует углу между плечами двуплечего 5 , т.е. углу между пазами 10 и 11 Д)« {см. фиг. 3). в этом слу чае плечи рычага 5 друг друга уравновешивают. Однако, например, для освО бождения зон под размещение других механизмов угол между пазами 10 и 11 может быть принят Д 90 (см. фиг. 2). Путем подбора веса деталей, установленных на рычаге 5, а также формой и размерами рычага 5, в частности уравновешивающим приливом 14, достигается совмещение центра тяжести рычага 5 с центром его вращения.

Привод рапиры работает следующим образом.

Движение от главного вала станка передается через коническую шестерню и вал 2 (см. фиг. 1) на кривошип 3, который сообщает переносное движение рычагу 5. Концы рычага 5, опираясь пальцами 6 и 7 через ролики 8 и 9 на стенки неподвижных направляющих 12, скользят вдоль соответствующих пазов 10 и 11 (см. фиг. 2 и 3). Рычаг.5 при этом получает вращение относительно своей оси. Второй ролик 8 служит для прохождения мертвых точек механизма, обеспечивая двойной ход концу рычага 5 вместе с рапирой 13. При установившемся движении механизма переменный крутящий момент на валу 2,

обусловленный инерционными силами, отсутствует, так как рычаг 5 с установленными, на нем роликами 8 и 9 и рапирой 13 уравновешен относительно оси 4 и приведенный момент инерции его за время одного оборота кривошипа является постоянной величиной.

Использование изобретения позволит повысить надежность работы привода рапиры за счет постоянства крутящего момента на валу кривошипа.

Формула изобретения

1.Привод рапиры ткацкого станка, содержащий кривошип и соединенный с рапирой двуплечий рычаг, концы которого размещены в пазах направляющих, угол между которыми вдвое меньше угла между плечами двуплечего рычага, отличающийся тем,, что, с целью повышения надежности работы, кривошип непосредственно соединен с осью поворота двуплечего рычага, длина каждого плеча которого равна длине кривошипа, а ось вращения кривошипа размещена в точке пересечения направляющих, при этом пазы выполнены сквозными по обе стороны от точки пересечения направляющих.

2.Привод по п. 1, отлич-ающ и и с я тем, что угол между плечами рычага составляет от 30 до 180.

Источники информации, принятые во внимание при экспертизе

1. Бессчастный И.в. и др. Механизмы прокладки утка на рапирных ткацких станках. М., 1971, с. 25 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Привод рапиры ткацкого станка | 1983 |

|

SU1121331A1 |

| Привод рапиры ткацкого станка | 1986 |

|

SU1397570A1 |

| Способ изготовления плоских тканых кабелей с местами изгиба и устройство для его осуществления | 1984 |

|

SU1293762A1 |

| Привод рапир ткацкого станка | 1976 |

|

SU662024A3 |

| Механизм розыска "раза" к рапирному ткацкому станку | 1983 |

|

SU1175984A1 |

| Рапирный механизм ткацкого станка | 1991 |

|

SU1771492A3 |

| ТКАЦКИЙ СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ КОСЫНОК | 1950 |

|

SU90620A1 |

| Устройство для подачи уточной нити на пневморапирном ткацком станке | 1980 |

|

SU971951A1 |

| БОЕВОЙ МЕХАНИЗМ БЕСЧЕЛНОЧНОГО ТКАЦКОГО СТАНКА | 1996 |

|

RU2107762C1 |

| Устройство для прокладывания уточной нити на пневморапирном ткацком станке | 1988 |

|

SU1608261A1 |

Авторы

Даты

1980-12-30—Публикация

1978-09-20—Подача