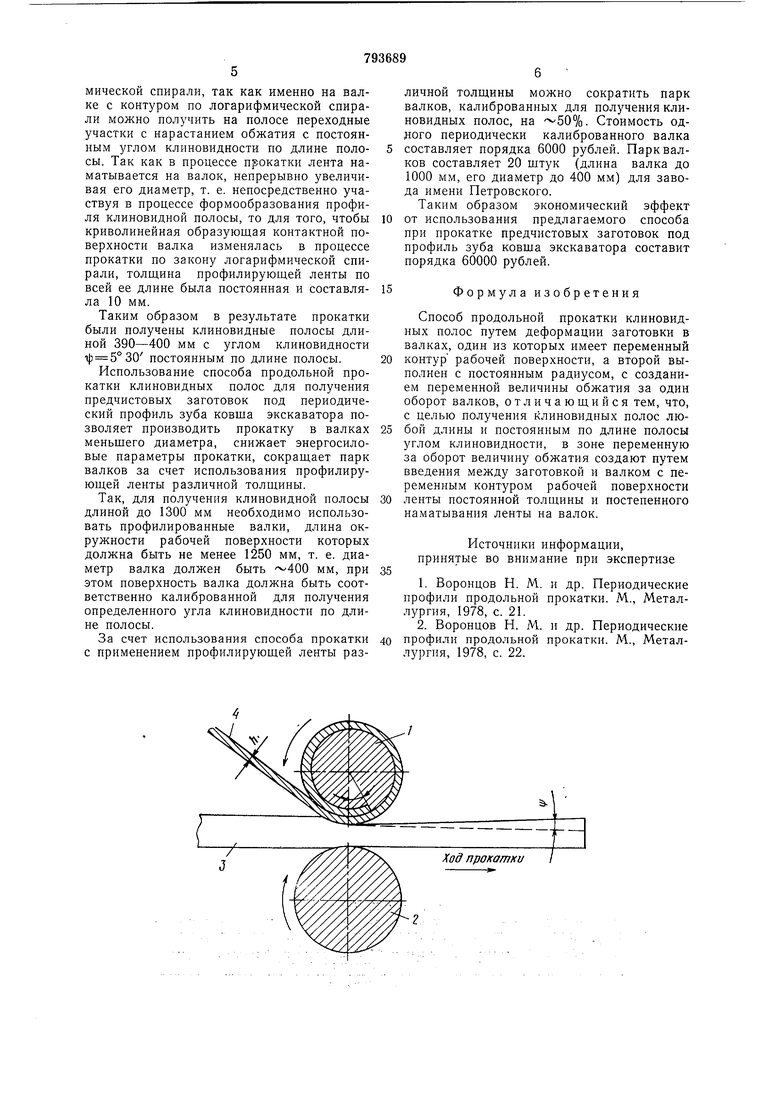

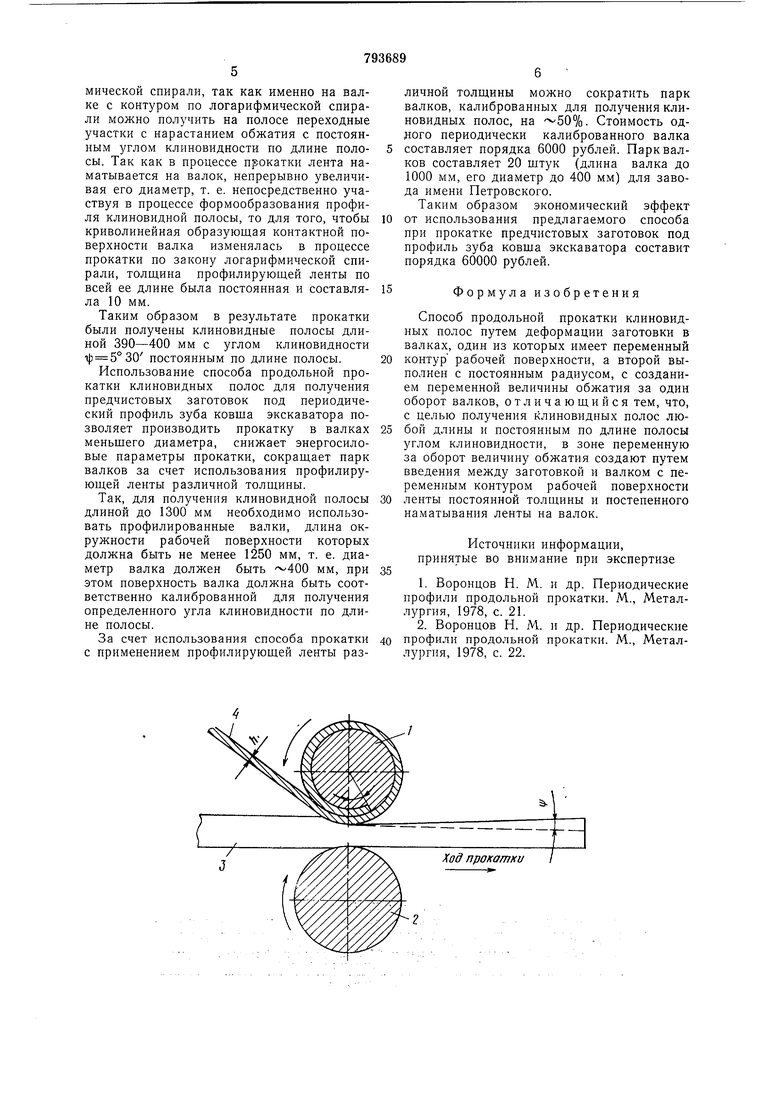

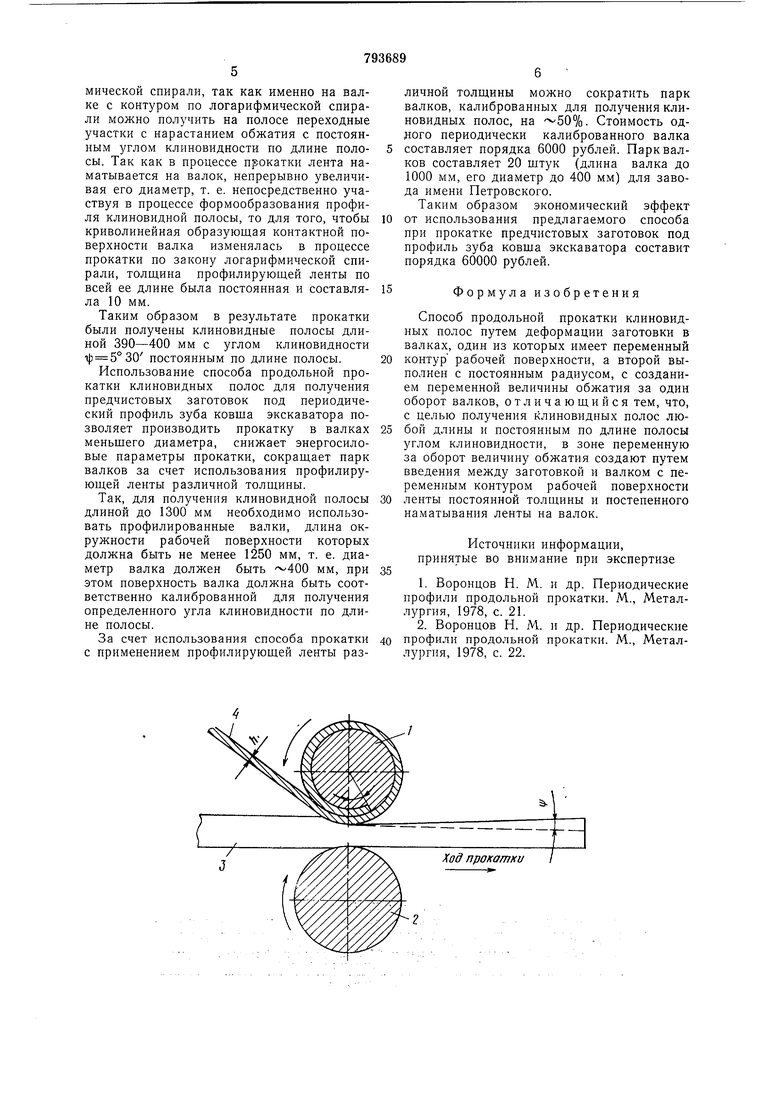

готовка 3. В процессе деформации заготовки 3 на верхний валок 1 наматывается гибкая постоянной толщины /г профилирующая лента 4. Для получения клиновидных полос с постоянным по длине полосы углом клиновидности профилирующую ленту 4 наматывают на валок 1, рабочая поверхность которого выполнена с криволинейной образующей по закону логарифмической спирали.

Процесс прокатки осуществляют следующим образом.

В зону деформации между поверхностью профилирующей ленты 4, передний конец которой закреплен на поверхности рабочего валка 1 и смещен по ходу прокатки на угол Р, и поверхностью нижнего рабочего валка 2 подается передний конец заготовки 3 (при этом передний конец ленты 4 плотно прилегает к поверхности верхнего валка 1). Вследствие возникающих сил трения в контакте между нижним рабочим валком 2 и поверхностью ленты 4 при вращении верхнего 1 и нижнего 2 валков заготовка втягивается в нацравлении вращения валков в зону деформации. В процессе деформации заготовки 3 между поверхностью ленты 4, через которую передается деформирующее усилие на заготовку со стороны верхнего валка 1, и поверхностью нижнего валка 2 лента 4 наматывается на валок 1, увеличивая его катающий радиус и, соответственно, контактирующую поверхность валка 1 с обжимаемой заготовкой 3 непрерывно во времени протекания процесса деформации.

При этом непрерывно уменьщается расстояние между деформирующими поверхностями нижнего 2 и верхнего 1 валков, что, естественно, придает выходящей из валков полосе определенный клиновидный характер ее продольного сечения.

Так как толщина h профилирующей ленты но всей ее длине постоянная, то криволинейная образующая контактной поверхности верхнего валка изменяется в процессе прокатки по ранее заданному закону логарифмической спирали, что позволяет получить полосу с постоянным углом клиновидности -ф по ее длине.

Осуществляя предварительный расчет толщины наматываемой профилирующей ленты, а также выполняя соответствующим образом профилировку верхнего валка, можно изготовить прокаткой клиновидные полосы практически любой длины и точно с заданным углом клиновидности по длине полосы в валках с постоянным межцентровым расстоянием.

Этим способом продольной прокатки можно получить клиновидные полосы как с дносторонней клиновидностью, так и с вусторонней с различными углами клиноидности и длиной клиновидных участков ез дополнительных перевалок рабочих валов.

При прокатке клиновидных полос с использованием наматываемой на валок профилирующей лентой за счет непрерывно изменяющихся диаметров валков и их контактных площадей с деформируемой заготовкой можно создать условия прокатки, при которых устраняется изгиб выходящей из валков полосы и, тем самым, стабилизировать процесс формообразования профиля

и повысить его качество.

Примером конкретного использования предлагаемого способа продольной прокатки может служить проведенная в прокатной лаборатории ДМетИ опытно-промыщленная прокатка клиновидных полос на стане 260, представляющих собой предчистовые заготовки для прокатки ряда периодических профилей.

Нагревая до 1150°С стальная (из Ст. 3)

заготовка задавалась в валки и обжималась между поверхностью нижнего гладкого валка и поверхностью гладкой профилирующей ленты, наматываемой в процессе прокатки на верхний профилированный

валок. Диаметр нижнего валка составлял 250 мм.

Передний конец полосовой гибкой стальной ленты был закреплен на верхнем валке, поверхность которого была выполнена

по закону логарифмической спирали. При этом с целью устранения образования на валке резких перепадов высот в месте контакта торца переднего конца ленты с выступом на валке высота выступа на валке

(равная разности максимального и минимального радиусов валка в данной плоскости, проходящей через его центр) была выполнена равной толщине профилирующей ленты и составляла 10 мм.

В период захвата заготовки валками и заполнения очага деформации металлом передний конец ленты опирался на поверхность верхнего профилированного валка и описывал его контур. С целью обеспечения

необходимых условий захвата заготовки и стабильности намотки ленты на валок в процессе деформации передний конец ленты перед задачей заготовки в валки был сдвинут по ходу прокатки на угол

30°, определяемый конструктивными особенностями крепления переднего конца ленты на поверхности верхнего валка.

С целью устранения деформации профилирующей ленты в процессе прокатки заготовки и, тем самым, устранения искажения конфигурации выходящей из валков клиновидной полосы была выбрана инструментальная полосовая стальная гибкая лента, твердость которой была на ПО-120 единиц

по Роквеллу больше твердости прокатываемой заготовки с учетом ее нагрева.

В процессе прокатки получили клиновидные полосы длиной до 400 мм и углом клиновидности 11)5° 30. Поверхность верхнего

валка была выполнена по закону логариф

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки односторонних периодических профилей | 1979 |

|

SU871952A1 |

| Способ прокатки односторонних периодических профилей | 1979 |

|

SU880593A1 |

| Клеть стана продольной периодической прокатки | 1988 |

|

SU1558544A1 |

| КЛЕТЬ ДЛЯ ПРОДОЛЬНОЙ ПРОКАТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ С ПЕРЕМЕННОЙ ТОЛЩИНОЙ ПО ДЛИНЕ | 1990 |

|

RU2043798C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНОЙ СТАЛЬНОЙ ПОЛОСЫ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2078625C1 |

| Способ задачи горячей полосы прокатаВ КлЕТь пРОКАТНОгО CTAHA | 1979 |

|

SU808176A1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ ПЛОСКИХ ДЛИННОМЕРНЫХ ЗАГОТОВОК И СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2676809C2 |

| Способ прокатки клиновидных профилей | 1988 |

|

SU1616724A1 |

| Способ прокатки периодических про-филЕй C ОдНОСТОРОННиМ пЕРиОдОМ | 1978 |

|

SU821012A1 |

| Способ прокатки непрерывной полосы для изготовления сварных труб | 1982 |

|

SU1123751A1 |

Авторы

Даты

1981-01-07—Публикация

1979-02-08—Подача