3

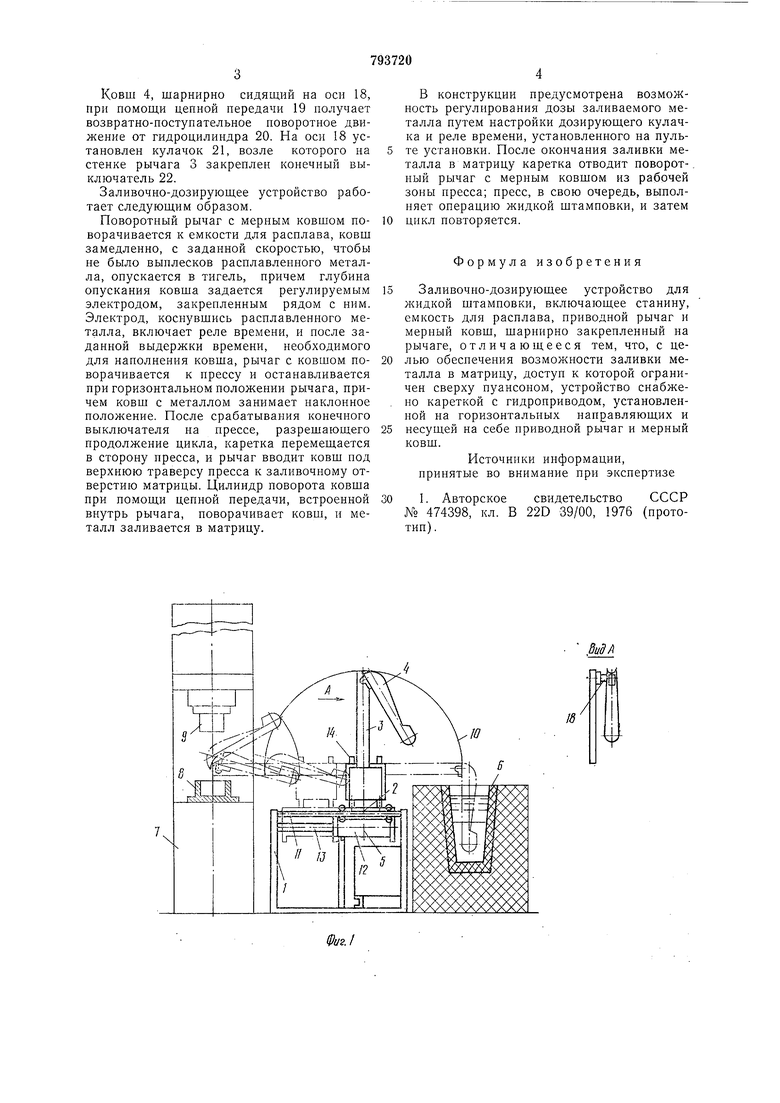

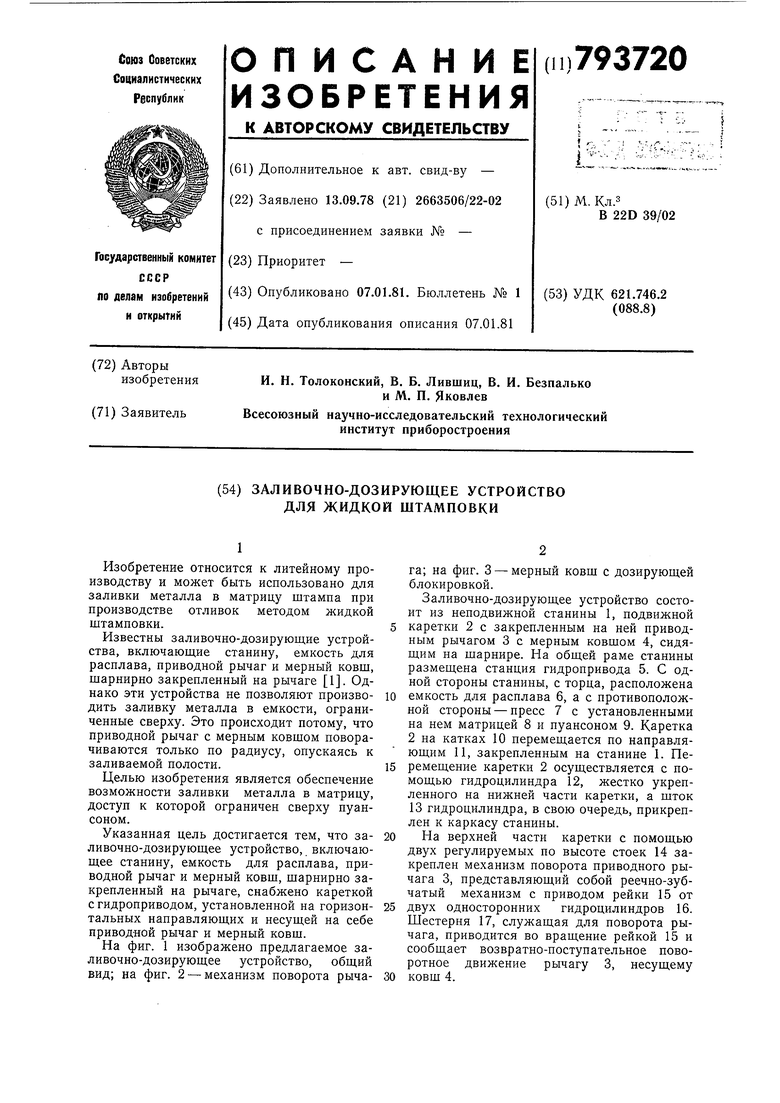

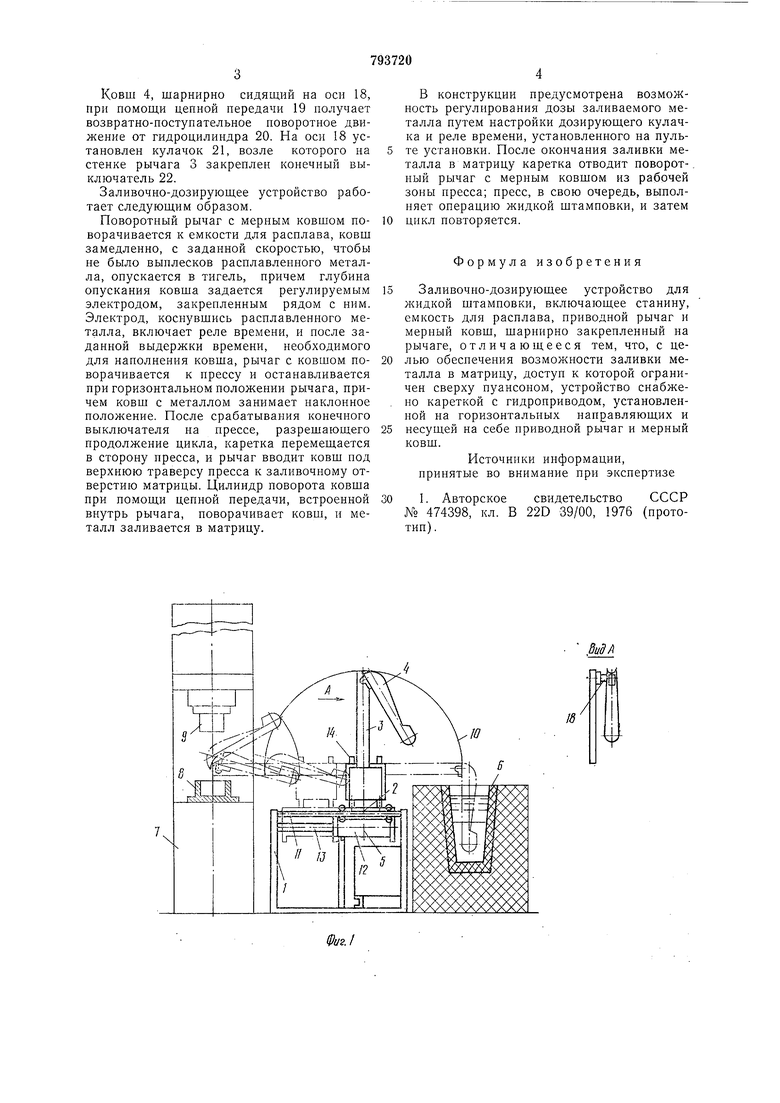

Ковш 4, шарнирно сидящий на оси 18, при помощи цепной передачи 19 получает возвратно-постуиательное иоворотиое движеиие от гидроцилиидра 20. На оси 18 установлен кулачок 21, возле которого на стенке рычага 3 закреплен конечный выключатель 22.

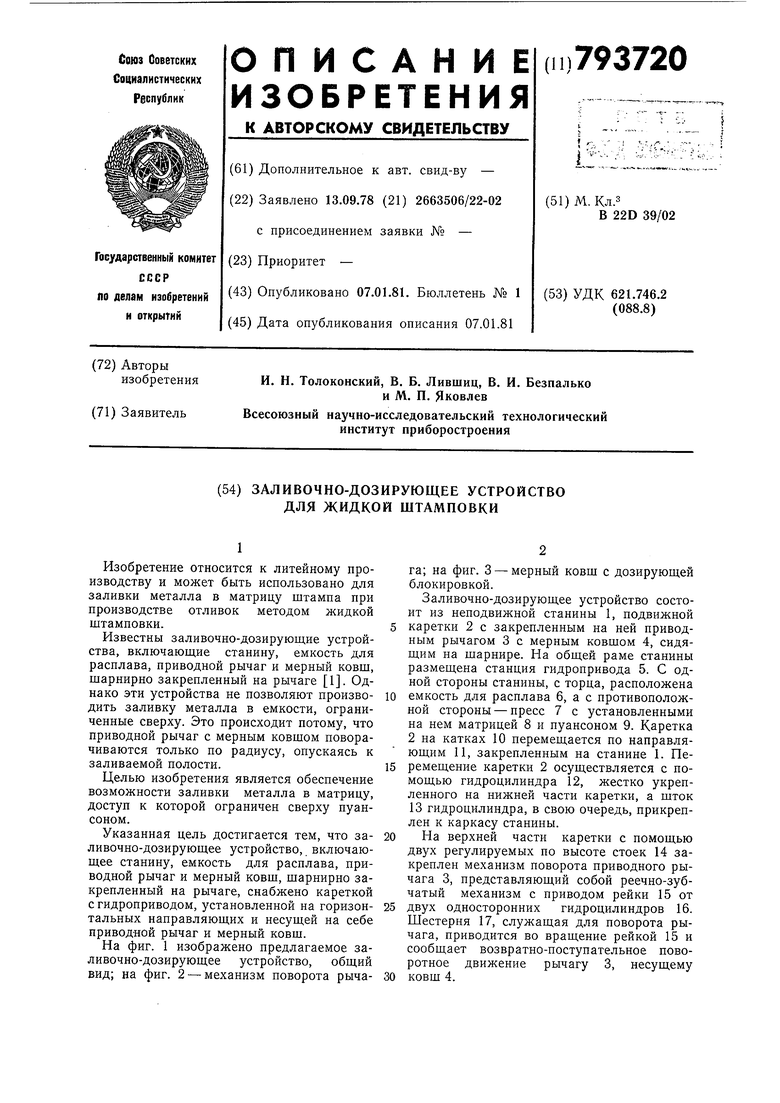

Заливочно-дозирующее устройство работает следующим образом.

Поворотный рычаг с мерным ковшом поворачивается к емкости для расплава, ковщ замедленно, с заданной скоростью, чтобы не было выплесков расплавлепного металла, оиускается в тигель, причем глубина опускания ковша задается регулируемым электродом, закрепленным рядом с ним. Электрод, коснувшись расплавленного металла, включает реле времени, и после заданной выдержки времени, необходимого для наполнения ковша, рычаг с ковшом поворачивается к прессу и останавливается при горизонтальном положении рычага, причем ковш с металлом занимает наклонное полол ение. После срабатывания конечного выключателя на прессе, разрешающего продолжение цикла, каретка перемещается в сторону пресса, и рычаг вводит ковщ иод верхнюю траверсу пресса к заливочному отверстию матрицы. Цилиндр поворота ковща при помощи цепной передачи, встроенной внутрь рычага, поворачивает ковщ, и металл заливается в матрицу.

В конструкции предусмотрена возможность регулирования дозы заливаемого металла путем настройки дозирующего кулачка и реле времени, установленного на пульте установки. После окончания заливки металла в матрицу каретка отводит поворотный рычаг с мерным ковщом из рабочей зоны пресса; пресс, в свою очередь, выполняет операцию жидкой щтамповки, и затем

цикл повторяется.

Формула изобретения

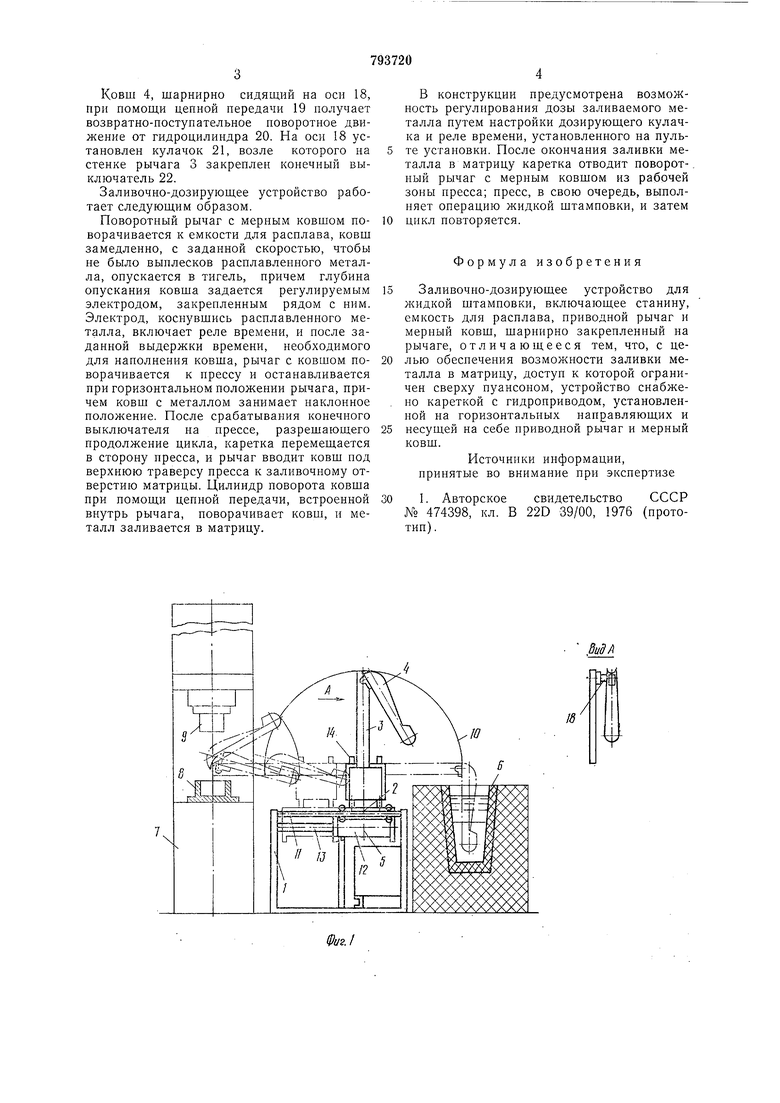

Заливочно-дозирующее устройство для жидкой щтамповки, включающее станину, емкость для расплава, приводной рычаг и мерный ковщ, щариирно закрепленный на рычаге, отличающееся тем, что, с целью обесиечения возможности заливки металла в матрицу, доступ к которой ограничен сверху пуансоном, устройство снабжено кареткой с гидроприводом, установлениой на горизонтальных направляющих и несущей на себе приводной рычаг и мерный ковщ.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 474398, кл. В 22D 39/00, 1976 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Заливочно-дозирующее устройство для жидкой штамповки | 1986 |

|

SU1404173A1 |

| Устройство для заливки расплава в формы | 1984 |

|

SU1225684A1 |

| КОМПЛЕКС ДЛЯ ШТАМПОВКИ ЖИДКОГО МЕТАЛЛА | 1997 |

|

RU2115508C1 |

| Автоматический заливочный конвейер | 1940 |

|

SU76574A1 |

| Заливочное устройство для машины литья под давлением | 1976 |

|

SU616057A1 |

| Устройство для заливки расплава в формы | 1988 |

|

SU1533832A1 |

| ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК МЕТОДОМ ЛИТЬЯ ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1992 |

|

RU2025206C1 |

| Заливочно-дозирующее устройство | 1977 |

|

SU650719A1 |

| Устройство для удаления отливок из рабочей зоны литейной машины | 1983 |

|

SU1178536A1 |

| Дозатор жидкого металла | 1975 |

|

SU554946A1 |

. Вид А

IS

//

Авторы

Даты

1981-01-07—Публикация

1978-09-13—Подача