2 rzzzllzzzz;,

2

4

О

ттЛ. |

СО

Изобретение относится к литейному производству и может быть использовано для заливки металла в матрицу штампа при производстве отливок методом жидкой штамповки.

Цель изобретения - повышение экснлуа- мого для наполнения ковша 4, рычаг 3 с тационной безопасности.ковшом 4 поворачивается к прессу 8.

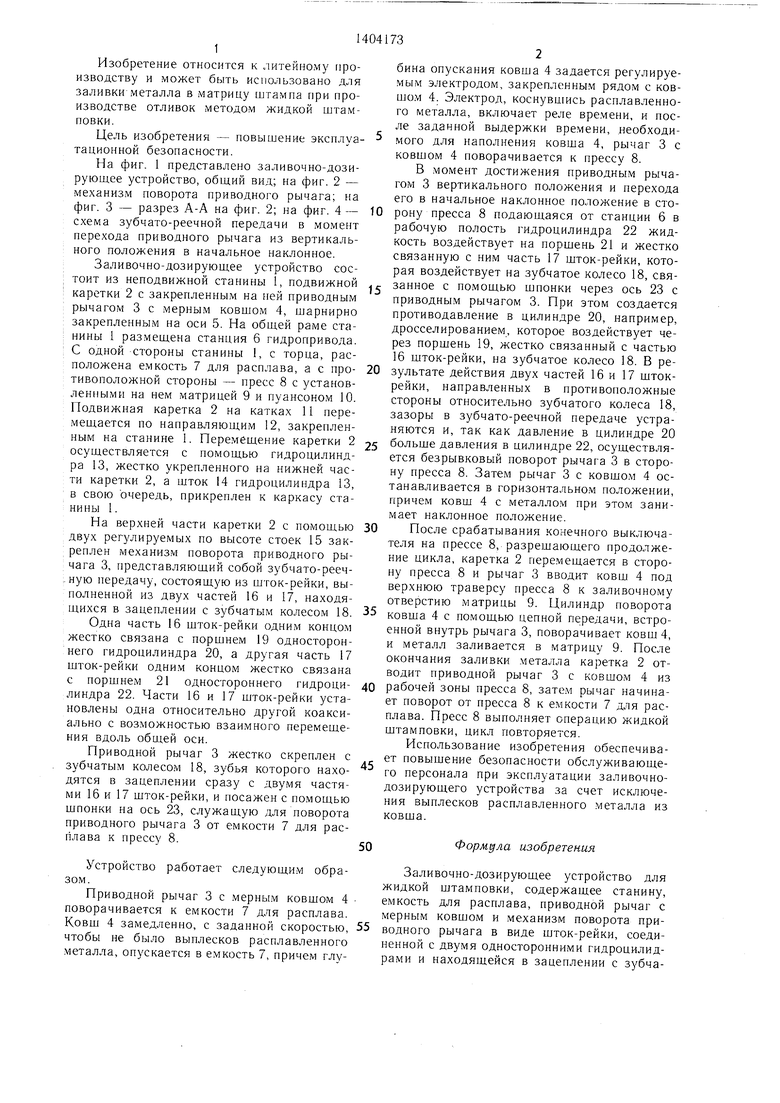

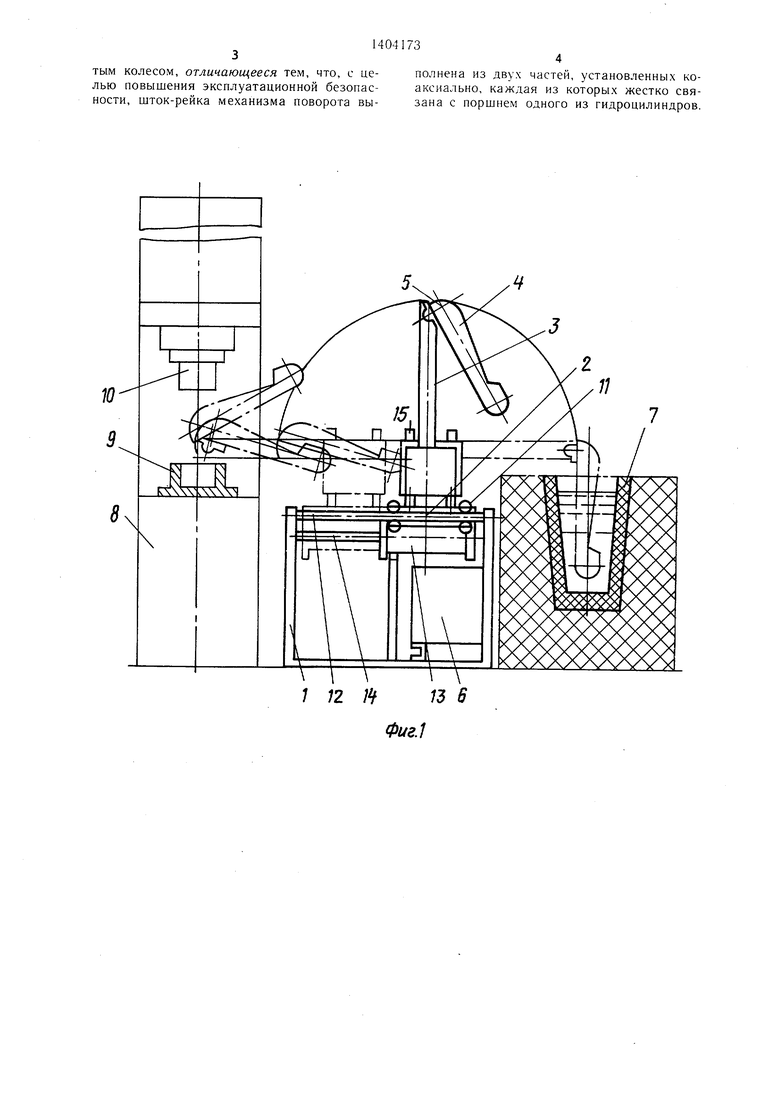

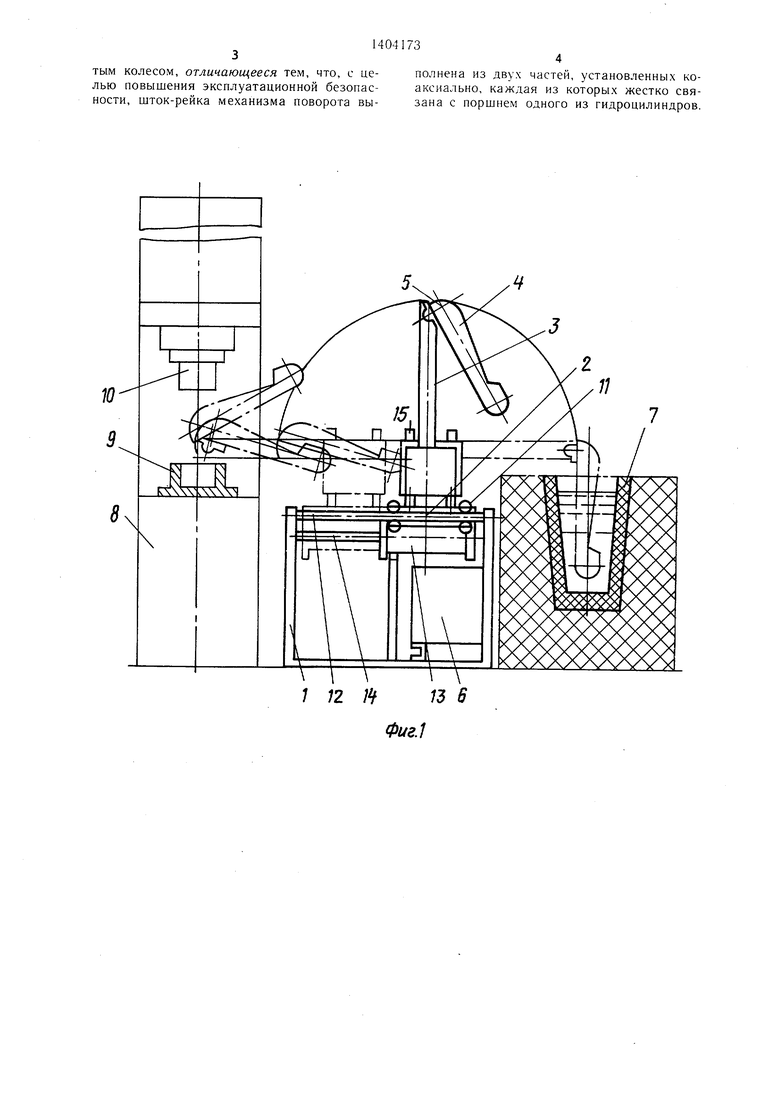

На фиг. 1 представлено заливочно-дози-В момент достижения приводным рычарующее устройство, общий вид; на фиг. 2 - ме.ханизм поворота приводного рычага; на

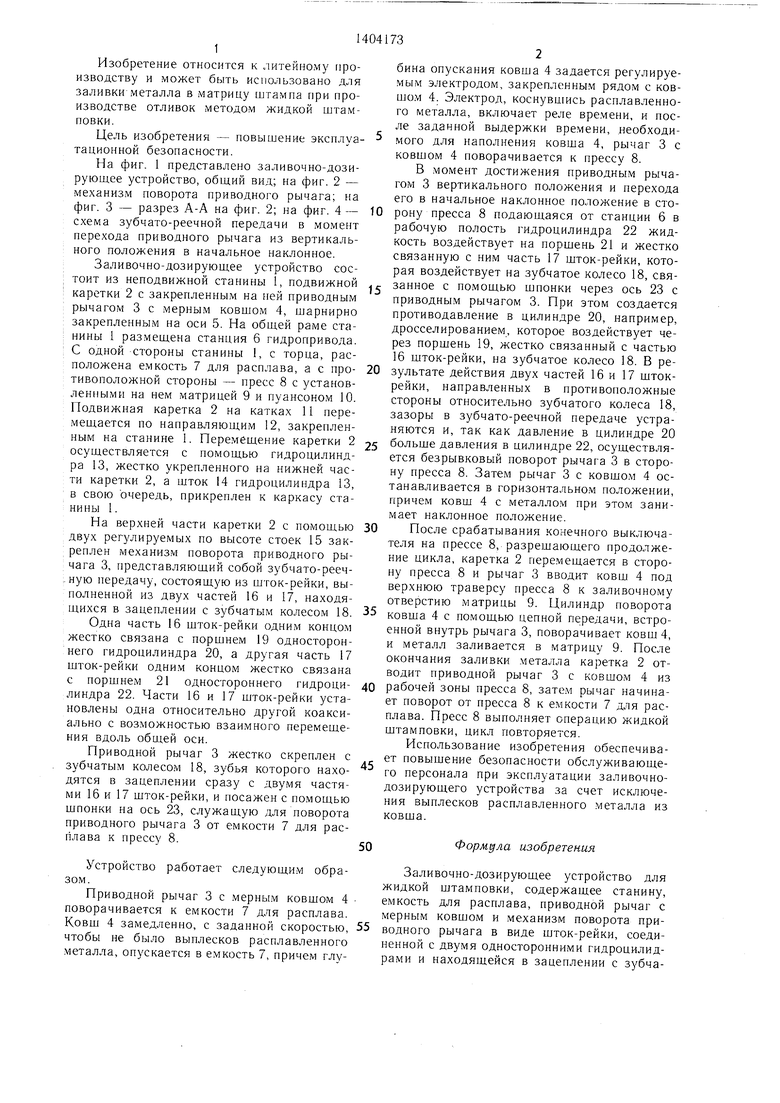

бина опускания ковша 4 задается регулируемым электродо1У1, закрепленны.м рядом с ков- шо.м 4. Электрод, коснувшись расплавленного металла, включает реле вре.мени, и после заданной выдержки времени, .необходигом 3 вертикального положения и перехода его в начальное наклонное положение в стофиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - схема зубчато-реечной передачи в момент перехода приводного рычага из вертикального положения в начальное наклонное. Заливочно-дозируюш.ее устройство сос10 рону пресса 8 подающаяся от станции 6 в рабочую полость гидроцилиндра 22 жидкость воздействует на поршень 21 и жестко связанную с ним часть 17 шток-рейки, которая воздействует на зубчатое колесо 18, святоит из неподвижной станины 1, подвижной . занное с помощью шпонки через ось 23 с каретки 2 с закрепленным на ней приводнымприводным рычагом 3. При этом создается

рычагом 3 с мерным ковшом 4, шарнирнопротиводавление в цилиндре 20, например,

закрепленным на оси 5. На общей раме ста-дросселированием, которое воздействует ченины 1 размещена станция 6 гидропривода.рез поршень 19, жестко связанный с частью

С одной стороны станины 1, с торца, рас-16 шток-рейки, на зубчатое колесо 18. В реположена емкость 7 для расплава, а с про- 20 зультате действия двух частей 16 и 17 шток- тивоположной стороны - пресс 8 с установ-рейки, направленных в противоположные

ленными на нем матрицей 9 и пуансоном 10.стороны относительно зубчатого колеса 18,

Подвижная каретка 2 на катках 11 пере-зазоры в зубчато-реечной передаче устрамещается по направляющим 12, закреплен-няются и, так как давление в цилиндре 20

ным на станине 1. Перемещение каретки 2 25 больше давления в цилиндре 22, осуществля- осуществляется с помощью гидроцилинд- ется безрывковый поворот рычага 3 в сторо- ра 13, жестко укрепленного на нижней части каретки 2, а шток 14 гидроцилиндра 13, в свою очередь, прикреплен к каркасу станины 1.

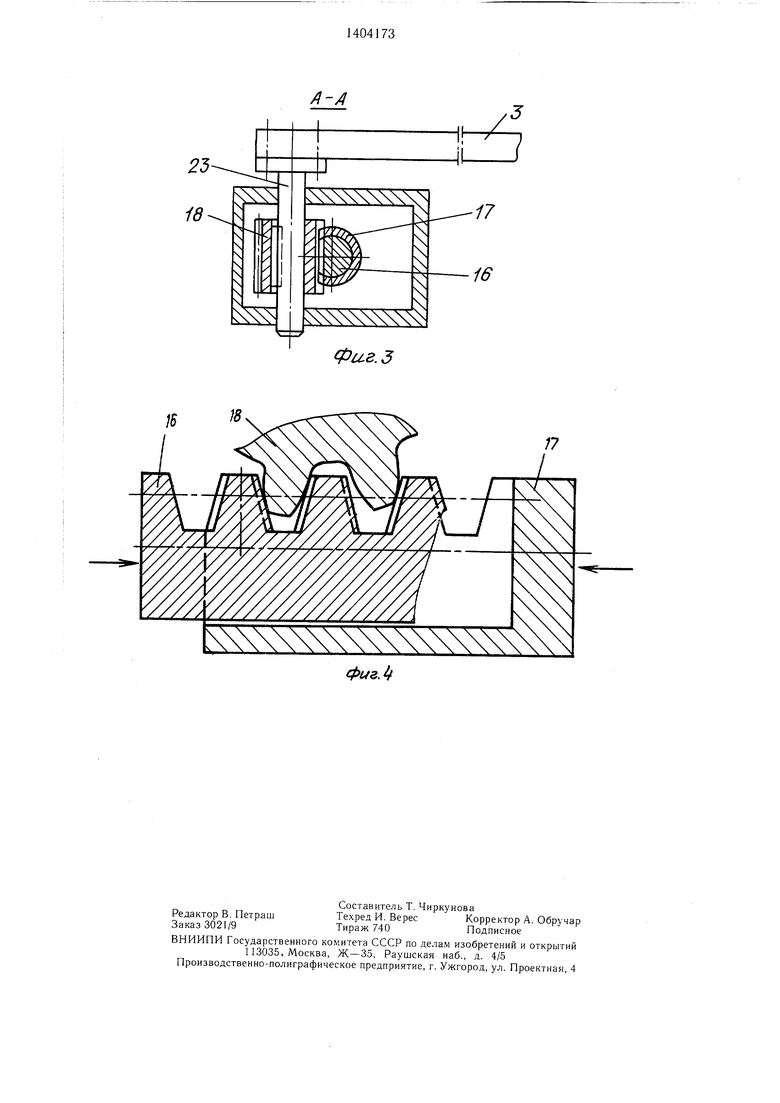

На верхней части каретки 2 с помощью 30 двух регулируемых по высоте стоек 15 закреплен механизм поворота приводного рычага 3, представляющий собой зубчато-рееч- ,ную передачу, состоящую из щток-рейки, выполненной из двух частей 16 и 17, находящихся в зацеплении с зубчатым колесом 18. 35 ковша 4 с помощью цепной передачи, встро- Одна часть 16 шток-рейки одним концом енной внутрь рычага 3, поворачивает ковш 4, жестко связана с порщнем 19 односторон- и металл заливается в матрицу 9. После него гидроцилиндра 20, а другая часть 17 окончания заливки металла каретка 2 от- шток-рейки одним концом жестко связанаводит приводной рычаг 3 с ковшом 4 из

с поршнем 21 одностороннего гидроци- 40 рабочей зоны пресса 8, затем рычаг начина- линдра 22. Части 16 и 17 шток-рейки уста- ет поворот от пресса 8 к емкости 7 для расплава. Пресс 8 выполняет операцию жидкой штамповки, цикл повторяется.

Использование изобретения обеспечивает повышение безопасности обслуживающего персонала при эксплуатации заливочно- дозирующего устройства за счет исключену пресса 8. Затем рычаг 3 с ковшом 4 останавливается в горизонтально.м положении, причем ковш 4 с металло.м при этом занимает наклонное положение.

После срабатывания конечного выключателя на прессе 8, разрешающего продолжение цикла, каретка 2 перемещается в сторону пресса 8 и рычаг 3 вводит ковш 4 под верхнюю траверсу пресса 8 к заливочному отверстию матрицы 9. Цилиндр поворота

новлены одна относительно другой коакси- ально с возможностью взаимного перемещения вдоль общей оси.

Приводной рычаг 3 жестко скреплен с зубчатым колесом 18, зубья которого нахо- дятся в зацеплении сразу с двумя частями 16 и 17 щток-рейки, и посажен с помощью шпонки на ось 23, служащую для поворота приводного рычага 3 от емкости 7 для расплава к прессу 8.

50

ния выплесков расплавленного металла из ковша.

Формула изобретения

Устройство работает следующим образом.

Приводной рычаг 3 с мерны.м ковшом 4 поворачивается к емкости 7 для расплава. Ковш 4 замедленно, с заданной скоростью, 55 чтобы не было выплесков расплавленного металла, опускается в емкость 7, причем глу мого для наполнения ковша 4, рычаг 3 с ковшом 4 поворачивается к прессу 8.

бина опускания ковша 4 задается регулируемым электродо1У1, закрепленны.м рядом с ков- шо.м 4. Электрод, коснувшись расплавленного металла, включает реле вре.мени, и после заданной выдержки времени, .необходиВ момент достижения приводным рычагом 3 вертикального положения и перехода его в начальное наклонное положение в сторону пресса 8 подающаяся от станции 6 в рабочую полость гидроцилиндра 22 жидкость воздействует на поршень 21 и жестко связанную с ним часть 17 шток-рейки, которая воздействует на зубчатое колесо 18, связанное с помощью шпонки через ось 23 с приводным рычагом 3. При этом создается

больше давления в цилиндре 22, осуществля- ется безрывковый поворот рычага 3 в сторо-

ковша 4 с помощью цепной передачи, встро- енной внутрь рычага 3, поворачивает ковш 4, и металл заливается в матрицу 9. После окончания заливки металла каретка 2 от- водит приводной рычаг 3 с ковшом 4 из

ну пресса 8. Затем рычаг 3 с ковшом 4 останавливается в горизонтально.м положении, причем ковш 4 с металло.м при этом занимает наклонное положение.

После срабатывания конечного выключателя на прессе 8, разрешающего продолжение цикла, каретка 2 перемещается в сторону пресса 8 и рычаг 3 вводит ковш 4 под верхнюю траверсу пресса 8 к заливочному отверстию матрицы 9. Цилиндр поворота

ния выплесков расплавленного металла из ковша.

Формула изобретения

Заливочно-дозирующее устройство для жидкой штамповки, содержащее станину, емкость для расплава, приводной рычаг с мерным ковщом и механизм поворота приводного рычага в виде щток-рейки, соединенной с двумя односторонними гидроцилид- рами и находящейся в зацеплении с зубча140417334

тым колесом, отличающееся тем, что, с це-полнена из двух частей, установленных колью повышения эксплуатационной безопас-аксиально, каждая из которых жестко свяности, шток-рейка механизма поворота вы-зава с поршнем одного из гидроцилиндров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Заливочно-дозирующее устройстводля жидКОй шТАМпОВКи | 1978 |

|

SU793720A1 |

| Устройство для удаления отливок из рабочей зоны литейной машины | 1983 |

|

SU1178536A1 |

| ЛИСТОГИБОЧНЫЙ ПРЕСС | 2007 |

|

RU2349404C2 |

| УСТАНОВКА ДЛЯ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1989 |

|

RU2031757C1 |

| Автоматическая линия кокильного литья | 1966 |

|

SU270202A1 |

| Машина заливочная магнитодинамическая | 1981 |

|

SU954175A1 |

| Литьевая машина | 1984 |

|

SU1206118A1 |

| Машина для сварки трением | 1986 |

|

SU1400826A1 |

| ПОЛУАВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ФУРНИТУРЫ | 1967 |

|

SU196281A1 |

| УСТАНОВКА ДЛЯ ЗАБОРА И ТРАНСПОРТИРОВАНИЯ ЖИДКОГО АЛЮМИНИЯ | 2001 |

|

RU2207406C2 |

Изобретение относится к литейному производству и может быть использовано для заливки металла в матрицу штампа при производстве отливок методом жидкой штамповки. Цель изобретения - повышение эксплуатационной безопасности. Приводной рычаг 3 с ковшом поворачивают к емкости. Ковш опускается в нее и затем начинает поворачиваться к прессу. В момент достижения рычагом 3 вертикального положения и перехода его в сторону пресса жидкость, посту- паюшая от станции в гидроцилиндр 22, воздействует на поршень 21 и связанную с ним часть 17 шток-рейки. При этом создается противодавление в цилиндре 20, воздействую- шее через поршень 19 и часть 16 шток-рейки на зубчатое колесо 18. В результате действия двух частей 16 и 17 шток-рейки, направленных в противоположные стороны относительно зубчатого колеса 18, зазоры в зубчато-реечной передаче устраняются и осуществляется безрывковый поворот рычага 3 в сторону пресса. По достижении ковшом зоны пресса ковш поворачивается и металл заливается в матрицу. 4 ил. а (Л

1 12 6

ФигЛ

А-/I

Фаг.З

16

17

Фив.

| Гербицидная композиция | 1977 |

|

SU747398A3 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Заливочно-дозирующее устройстводля жидКОй шТАМпОВКи | 1978 |

|

SU793720A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-06-23—Публикация

1986-01-02—Подача