1

Изобретение относится к области сварки пластмасс, а именно к устройствам для ультразвуковой сварки.

Известно устройство для ультразвуковой сварки термопластичных материалов, содержащее трансформатор колебаний, подпружиненную штангу с закрепленными на ней пуансоном и упором, механизм перемещения свариваемого материала и прижимную лапку, установленную на подпружиненном стержне, который снабжен жестко закрепленным на нем упором, взаимодействуЕОЩим с упором штангн 1.

Недостатком устройства является то, что при изменении толщины свариваемых материалов необходимо изменять либо время воздействия ультразвука на обрабатываемый материал, либо мощность импульса (вручную), что снижает производительность труда при сварке.

Целью изобретения является повыщение производительности за счет автоматического регулирования мощности, подаваемой на обмотки трансформатора, при сварке разнотолщинных материалов.

Указанная цель достигается тем, что устройство для ультразвуковой сварки термопластичных материалов, содержащее трансформатор колебаний, подпружиненную штангу с закрепленными на ней пуансоном

и упором, механизм перемещения свариваемого материала н прижимную лапку, установленную на подпружиненном стержне, который снабл ен жестко закрепленным на нем упором, взаимодействующим с упором щтанги, снабжено также регулятором мощности трансформатора, кинематически связанным со стерн нем прилшмной лапки. Регулятор мощностн трансформатора выполнен в виде реостата, движок которого закреплен на стержне прижимной лапки.

Такое выполнение устройства обеспечивает автоматическое регулирование мощностн, подаваемой на обмотку трансформатора.

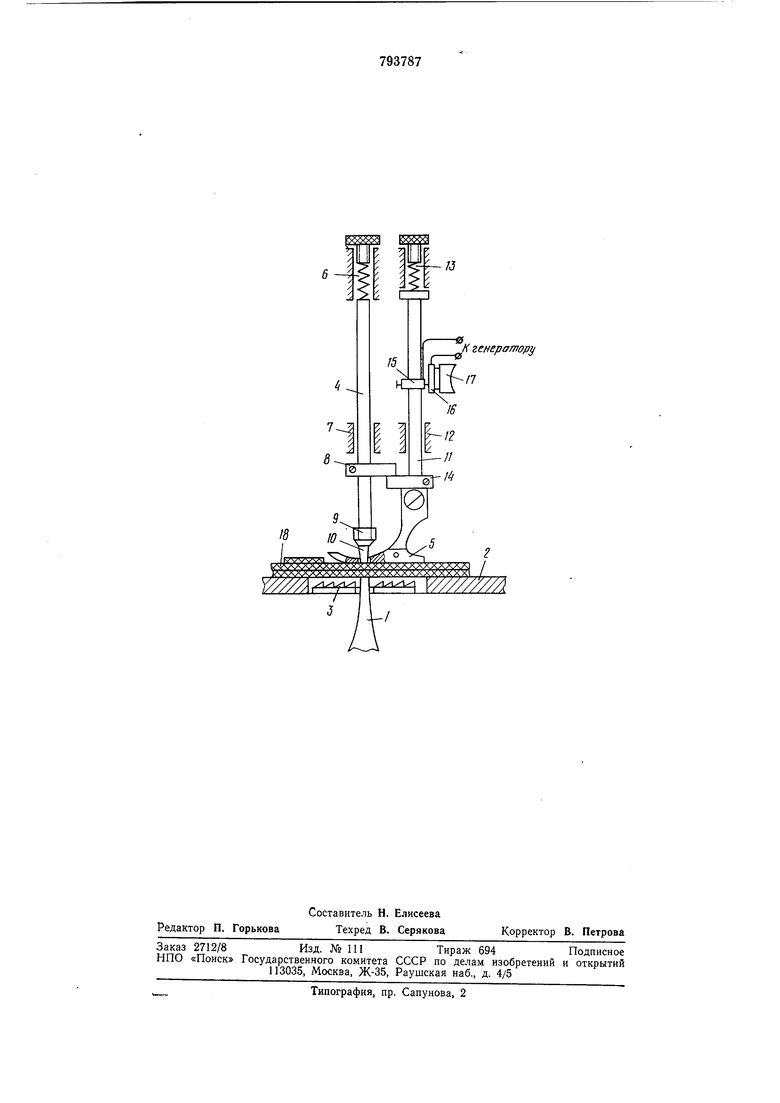

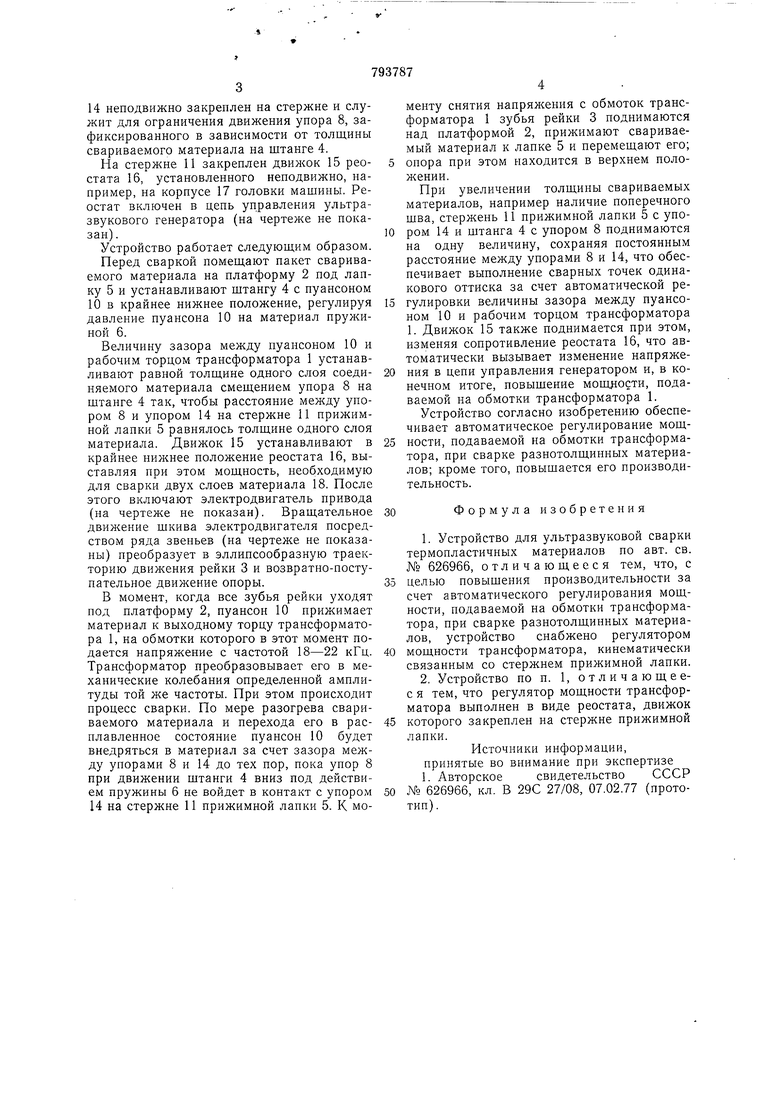

На чертел е схематично изображен общий вид устройства в момент сварки.

Устройство для ультразвуковой сварки термонластичных материалов содержит трансформатор 1 колебаний, платформу 2, механизм перемещения свариваемого материала, включающий рейку 3, опору, выполненную в виде штанги 4, и прижимную лапку 5. На штанге 4, подпружиненной пружиной 6 и размещенной в направляющих 7, закренлены упор 8, служащий для ограничения движения опоры, и цанговый патрон 9 с закрепленным в нем пуансоном 10. Лапка 5 закренлена в нижней части стержня И, расноложенного в направляющих 12. Стержень И подпружннен пружиной 13. Упор

14 неподвижно закреплен на стержне и служит для ограничения движения упора 8, зафиксированного в зависимости от толщины свариваемого материала на штанге 4.

На стержне 11 закреплен движок 15 реостата 16, установленного неподвижно, например, на корпусе 17 головки машины. Реостат включен в цепь управления ультразвукового генератора (на чертеже не показан).

Устройство работает следуюш,им образом.

Перед сваркой помеш,ают пакет свариваемого материала на платформу 2 под лапку 5 и устанавливают штангу 4 с пуансоном 10 в крайнее нижнее положение, регулируя давление пуансона 10 на материал пружиной 6.

Величину зазора между пуансоном 10 и рабочим торцом трансформатора 1 устанавливают равной толщине одного слоя соединяемого материала смещением упора 8 на штанге 4 так, чтобы расстояние между упором 8 и упором 14 на стержне 11 прижимной лапки 5 равнялось толщине одного слоя материала. Движок 15 устанавливают в крайнее нижнее положение реостата 16, выставляя при этом мощность, необходимую для сварки двух слоев материала 18. После этого включают электродвигатель привода (на чертеже не показан). Вращательное движение шкива электродвигателя посредством ряда звеньев (на чертеже не показаны) преобразует в эллипсообразную траекторию движения рейки 3 и возвратно-поступательное движение опоры.

В момент, когда все зубья рейки уходят под платформу 2, пуансон 10 прижимает материал к выходному торцу трансформатора 1, на обмотки которого в этот момент подается напряжение с частотой 18-22 кГц. Трансформатор преобразовывает его в механические колебания определенной амплитуды той же частоты. При этом происходит процесс сварки. По мере разогрева свариваемого материала и перехода его в расплавленное состояние пуансон 10 будет внедряться в материал за счет зазора между упорами 8 и 14 до тех пор, пока упор 8 при движении штанги 4 вниз под действием пружины 6 не войдет в контакт с упором 14 на стержне 11 прижимной лапки 5. К моменту снятия напрял ения с обмоток трансформатора 1 зубья рейки 3 поднимаются над платформой 2, прижимают свариваемый материал к лапке 5 и перемещают его; опора при этом находится в верхнем положении.

При увеличении толщины свариваемых материалов, например наличие поперечного шва, стержень 11 прижимной лапки 5 с упором 14 и штанга 4 с упором 8 поднимаются на одну величину, сохраняя постоянным расстояние между упорами 8 и 14, что обеспечивает выполнение сварных точек одинакового оттиска за счет автоматической регулировки величины зазора между пуансоном 10 и рабочим торцом трансформатора 1. Движок 15 также поднимается при этом, изменяя сопротивление реостата 16, что автоматически вызывает изменение напряжения в цепи управления генератором и, в конечном итоге, повышение мощности, подаваемой на обмотки трансформатора 1.

Устройство согласно изобретению обеспечивает автоматическое регулирование мощности, подаваемой на обмотки трансформатора, при сварке разнотолщипных материалов; кроме того, повыщается его производительность.

Формула изобретения

1.Устройство для ультразвуковой сварки термопластичных материалов по авт. св. № 626966, отличающееся тем, что, с

целью повыщения производительности за счет автоматического регулирования мощности, подаваемой на обмотки трансформатора, при сварке разнотолщинных материалов, устройство снабжено регулятором

мощности трансформатора, кинематически связанным со стержнем прижимной лапки.

2.Устройство по п. 1, отличающеес я тем, что регулятор мощности трансформатора выполнен в виде реостата, движок

которого закреплен на стержне прижимной лапки.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 626966, кл. В 29С 27/08, 07.02.77 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ультразвуковой сварки термопластичных материалов | 1979 |

|

SU876474A1 |

| Устройство для ультразвуковойСВАРКи ТЕРМОплАСТичНыХ МАТЕРиАлОВ | 1979 |

|

SU810510A1 |

| МАШИНА ДЛЯ УЛЬТРАЗВУКОВОЙ СВАРКИ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 1970 |

|

SU260376A1 |

| МЕХАНИЗМ ПРИВОДА ПУАНСОНА УЛЬТРАЗВУКОВОЙ ШВЕЙНОЙ МАШИНЫ | 2024 |

|

RU2829826C1 |

| Устройство для ультразвуковой сварки термопластичных материалов | 1977 |

|

SU626966A1 |

| Механизм пуансона ультразвуковой швейной машины | 1975 |

|

SU517673A1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ПЛАСТИКОВЫХ КОНТЕЙНЕРОВ ДЛЯ ХРАНЕНИЯ И ПЕРЕРАБОТКИ КРОВИ | 2004 |

|

RU2269334C1 |

| Устройство для шовной ультразвуковой сварки полимерных материалов | 1987 |

|

SU1519915A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПАКЕТОВ ИЗ ТЕРМОПЛАСТИЧНОЙ ПЛЕНКИ | 1991 |

|

RU2021138C1 |

| УСТАНОВКА ДЛЯ СВАРКИ ТЕРМОПЛАСТИЧНЫХПЛЕНОК | 1972 |

|

SU422618A1 |

Авторы

Даты

1981-01-07—Публикация

1979-03-30—Подача