1

Р1зобретение относится к области машиностроения, в частности к автомата.м для сборки плоских изделий в пакет.

Известен автомат для сборки пакетов из плоских изделий, содержандий опорную раму с установленными на ней кассетами для изделий, несущую раму с закрепленными на ней вакуумными захватами, и расиоложенную между ними матрицу, установленную с возможностью перемещения от привода в горизонтальной плоскости, а также систему управления работой автомата П Недостаток известного автомата заключается в том, что его кинематика ие позволяет добиться высокой точности ориентации деталей в процессе захвата, переноса и укладки деталей в матрицу, а также в процессе их последующей транспортировки от позиции к позиции.

Кроме того, отсутствие автоматического контроля укладки изделий в процессе сборки влечет за собой возможность выдачи бракованных пакетов.

Цель настоящего изобретеиия - повыщение точности укладки изделий в пакет.

Цель достигается тем, что автомат снабжен вертикальной поворотной от привода осью, подвижно установленной в опорной раме, и жестко закрепленным на

этой оси поворотным столон;Несущим--на себе упомянутую матрицу, причем каждая кассета снабжена доталкивателем изделий, а вакуумные захваты установлены на

песуш.ей раме с возможностью перемещения в вертикальной плоскости и снабжены датчиком наличия изделия.

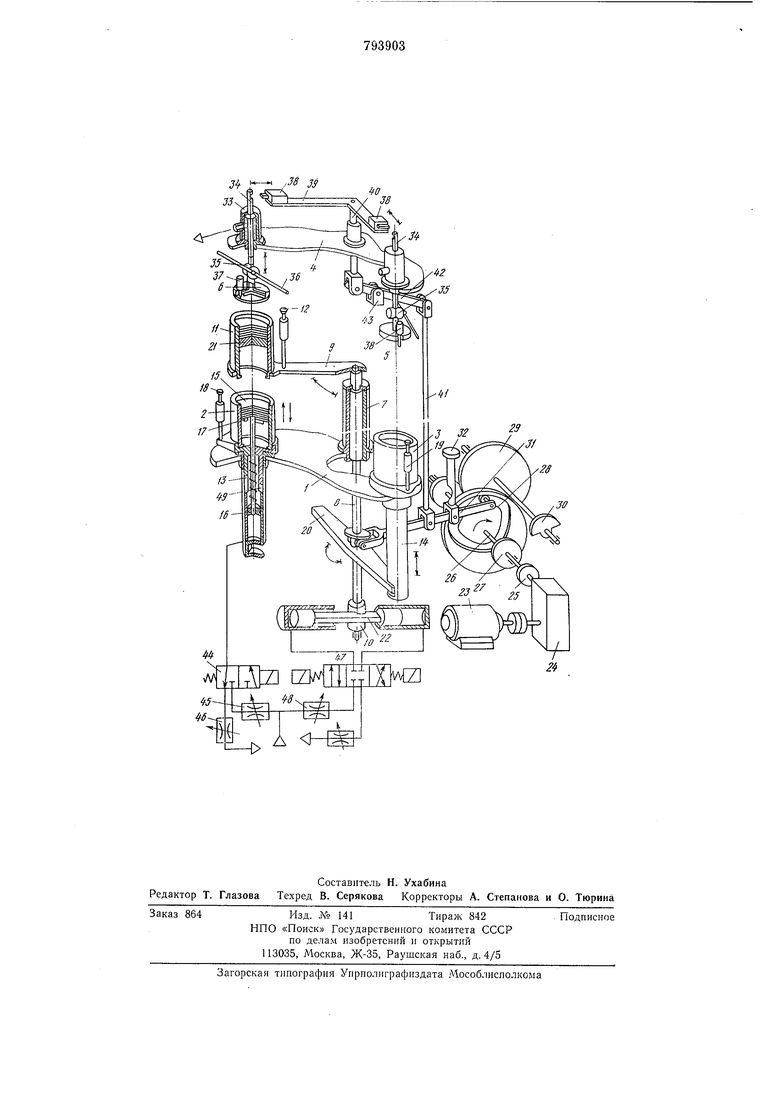

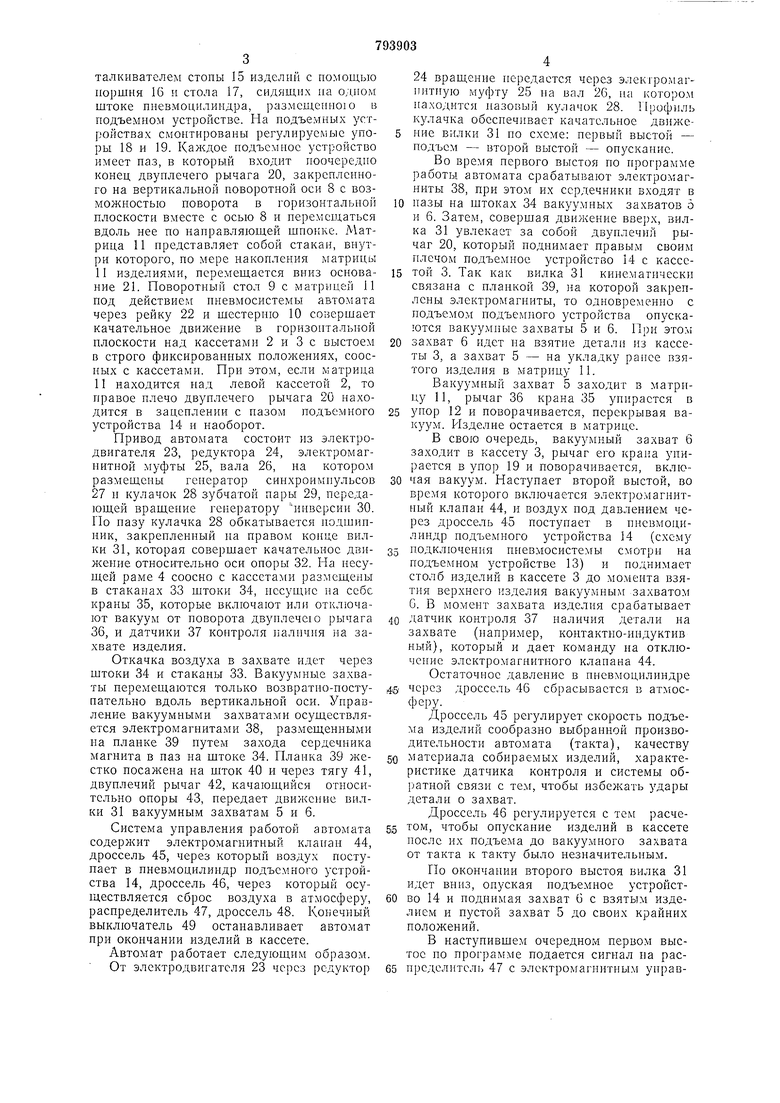

На чертеже изображена кинематическая схема автомата.

Автомат для сборки пакетов из плоских изделий содержит опорную раму 1 с жестко закрепленными на ней кассетами 2 и 3, несущу о раму 4 с закрепленными на ней с возможностью вертикального перемещения от привода вакуумные захваты 5 и 6. В опорной раме 1 закреплена втулка 7, через которую проходит вертикальная поворотная ось 8, на которой жестко крепится поворотный стол 9, а иа нижнем

конце оси - шестерня 10. На поворотном столе 9 жестко закреплена матрица 11 и регулируемый упор 12. На опорной раме 1 автомата размещены подъемные устройства 13 и 14, которые соверпают возвратнопоступательное движение в вертикальной плоскости. Кассеты 2 и 3 выполнены съемными и соверщают поочередно возвратнопоступательное движение в вертикальной плоскости с соответствующим подъемным

устройством. Каждая кассета снабжена доталкивателем стопы 15 изделий с помоидыо поршня 16 и стола 17, сидящих иа одиом штоке ииевмоцилиндра, размещеииою в подъемиом устройстве. На иодъемных устройствах смонтированы регзлируемые упоры 18 и 19. Каладое подъемиое устройство имеет паз, в которы.й входит поочередно конец двуплечего рычага 20, закрепленного иа вертикальной новоротной оси 8 с возможностью поворота в горизонтальной плоскости вместе с осью 8 и перемещаться вдоль нее по направляющей шпонке. Матрица 11 представляет собой стакан, впутри которого, по мере накопления матрицы 11 изделиями, перемещается вниз основание 21. Поворотный стол 9 с матрицей И под действием пневмосистемы автомата через рейку 22 и шестерию 10 совершает качательное движение в горизоитальной плоскости над кассетами 2 и 3 с выстоем в строго фиксированных положениях, соосных с кассетами. При этом, если матрица 11 находится над левой кассетой 2, то правое плечо двуплечего рычага 20 находится в зацеплении с назом подъемного устройства 14 и наоборот.

Привод автомата состоит из электродвигателя 23, редуктора 24, электромагнитной муфты 25, вала 26, иа котором размещены генератор синхроимнульсов 27 и кулачок 28 зубчатой пары 29, передающей вращение генератору инверсии 30. По пазу кулачка 28 обкатывается подщииник, закрепленный на правом конце вилки 31, которая соверщает качательиое двил епие относительно оси опоры 32. На несущей раме 4 соосно с кассетами размещены в стаканах 33 щтоки 34, несущие на себе краны 35, которые включают или отключают вакуум от поворота двуплечею рычага 36, п датчики 37 контроля наличия на захвате изделия.

Откачка воздуха в захвате идет через штокп 34 и стаканы 33. Вакуулгиые захваты перемещаются только возвратпо-поступательно вдоль вертикальной оси. Управление вакуумными захватами осуществляется электромагпитами 38, размещенными па планке 39 путем захода еердечника магнита в паз на штоке 34. Планка 39 жестко посажена на щток 40 и через тягу 41, двуплечий рычаг 42, качающийся относительно опоры 43, нередает движение вилки 31 вакуумным захватам 5 и 6.

Система управления работой автомата содержит электромагнитный клапан 44, дроссель 45, через который воздух поступает в пневмоцилиидр иодъемного устройства 14, дроссель 46, через который осуществляется сброс воздуха в атмосферу, распределитель 47, дроссель 48. Конечный выключатель 49 останавливает автомат при окончании изделий в кассете.

У втомат работает следующим образом.

От электродвигателя 23 через редуктор

24 вращение нередастся через электро.магпитную муфту 25 на вал 26, иа котором находится пазовый кулачок 28. Профиль кулачка обеспечивает качательиое движеиие вилки 31 но схеме: первый выстой - подъем - второй выстой - опускание.

Во время первого выстоя по программе работы автомата срабатывают электромагниты 38, при этом пх сердечники входят в пазы на щтоках 34 вакуумных захватов 5 и 6. Затем, совершая движение вверх, вилка 31 увлекает за собой двунлечий рычаг 20, который ноднимает правым своим плечом подъемное устройство 14 с кассетой 3. Так как вилка 31 кинематически связана с плапкой 39, на которой закреплены электромагниты, то одновременно с подъемом подъемного устройства опускаются вакуумиые захваты 5 и 6. При этом

захват 6 идет па взятие детали из кассеты 3, а захват 5 - иа укладку ранее взятого изделия в матрицу 11.

Вакуумный захват 5 заходит в матрицу 11, рычаг 36 крана 35 упирается в

упор 12 п поворачивается, перекрывая вакуум. Изделие остается в матрице.

В свою очередь, вакуумный захват 6 заходит в кассету 3, рычаг его крана упирается в упор 19 и поворачивается, включая вакуум. Наступает второй выстой, во время которого включается электромагнитный клапан 44, и воздух под давлением через дроссель 45 поступает в пневмоцилиндр подъемного устройства 14 (схему

подключения пневмосистемы смотри иа подъемпом устройстве 13) и иоднимает столб изделий в кассете 3 до момента взятия верхнего изделия вакуумпым захватом 6. В момент захвата изделия срабатывает

датчик контроля 37 наличия детали иа захвате (например, контактно-индуктив ный), который и дает команду на отключение электромагнитного клаиана 44.

Остаточное давление в пневмоцилиндре

через дроссель 46 сбрасывается в атмосферу.

Дроссель 45 регулирует скорость подъема изделий сообразно выбрапной производительиости автомата (такта), качеству

материала собираемых изделий, характеристике датчика контроля и системы обратиой связи с тем, чтобы избежать удары детали о захват.

Дроссель 46 регулируется с тем расчетом, чтобы опускапие изделий в кассете после их подъема до вакуумиого захвата от такта к такту было незначительным.

По окончаини второго выстоя вилка 31 идет вниз, опуская нодъемиое устройство 14 и поднимая захват 6 с взятым изделием и пустой захват 5 до своих крайних положений.

В наступившем очередном первом выстое по программе подается сигпал па распределитель 47 с электромагиитным унравлепием. Сжатый воздух с определенной скоростью через дроссель 48 поступает в левую часть пневмоцилиндра п переводит рейку 22 вправо, матрица 11 занимает положение строго между кассетой 3 и захватом 6, двунлечий рычаг 20 поворачивается, и левый его конец входит в паз подъемного устройства 13, а правый конец выходит из зацепления с подъемным устройством 14.

В дальнейшем взятая деталь захватом 6 укладывается в матрицу, а захват 5 берет деталь из кассеты 2.

Взятие и укладка деталей происходит на одном уровне.

Цикл работы автомата далее повторяется до полного набора пакета в матрице по программе.

При необходимости можно, меняя программу (управляя электромагннтами 38 и клапанами 44), осуществить любой набор изделий в пакете в любой последовательности.

Положение матрицы в автомате контролирует генератор инверсии 30. Генератор синхроимпульсов 27 осуществляет работу автомата по программе.

Количество укладываемых в пакет изделий определяется количеством тактов по программе.

Система контроля автомата предусматривает дополнительный опрос датчика контроля наличия детали после взятия и укладки деталей на последующем после этих операций высоте, с целью выявления наличия или отсутствия изделия на вакуумном захвате.

В случае невзятия детали датчик контроля 37 выдает сигнал брака, и автомат повторяет предыдущий такт до взятия изделия данным захватом. При трехкратном

повторе «брака автомат останавливается для выявления отказа и его устранения.

В случае окончания изделий в кассете поршень 16 пневмоцилиндра упирается в конечный выключатель 49, и автомат останавливается с оповещением на пульте управления - «смени кассету.

Замена матрицы н кассет производится при отключении автомата электромагнитной муфтой 25, которая останавливает его только при разведенных в крайние положения захватах и подъемных устройствах.

Формула изобретения

Автомат для сборки пакетов из плоских изделий, содержащий опорную раму с установленными на ней кассетами для изделий, несущую раму с закрепленными на

ней вакуумными захватами, и раснолон енную между ними матрицу, установленную с возможностью перемещения от привода в горизонтальной плоскости, а также систему управления работой автомата, отличаю щ и и с я тем, что, с целью повышения точности зкладки изделий в пакет, он снабжен вертикальной поворотной от привода осью, подвижно остановленной в опорной раме, и л естко закрепленным на

этой оси новоротным столом, несущим на себе упомянутую матрицу, причем каждая кассета снабжена доталкивателем изделий, а вакуумные захваты установлены на несущей раме с возможностью перемещения

в вертикальной плоскости и снабжены датчиком наличия изделия.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР N« 139374, кл. Н 01 G 4/06, 1960.

J

33

X.тая гапШтЭ

J/

zs

30

т

2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки изделийиз плОСКиХ дЕТАлЕй | 1979 |

|

SU832610A1 |

| Устройство для набора плоских деталей в стопку | 1980 |

|

SU905141A1 |

| Автомат для изготовления биполярных электродов химического источника тока | 1980 |

|

SU877654A1 |

| Устройство для укладки плоских предметовВ пАКЕТ | 1979 |

|

SU835887A1 |

| Автоматическая линия для многопозиционной листовой штамповки | 1986 |

|

SU1470398A1 |

| Штамповочный комплекс | 1988 |

|

SU1609537A1 |

| Устройство для укладки в пакет металлических чушек | 1983 |

|

SU1162715A1 |

| Машина для укладки штучных изделийВ КОРОбКи | 1979 |

|

SU846406A2 |

| ТГХКНЧЕСКАЯ БИБЛИОТЕКА | 1969 |

|

SU247448A1 |

| Автоматический комплекс для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1551451A1 |

Авторы

Даты

1981-01-07—Публикация

1979-02-26—Подача