(54) УСТРОЙСТВО ДЛЯ НАБОРА ПЛОСКИХ ДЕТАЛЕЙ

В СТОПКУ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки изделийиз плОСКиХ дЕТАлЕй | 1979 |

|

SU832610A1 |

| Автомат для сборки пакетов изплОСКиХ издЕлий | 1979 |

|

SU793903A1 |

| Устройство для групповой сборки и пайки монолитных керамических конденсаторов | 1988 |

|

SU1599912A1 |

| Устройство для нанесения маркировки на этикетки | 1989 |

|

SU1659305A1 |

| Автомат для сухой сборки фольговых слюдяных конденсаторов | 1955 |

|

SU107171A1 |

| Устройство для сборки заготовок верха обуви | 1988 |

|

SU1533637A1 |

| Устройство для сборки сердечников полюсов электрических машин с катушками | 1978 |

|

SU758402A1 |

| УСТАНОВКА ДЛЯ СБОРКИ ПЕРЕХОДОВ | 1969 |

|

SU250320A1 |

| УСТРОЙСТВО ДЛЯ МОНТАЖА ЭЛЕКТРОННЫХ КОМПОНЕНТОВ НА ПЕЧАТНОЙ ПЛАТЕ | 1994 |

|

RU2082291C1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ПОКРЫШЕК | 1971 |

|

SU303207A1 |

1

Изобретение относится к машиностроению, в частности к автоматам сборки изделий из плоских деталей, и может быть использовано в различных областях народного хозяйства.

Известно устройство для набора плоских деталей в стопку, содержащее механизмы подачи деталей с кассетами и вакуумными захватами, дискретно поворотный стол со сборочными матрицами, установленными на выступающих частях стола, механизмы загибки и опрессовки. Кассеты с деталями имеют возможность подъема до сборочного уровня навстречу вакуумным захватам в промежутках между выступами стола и расположены на одной окружности со сборочными матрицами 1.

Однако сборка пакетов состоящих из двух частей с зеркальным расположением одних и тех же деталей в них влечет за собой резкое увеличение числа сборочных позиций устройств, что связано с размещением кассет с одними и теми же деталями, но уложенных в них зеркально. В свою очередь, увеличение числа позиций влечет за собой увеличение габаритов устройства, что

не всегда технологично и допустимо и снижает производительность устройства за счет увеличения времени выхода на режим (увеличение времени рабочего цикла сборки). Кассе;тирование одних и тех же деталей, но в разном (зеркальном) положении, приводит к увеличению номенклатуры кассет (в случае нессиметричных деталей) и вызывает трудности в обслуживании данного устройства.

Цель изобретения - повыщение произво10дительности путем обеспечения набора стопки деталей из нескольких матриц.

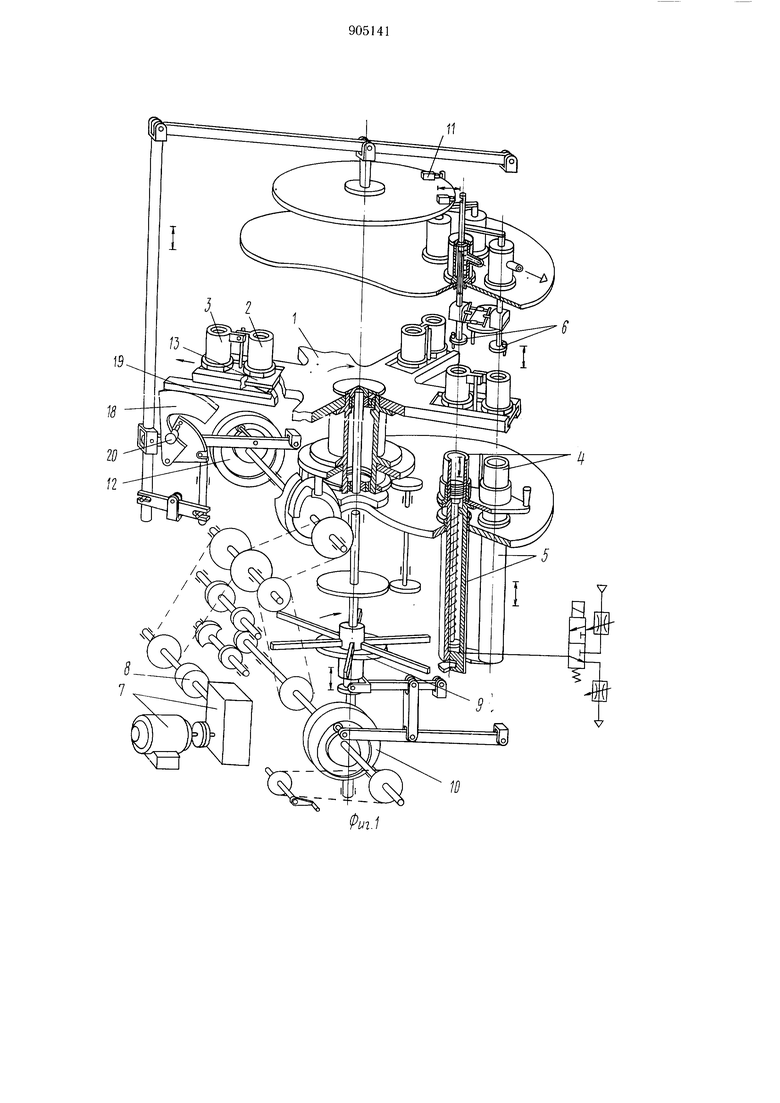

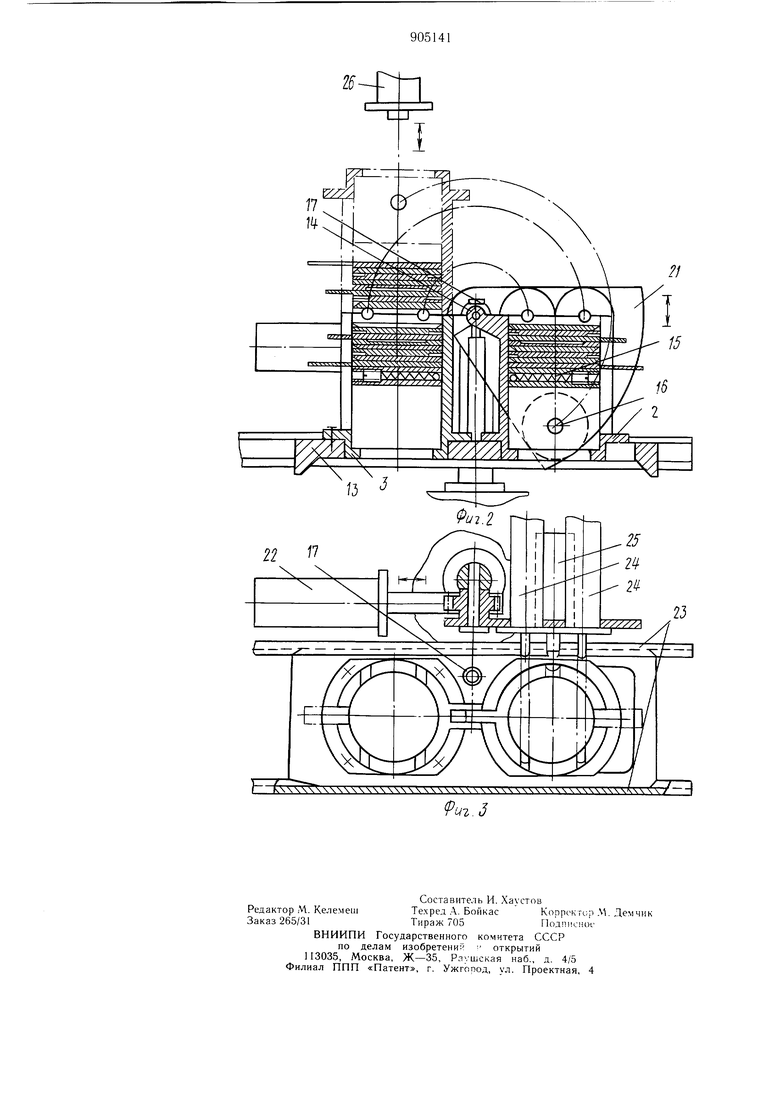

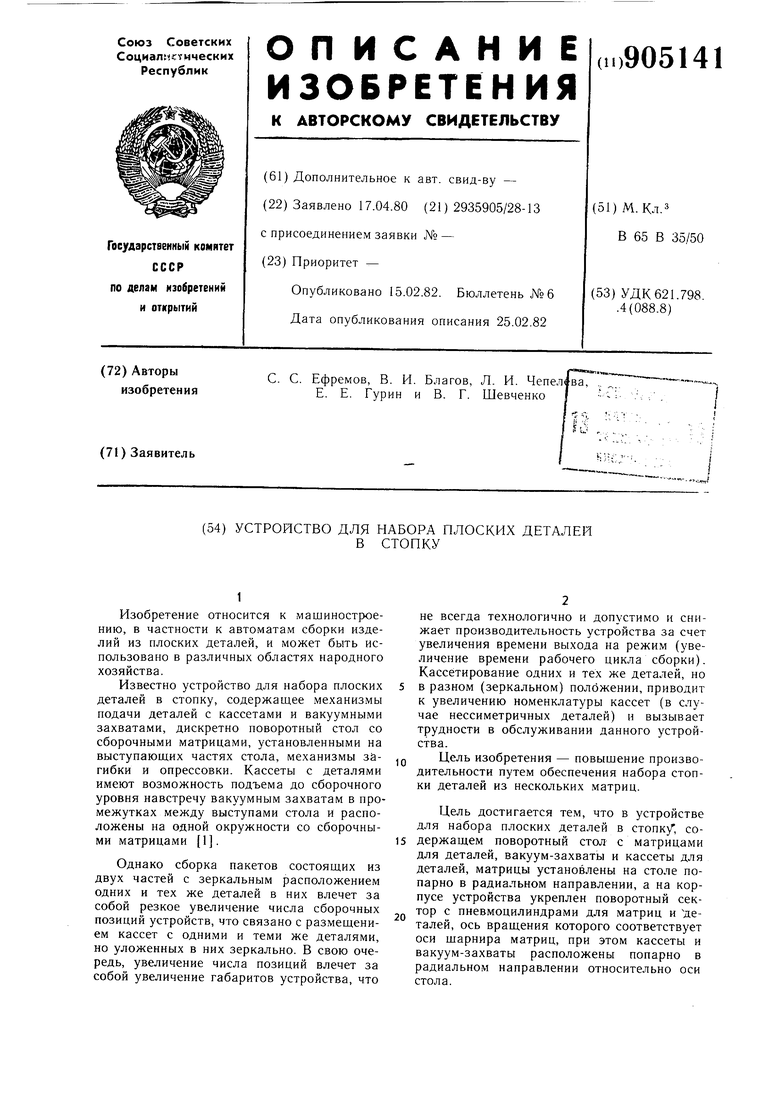

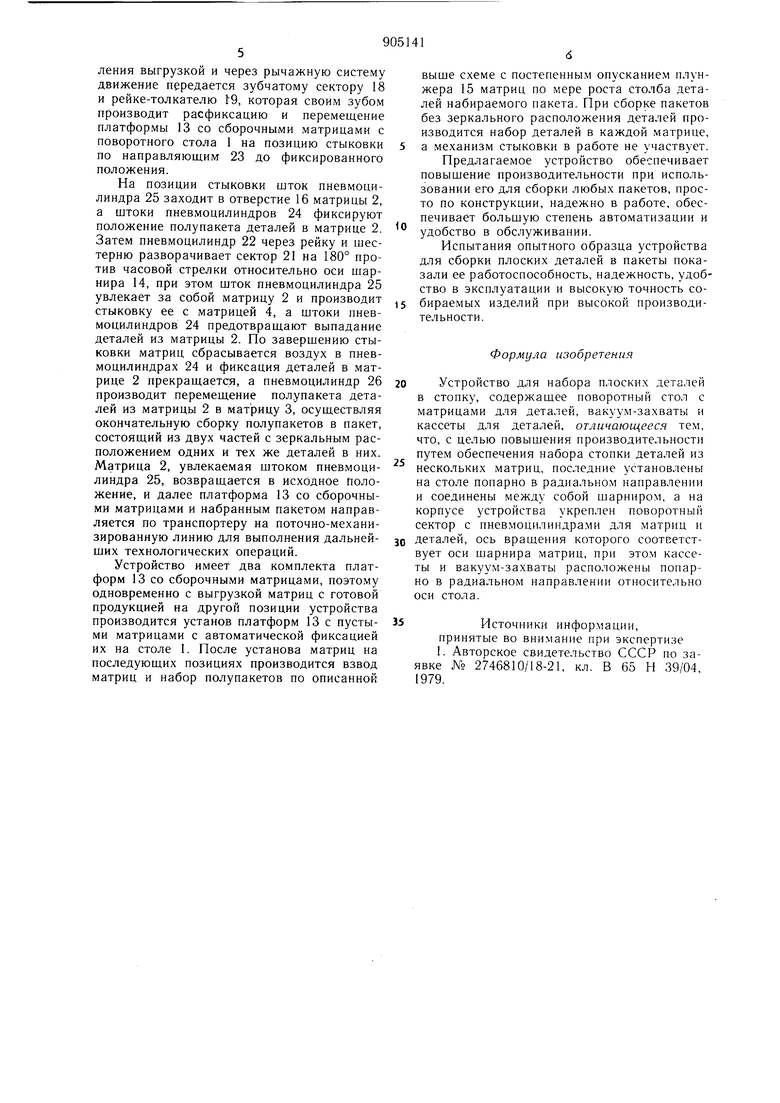

Цель достигается тем, что в устройстве для набора плоских деталей в стопку содержащем поворотный стол с матрицами для деталей, вакуум-захваты и кассеты для деталей, матрицы установлены на столе попарно в радиальном направлении, а на корпусе устройства укреплен поворотный сектор с пневмоцилиндрами для матриц и деталей, ось вращения которого соответствует оси шарнира матриц, при этом кассеты и вакуум-захваты расположены попарно в радиальном направлении относительно оси стола. На фиг. 1 изображена кинематическая схема предлагаемого устройства; на фиг. 2 - платформа со сборочными матрицами на позиции стыковки; на фиг. 3 - то же, вид сверху. Устройство (см. фиг. 1) содержит дискретно поворотный стол 1 со сборочными матрицами 2 и 3, установленными на выступающих через позицию частях стола, механизм подачи с кассетами 4 для деталей, механизмами подъема 5 деталей в кассетах и вакуумными захватами 6, и привод 7, управляемый электромагнитной муфтой 8 и передающий движения механизмам подъема 5 посредством блока кронштейнов 9 через систему рычагов от пазового кулачка 10 и вакуумным захватам 6 посредством механизмов управления 11 через систему рычагов от пазового кулачка 12, причем сборочные матрицы и механизмы подачи с кассетами для деталей, механизмами подъема деталей в кассетах и вакуумными захватами установлены попарно в радиальном направлении от оси устройства (на схеме показана лишь одна позиция с механизмами подъема 5). Сборочные матрицы 2 и 3 (см. фиг. 2) устанавливаются на платформе 13, причем матрица 3 закреплена на ней жестко, и соединены между собой шарниром 14. Сборочная матрица представляет собой полый стакан с продольными пазами для деталей с выводами и с заключенным в него подпружиненным плунжером 15. Матрица 2 имеет возможность перемещения вокруг оси шарнира 14 относительно платформы 13 и имеет в нижней части фиксирующее отверстие 16. Платформа 13 несет па себе подпружиненный упор 17 для отключения вакуума на вакуумных захватах при укладке деталей в сборочные матрицы и установлена на столе 1 в направляющ-их пазах в строго фиксированном положении. Устройство также содержит механизм выгрузки (см. фиг. 1) сборочных матриц, представляющий собой зубчатый сектор 18 с рейкой-толкателем 19, имеющей зуб и работающей от рычажной системы пазового кулачка 12 через электромагнит управления 20, а также механизм загрузки сборочных матриц (не показан), работающий по принципу механизма выгрузки, и механизм взвода матриц (не показан), представляющий собой пневмоцилиндр механизма подачи 5 с насадками на штоке, обеспечивающий подъем плунжеров 15 сборочных матриц в крайнее верхнее положение, и установленный сразу после позиции загрузки. Механизм стыковки устройства содержит поворотный сектор 21, управляемый через шестерню и рейку пневмоцилиндром 22. Ось вращения поворотного сектора совпадает с осью шарнира 14 сборочных матриц, что обеспечивается направляющими 23, по которым транспортируются платформы с матрицами, фиксирующими приспособлениями (не показаны) и рабочим ходом рейки-толкателя 19 механизма выгрузки. На поворотном секторе размещены два спаренных пневмоцилиндра 24 и пнев-моцилиндр захбата 25, а над сборочной матрицей 3 установлен пкевмоцилиндр 26. Устройство работает следующим образом. При включении привода 7 через электромагнитную муфту 8 вращение передается через цепные передачи на кулачково-роликовый механизм и пазовые кулачки 10 и 12. Стол 1 поворачивается на угол п. и выступами со сборочными матрицами 2 и 3 останавливается, например, на четных позициях. За время выстоя стола с матрицами движение при вращении пазового кулачка 10 передается рычажной системе, которая поднимает механизм подъема 5 деталей с кассетами 4 блоком кронштейнов 9 на нечетных позициях между выступами стола 1, одновременно с этим происходит опускание вакуумных захватов 6, движение которым передается от вращения пазового кулачка 12 через систему рычагов и .механизмы управления 11 захватами. При подходе вакуумных захватов 6 на сборочный уровень под действием подпружиненного упора, установленного на ме ханизме подъема 5, к ним подается вакуум и включаются электропневматические клапаны в механизмах подъе.а деталей, и детали в кассетах 4 поднимаются до торца вакуумных захватов. Верхние детали присасываются к захватам, срабатывают индукционцые датчики, установленные на захватах, отключая электропнев.матические клапаны на сброс сжатого воздуха через дроссели. Затем происходит подъем вакуумных захватов с деталями в крайнее верхнее положение и (И1 , к;м,; г- к;|гсрт в нижнее положение. При повороте стола 1 на очередной шаг на нечетных позициях производится опускание и укладка деталей, взятых .захватами, в сборочные матрицы с помо1цью подпружиненного упора 17, отключаю1дего вакуум на захватах при их опускании, а на четных позициях происходит захват дещлей по описанной выще схеме. В процессе работы по схеме контроля производится опрос о наличии деталей на захватах после взятия их из кассет и укладки в матрицы. Б случае отсутствия детали на захвате до укладки в матрицу или наличия ее на захвате после «укладки производится останов устройства с оповещением на панели управления позиции, на которой произошел сбой. По устранению сбоя устройство продолжает сборку полупакетов. После окончания набора нужного полупакета срабатывает электромагнит 20 управления выгрузкой и через рычажную систему движение передается зубчатому сектору 18 и рейке-толкателю 19, которая своим зубом производит расфиксацию и перемещение платформы 13 со сборочными матрицами с поворотного стола 1 на позицию стыковки по направляющим 23 до фиксированного положения. На позиции стыковки шток пневмоцилиндра 25 заходит в отверстие 16 матрицы 2, а штоки пневмоцилиндров 24 фиксируют положение полупакета деталей в матрице 2. Затем пневмоцилиндр 22 через рейку и шестерню разворачивает сектор 21 на 180° против часовой стрелки относительно оси шарнира 14, при этом шток пневмоцилиндра 25 увлекает за собой матрицу 2 и производит стыковку ее с матрицей 4, а штоки пневмоцилиндров 24 предотвращают выпадание деталей из матрицы 2. По завершению стыковки матриц сбрасывается воздух в пневмоцилиндрах 24 и фиксация деталей в матрице 2 прекращается, а пневмоцилиндр 26 производит перемещение полупакета деталей из матрицы 2 в матрицу 3, осуществляя окончательную сборку полупакетов в пакет, состоящий из двух частей с зеркальным расположением одних и тех же деталей в них. Матрица 2, увлекаемая штоком пневмоцилиндра 25, возвращается в исходное положение, и далее платформа 13 со сборочными матрицами и набранным пакетом направляется по транспортеру на поточно-механизированную линию для выполнения дальнейших технологических операций. Устройство имеет два комплекта платформ 13 со сборочными матрицами, поэтому одновременно с выгрузкой матриц с готовой продукцией на другой позиции устройства производится установ платформ 13 с пустыми матрицами с автоматической фиксацией их на столе 1. После установа матриц на последующих позициях производится взвод матриц и набор полупакетов по описанной выще схеме с постепенным опусканием плунжера 15 матриц по мере роста столба деталей набираемого пакета. При сборке пакетов без зеркального расположения деталей производится набор деталей в каждой матрице, а механизм стыковки в работе не участвует. Предлагаемое устройство обеспечивает повышение производительности при использовании его для сборки любых пакетов, просто по конструкции, надежно в работе, обеспечивает большую степень автоматизации и удобство в обслуживании. Испытания опытного образца устройства для сборки плоских деталей в пакеты показали ее работоспособность, надежность, удобство в эксплуатации и высокую точность собираемых изделий при высокой производительности. Формула изобретения Устройство для набора плоски.х деталей в стопку, содержашее поворотный стол с матрицами для деталей, вакуум-захваты и кассеты для деталей, отличающееся тем, что, с целью повышения производительности путем обеспечения набора стопки деталей из нескольких матриц, последние установлены на столе попарно в радиальном направлении и соединены между собой шарниром, а на корпусе устройства укреплен поворотный сектор с пневмоцилиндрами для матриц и деталей, ось врашения которого соответствует оси шарнира матриц, при этом кассеты и вакуум-захваты расположены попарно в радиальном направлении относительно оси стола. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2746810/18-21, кл. В 65 Н 39/04, 1979.

//

15

(риг.З

Авторы

Даты

1982-02-15—Публикация

1980-04-17—Подача