чими полостями, н выбрасывается через верхний торец формы в атмосферу.

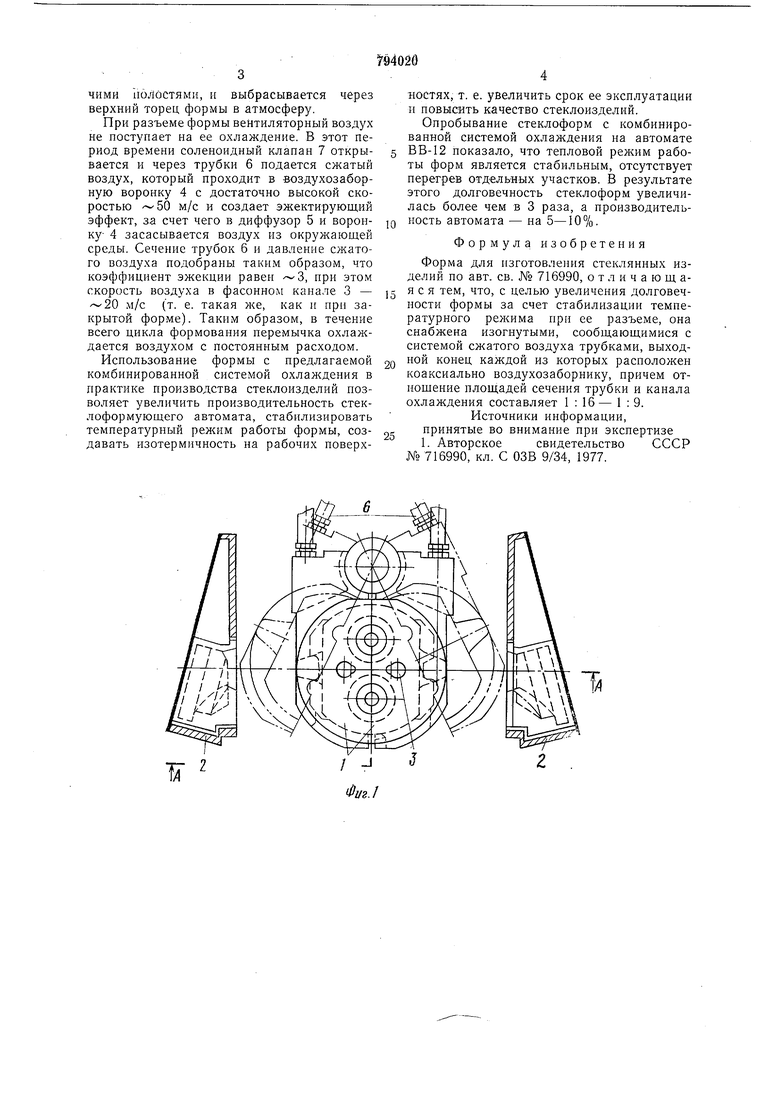

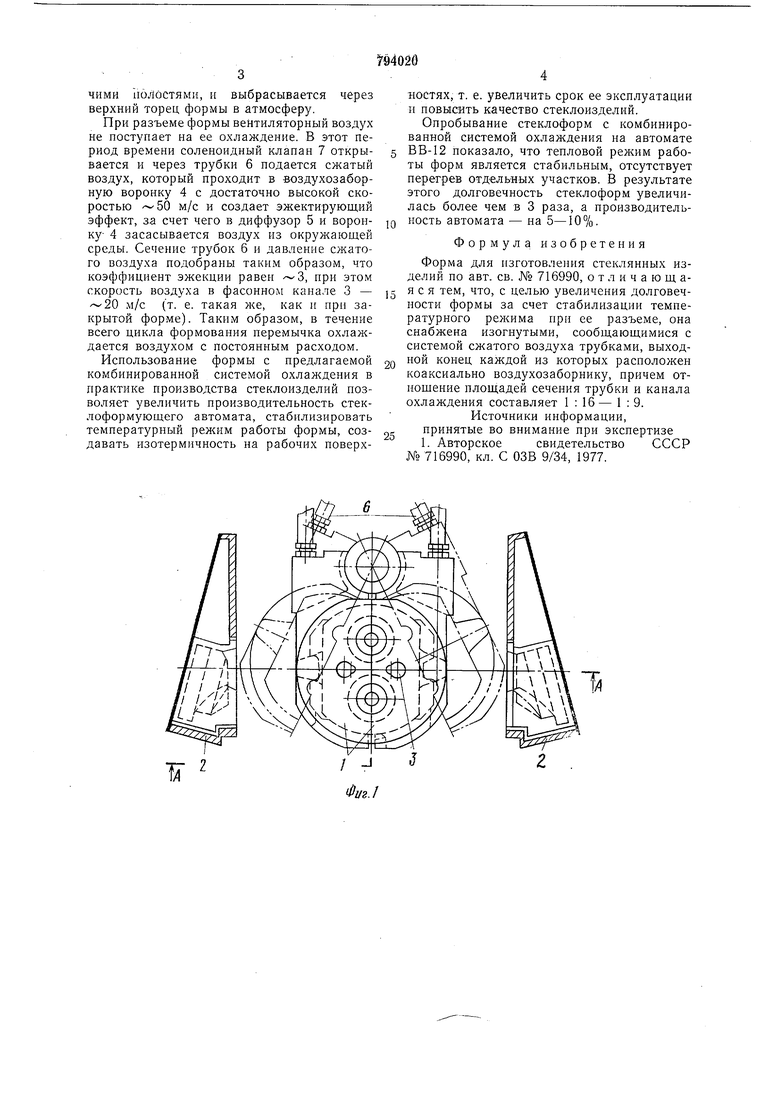

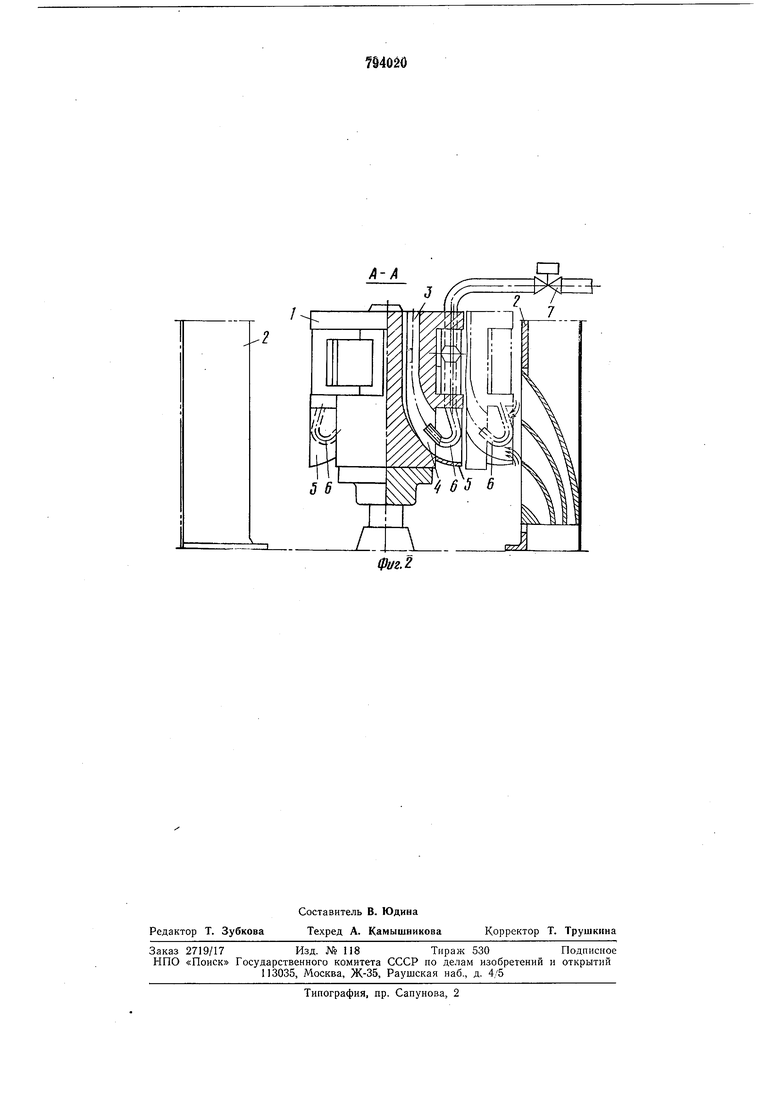

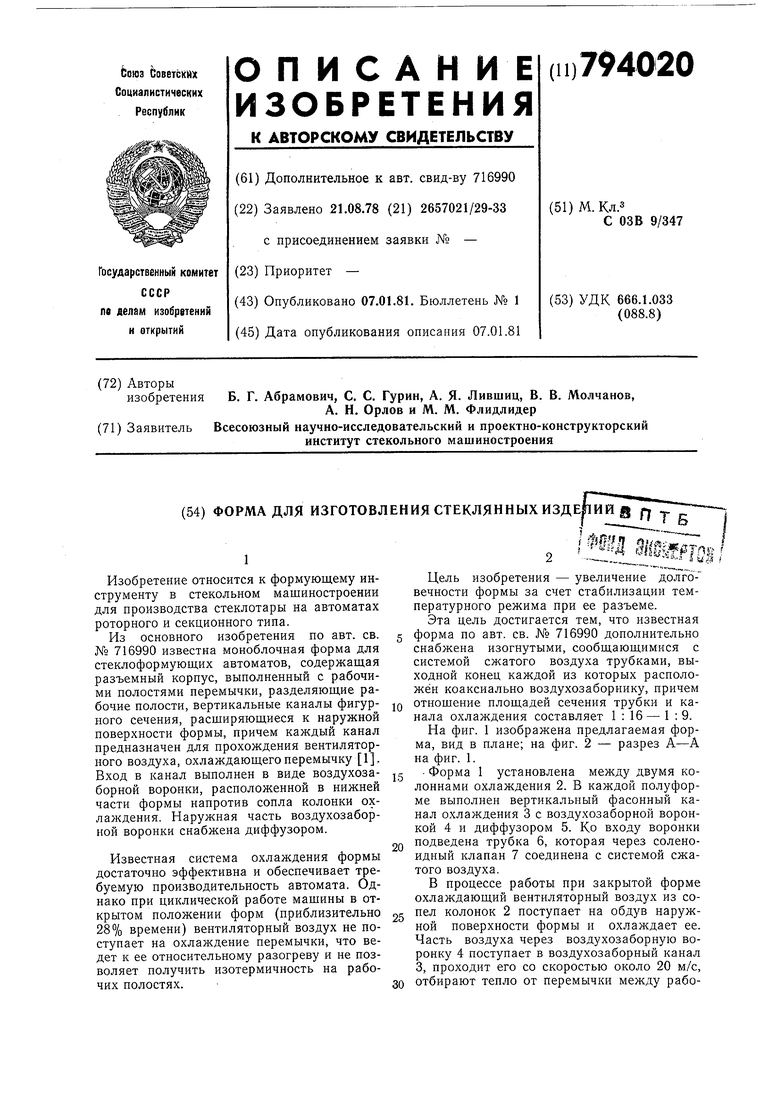

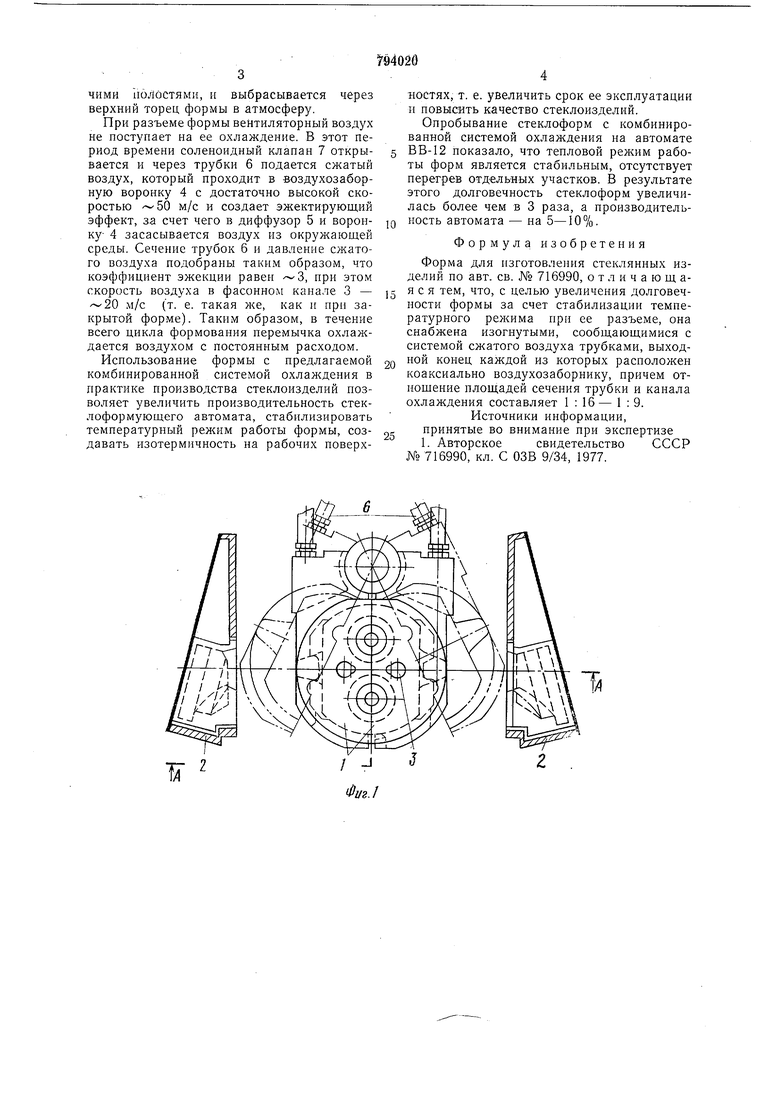

При разъеме формы вентиляторный воздух не поступает на ее охлаждение. В этот период времени соленоидный клапан 7 открывается и через трубки 6 подается сжатый воздух, который проходит в воздухозаборную воронку 4 с достаточно высокой скоростью м/с н создает эжектирующий эффект, за счет чего в диффузор 5 и воронку 4 засасывается воздух из окружающей среды. Сечение трубок 6 и давление сжатого воздуха подобраны таким образом, что коэффициент эжекции равен -- 3, при этом скорость воздуха в фасонном канале 3 - --20 м/с (т. е. такая же, как и при закрытой форме). Таким образом, в течение всего цикла формования перемычка охлал дается воздухом с постоянным расходом.

Использование формы с предлагаемой комбинированной системой охлаждения в практике производства стеклоизделий позволяет увеличить производительность стеклоформующего автомата, стабилизировать температурный режим работы формы, создавать изотермичность на рабочих поверхностях, т. е. увеличить срок ее эксплуатации и повысить качество стеклоизделий.

Опробывание стеклоформ с комбинированной системой охлаждения на автомате ВВ-12 показало, что тепловой режим работы форм является стабильным, отсутствует перегрев отдельных участков. В результате этого долговечность стеклоформ увеличилась более чем в 3 раза, а производительность автомата - на 5-10%.

Формула изобретения

Форма для изготовления стеклянных изделий по авт. св. № 716990, отличающаяся тем, что, с целью увеличения долговечности формы за счет стабилизации температурного режима при се разъеме, она снабжена изогнутыми, сообщающимися с системой сжатого воздуха трубками, выходной конец каждой из которых расположен коаксиально воздухозаборнику, причем отнощение площадей сечения трубки и канала охлаждения составляет 1 : 16- 1 : 9.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 716990, кл. С ОЗВ 9/34, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Форма для изготовления стеклянных изделий | 1977 |

|

SU716990A1 |

| Устройство для формования стеклоизделий | 1979 |

|

SU937360A1 |

| ПРЕССУЮЩАЯ ГОЛОВКА СТЕКЛОФОРМУЮЩЕЙ МАШИНЫ | 1998 |

|

RU2130903C1 |

| ГОРЛОВОЕ КОЛЬЦО ДЛЯ СТЕКЛОФОРМУЮЩЕЙ МАШИНЫ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2015116C1 |

| СПОСОБ ХОЛОДИЛЬНОЙ ОБРАБОТКИ МЕЛКОШТУЧНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2032130C1 |

| СИЛОВАЯ УСТАНОВКА С УЛУЧШЕННЫМИ ПРОЦЕССАМИ ОТВЕДЕНИЯ КАРТЕРНЫХ ГАЗОВ, ВЫПУСКА ОТРАБОТАВШИХ ГАЗОВ И ПЫЛЕУДАЛЕНИЯ, СНИЖАЮЩАЯ ИНФРАКРАСНУЮ ЗАМЕТНОСТЬ ВОЕННОЙ ГУСЕНИЧНОЙ МАШИНЫ | 2023 |

|

RU2802967C1 |

| Термостойкая смазка для стекольной формы и способ подготовки стекольной формы к работе | 1981 |

|

SU992443A1 |

| Способ смазки форм стеклоформующего автомата и устройство для его осуществления | 1984 |

|

SU1234379A1 |

| Прессовыдувная стеклоформующая машина | 1978 |

|

SU933642A1 |

| Пленочная сушильная установка | 1990 |

|

SU1784164A1 |

Авторы

Даты

1981-01-07—Публикация

1978-08-21—Подача