страли направляющих каналов, в которых установлены с возможностью возвратно-поступательного перемещения преобразователи, и установленных с возможностью синхронного вращения вокруг своих осей барабанов по числу преобразователей, каждый преобразователь соединен с дефектоскопом кабелем, а с барабаном - тросом; узел циркулярного намагничивания выполнен в виде пневмоцилиндра, соединенной с ним щарнирной осью направляющей рамы и установленной на ней каретки с контактными роликами и маркирующим узлом.

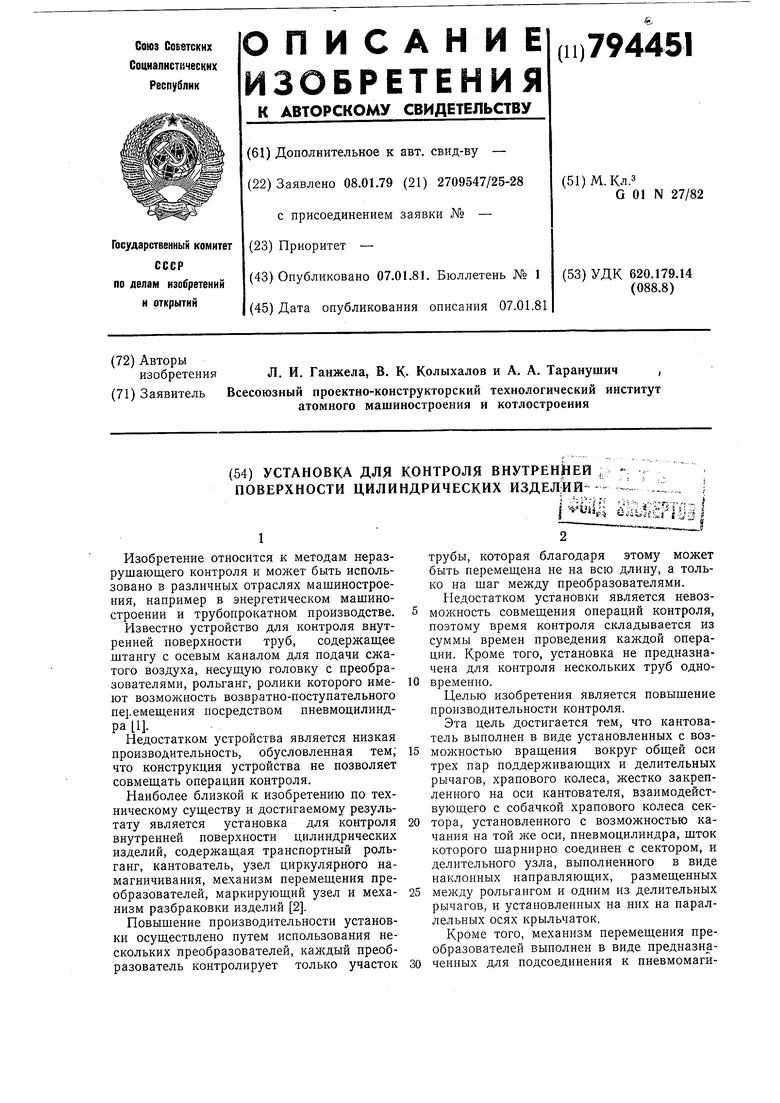

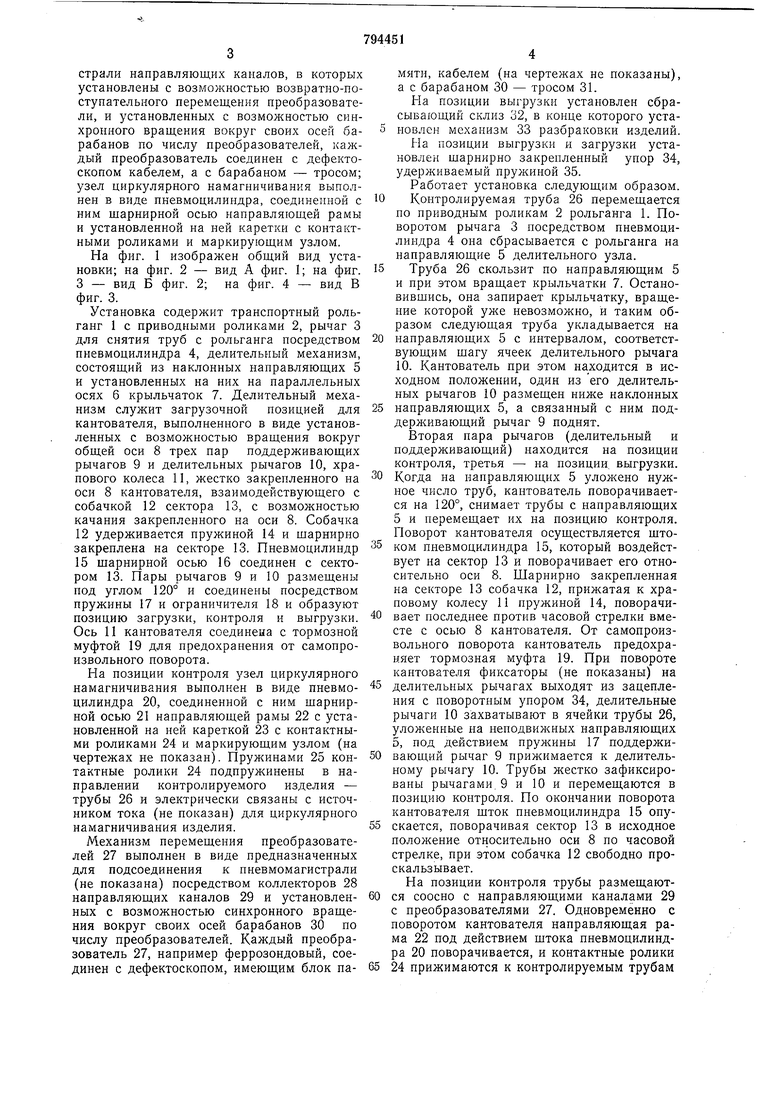

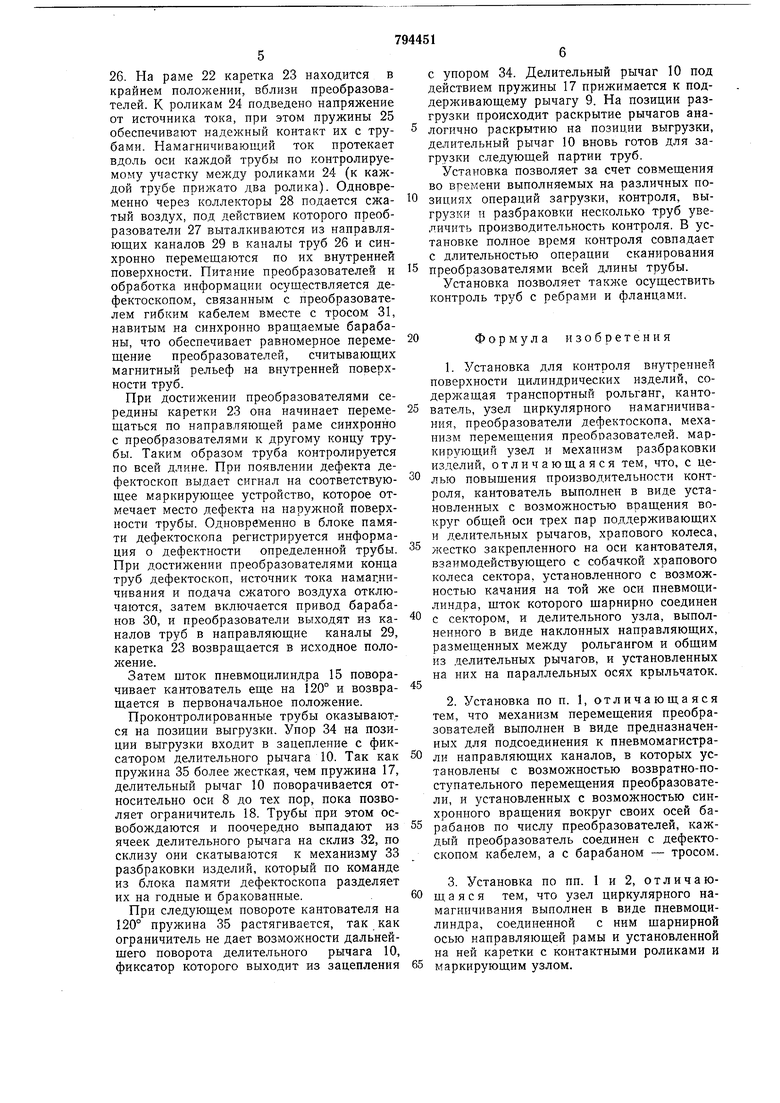

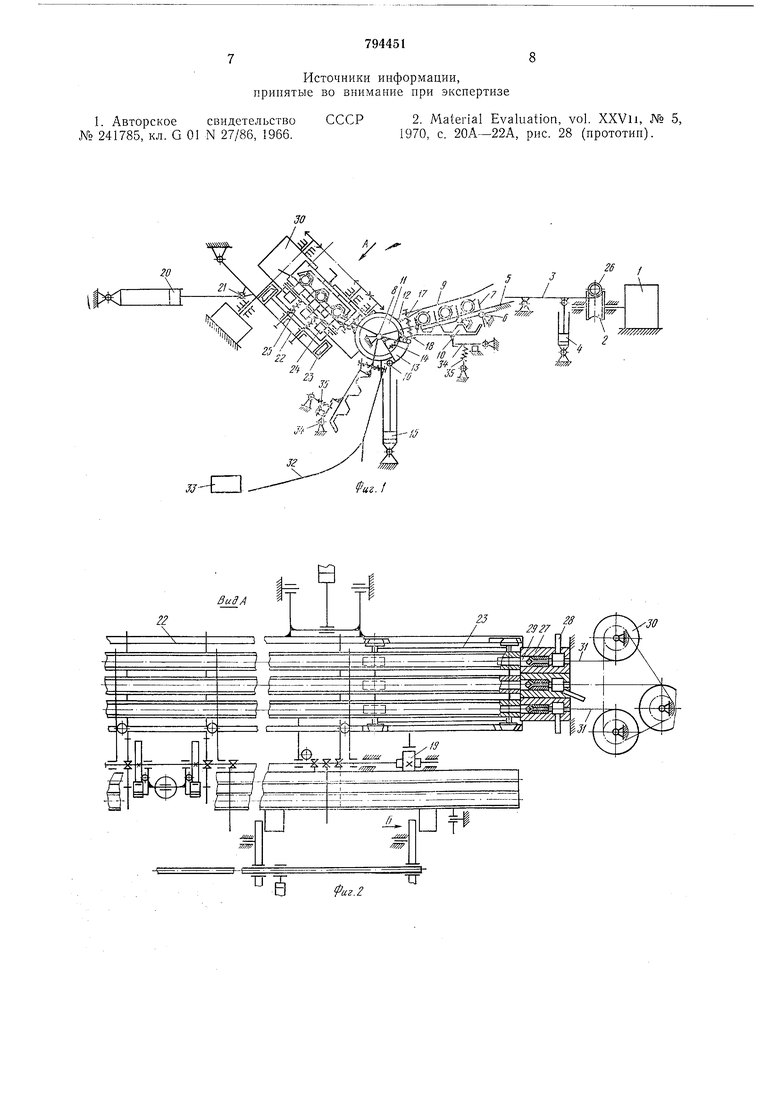

На фнг. 1 изображен общий вид установки; на фиг. 2 - вид А фнг. 1; на фиг. 3 - вид Б фиг. 2; на фиг. 4 - вид В фиг. 3.

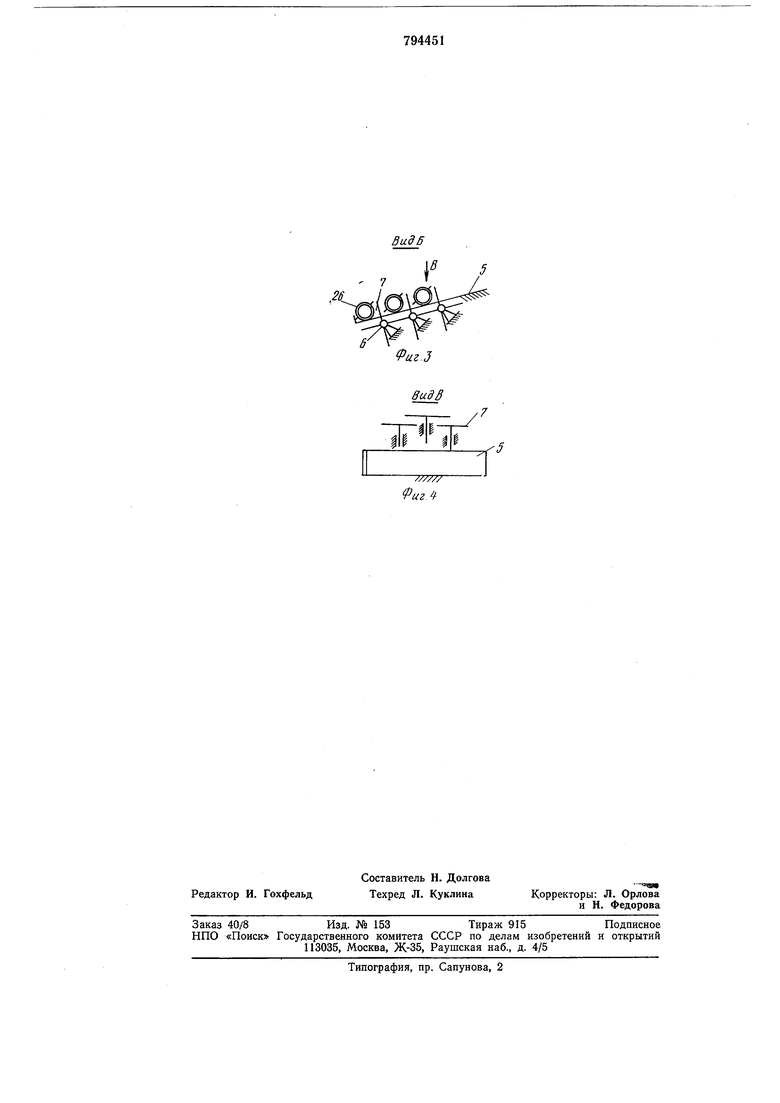

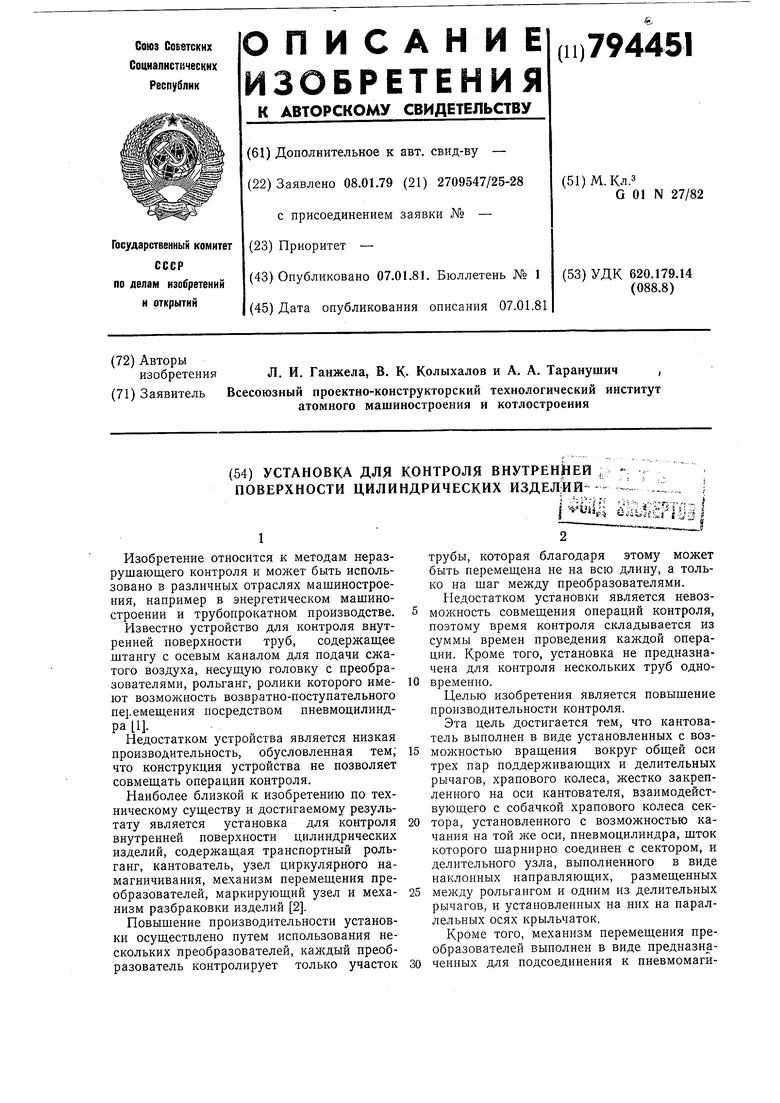

Установка содержит транспортный рольганг 1 с приводными роликами 2, рычаг 3 для снятия труб с рольганга посредством пневмоцилиндра 4, делительный механизм, состоящий из наклонных направляющих 5 и установленных на них на параллельных осях 6 крыльчаток 7. Делительный механизм служит загрузочной позицией для кантователя, выполненного в виде установленных с возможностью вращения вокруг общей оси 8 трех пар поддерживающих рычагов 9 и делительных рычагов 10, хранового колеса 11, жестко закрепленного на оси 8 кантователя, взаимодействующего с собачкой 12 сектора 13, с возможностью качания закрепленного на оси 8. Собачка 12 удерживается пружиной 14 и шарнирно закреплена на секторе 13. Пневмоцилиндр 15 шарнирной осью 16 соединен с сектором 13. Пары рычагов 9 и 10 размещены под углом 120° и соединены посредством пружины 17 и ограничителя 18 и образуют позицию загрузки, контроля и выгрузки. Ось 11 кантователя соединена с тормозной муфтой 19 для предохранения от самопроизвольного поворота.

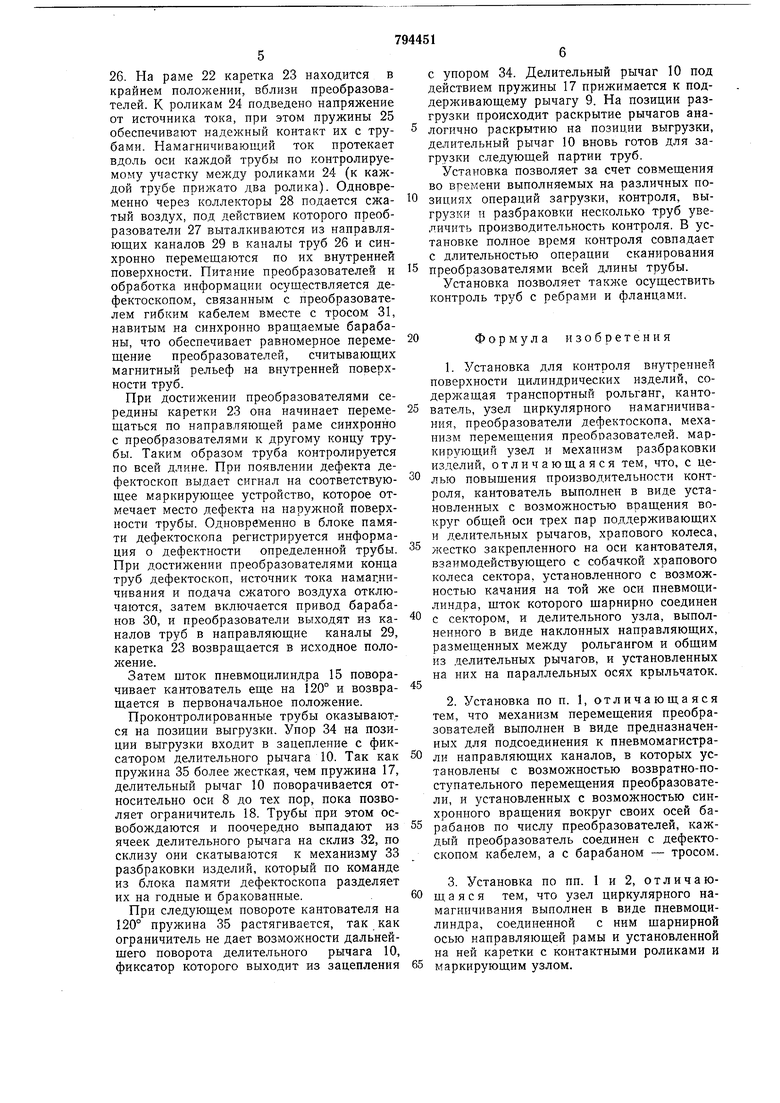

На позиции контроля узел циркулярного намагничивания выполнен в виде пневмоцилиндра 20, соединенной с ним щарнирной осью 21 направляющей рамы 22 с установленной на ней кареткой 23 с контактными роликами 24 и маркирующим узлом (на чертежах не показан). Пружинами 25 контактные ролики 24 подпружинены в направлении контролируемого изделия - трубы 26 и электрически связаны с источником тока (не показан) для циркулярного намагничивания изделия.

Механизм перемещения преобразователей 27 выполнен в виде предназначенных для подсоединения к пневмомагистрали (не показана) посредством коллекторов 28 направляющих каналов 29 и установленных с возможностью синхронного вращения вокруг своих осей барабанов 30 по числу преобразователей. Каждый преобразователь 27, например феррозондовый, соединен с дефектоскопом, имеющим блок памяти, кабелем (на чертежах не показаны), а с барабаном 30 - тросом 31.

На позиции выгрузки установлен сбрасывающий склиз 32, в конце которого установлен механизм 33 разбраковки изделий. На позиции выгрузки и загрузки установлен щарнирно закрепленный упор 34, удерл ;иваемый пружиной 35.

Работает установка следующим образом. Контролируемая труба 26 перемещается по приводным роликам 2 рольганга 1. Поворотом рычага 3 посредством пневмоцилиндра 4 она сбрасывается с рольганга на направляющие 5 делительного узла.

Труба 26 скользит по направляющим 5 и при этом вращает крыльчатки 7. Остановившись, она запирает крыльчатку, вращение которой уже невозможно, и таким образом следующая труба укладывается на

направляющих 5 с интервалом, соответствующим щагу ячеек делительного рычага 10. Кантователь при этом находится в исходном положении, один из его делительных рычагов 10 размещен ниже наклонных

направляющих 5, а связанный с ним поддерживающий рычаг 9 поднят.

Вторая пара рычагов (делительный и поддерживающий) находится на позиции контроля, третья - на позициц выгрузки.

Когда на направляющих 5 уложено нужное число труб, кантователь поворачивается на 120°, снимает трубы с направляющих 5 и перемещает их на позицию контроля. Поворот кантователя осуществляется щтоком пиевмоцилиндра 15, который воздействует на сектор 13 и поворачивает его относительно оси 8. Шарнирно закрепленная на секторе 13 собачка 12, прижатая к храповому колесу И пружиной 14, поворачивает последнее против часовой стрелки вместе с осью 8 кантователя. От самопроизвольного поворота кантователь предохраняет тормозная муфта 19. При повороте кантователя фиксаторы (не показаны) на

делительных рычагах выходят из зацепления с поворотным упором 34, делительные рычаги 10 захватывают в ячейки трубы 26, уложенные на неподвижных направляющих 5, под действием прулсины 17 поддержиБающий рычаг 9 прижимается к делительному рычагу 10. Трубы жестко зафиксированы рычагами. 9 и 10 и перемещаются в позицию контроля. По окончании поворота кантователя щток пневмоцилиндра 15 опускается, поворачивая сектор 13 в исходное положение относительно оси 8 по часовой стрелке, при этом собачка 12 свободно проскальзывает.

На позиции контроля трубы размещаются соосно с направляющими каналами 29 с преобразователями 27. Одновременно с поворотом кантователя направляющая рама 22 под действием щтока пневмоцилиндра 20 поворачивается, и контактные ролики

24 прижимаются к контролируемым трубам

26. На раме 22 каретка 23 находится в крайнем положении, вблизи преобразователей. К роликам 24 подведено напряжение от источника тока, при этом пружины 25 обеспечивают надежный контакт их с трубами. Намагничиваюихий ток протекает вдоль оси каждой трубы по контролируемому участку между роликами 24 (к каждой трубе прижато два ролика). Одновременно через коллекторы 28 подается сжатый воздух, под действием которого преобразователи 27 выталкиваются из направляющих каналов 29 в каналы труб 26 и синхронно перемещаются по их внутренней поверхности. Питание преобразователей и обработка информации осуществляется дефектоскопом, связанным с преобразователем гибким кабелем вместе с тросом 31, навитым на синхронно вращаемые барабаны, что обеспечивает равномерное перемещение преобразователей, считывающих магнитный рельеф на внутренней поверхности труб.

При достижении преобразователями середины каретки 23 она начинает перемещаться по направляющей раме синхронно с преобразователями к другому концу трубы. Таким образом труба контролируется по всей длине. При появлении дефекта дефектоскоп выдает сигнал на соответствующее маркирующее устройство, которое отмечает место дефекта на наружной поверхности трубы. Одновременно в блоке памяти дефектоскопа регистрируется информация о дефектности определенной трубы. При достижении преобразователями конца труб дефектоскоп, источник тока намаг.ничивания и подача сжатого воздуха отключаются, затем включается привод барабанов 30, и преобразователи выходят из каналов труб в направляющие кана.лы 29, каретка 23 возвращается в исходное положение.

Затем щток пневмоцилиндра 15 поворачивает кантователь еще на i20° и возвращается в первоначальное положение.

Проконтролированные трубы оказываются на позиции выгрузки. Упор 34 на позиции выгрузки входит в зацепление с фиксатором делительного рычага 10. Так как пружина 35 более жесткая, чем пружина 17, делительный рычаг 10 поворачивается относительно оси 8 до тех пор, пока позволяет ограничитель 18. Трубы при этом освобождаются и поочередно выпадают из ячеек делительного рычага на склиз 32, по склизу они скатываются к механизму 33 разбраковки изделий, который по команде из блока памяти дефектоскопа разделяет их на годные и бракованные.

При следующем повороте кантователя на 120° пружина 35 растягивается, так как ограничитель не дает возможности дальнейщего поворота делительного рычага 10, фиксатор которого выходит из зацепления

с упором 34. Делительный рычаг 10 под действием пружины 17 прижимается к поддерживающему рычагу 9. На позиции разгрузки происходит раскрытие рычагов аналогично раскрытию на позиции выгрузки, делительный рычаг 10 вновь готов для загрузки следующей партии труб.

Установка позволяет за счет совмещения во времени выполняемых на различных позициях операций загрузки, контроля, выгрузки и разбраковки несколько труб увеличить производительность контроля. В установке полное время контроля совпадает с длительностью операции сканирования

преобразователями всей длины трубы.

Установка позволяет также осуществить контроль труб с ребрами и фланцами.

20

Формула изобретения

1.Установка для контроля внутренней поверхности цилиндрических изделий, содержащая транспортный рольганг, кантователь, узел циркулярного намагничивания, преобразователи дефектоскопа, механизм перемещения преобоазователей. маркирзпощий узел и механизм разбраковки изделий, отличающаяся тем, что, с целью повыщения производительности контроля, кантователь выполнен в виде установленных с возможностью вращения вокруг общей оси трех пар поддерживающих и делительных рычагов, храпового колеса,

жестко закрепленного на оси кантователя, взаимодействующего с собачкой храпового колеса сектора, установленного с возможностью качания на той же оси пневмоцилиндра, щток которого щарнирно соединен

с сектором, и делительного узла, выполненного в виде наклонных направляющих, размещенных между рольгангом и общим из делительных рычагов, и установленных на них на параллельных осях крыльчаток.

2.Установка по п. 1, отличающаяся тем, что механизм перемещения преобразователей выполнен в виде предназначенных для подсоединения к пневмомагистрали направляющих каналов, в которых установлены с возможностью возвратно-поступательного перемещения преобразователи, и установленных с возможностью синхронного вращения вокруг своих осей барабанов по числу преобразователей, каждый преобразователь соединен с дефектоскопом кабелем, а с барабаном - тросом.

3.Установка по пп. 1 и 2, отличающ а я с я тем, что узел циркулярного намагничивания выполнен в виде пневмоцилиндра, соединенной с ним щарнирной осью направляющей рамы и установленной на ней каретки с контактными роликами и

маркирующим узлом.

78

Источники информации, принятые во внимание нрн экспертизе

1. Авторское свидетельство СССР2. Material Evaluation, vol. XXVli, № 5,

N° 241785, кл. G 01 N 27/86, 1966.1970, с. 20A-22A, рнс. 28 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для дефектоскопии внутренней поверхности труб | 1982 |

|

SU1067423A1 |

| УСТАНОВКА ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ДЕТАЛЕЙ ТИПА ДИСКОВ | 1991 |

|

RU2029301C1 |

| Автоматизированная установка для ультразвукового контроля изделий | 1989 |

|

SU1767410A1 |

| Автоматическое загрузочно-разгрузочное устройство к горизонтальному поворотному столу | 1981 |

|

SU963802A1 |

| МАНИПУЛЯТОР К КОВОЧНЫМ ВАЛЬЦАМ | 1973 |

|

SU388825A1 |

| АВТОМАТИЗИРОВАННЫЙ МАГНИТНЫЙ ДЕФЕКТОСКОП | 1967 |

|

SU194393A1 |

| Магнитный дефектоскоп | 1972 |

|

SU447604A1 |

| АВТОМАТИЗИРОВАННАЯ ПОТОЧНАЯ ЛИНИЯ | 1971 |

|

SU298453A1 |

| Устройство для сборки многослойных браслетов покрышек пневматических шин | 1974 |

|

SU596477A1 |

| Кантователь сортового проката | 1980 |

|

SU1011292A1 |

/ff

/, /о , /J

/

ФигЗ

Авторы

Даты

1981-01-07—Публикация

1979-01-08—Подача