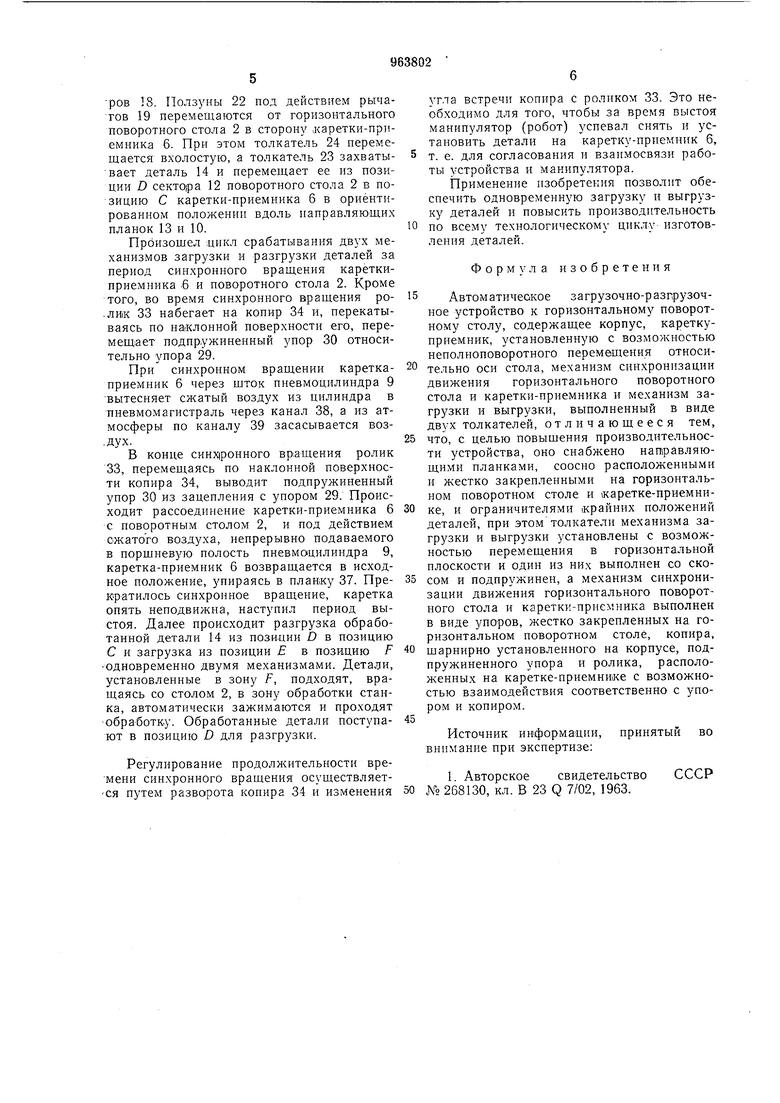

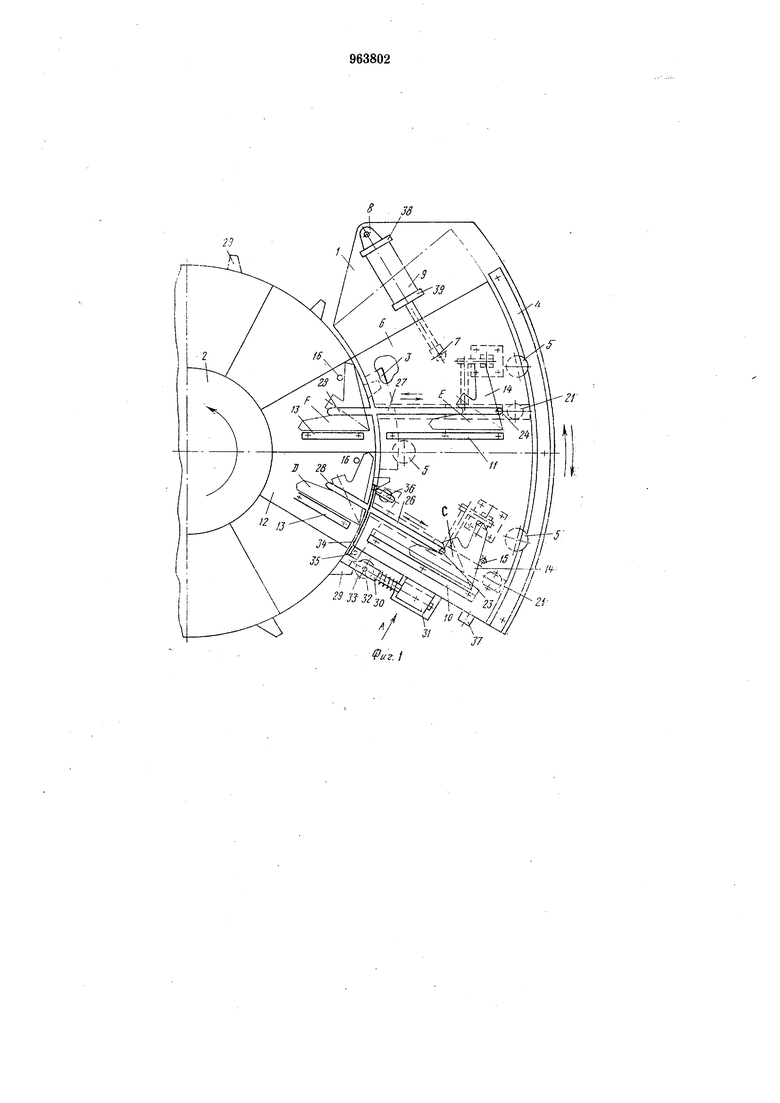

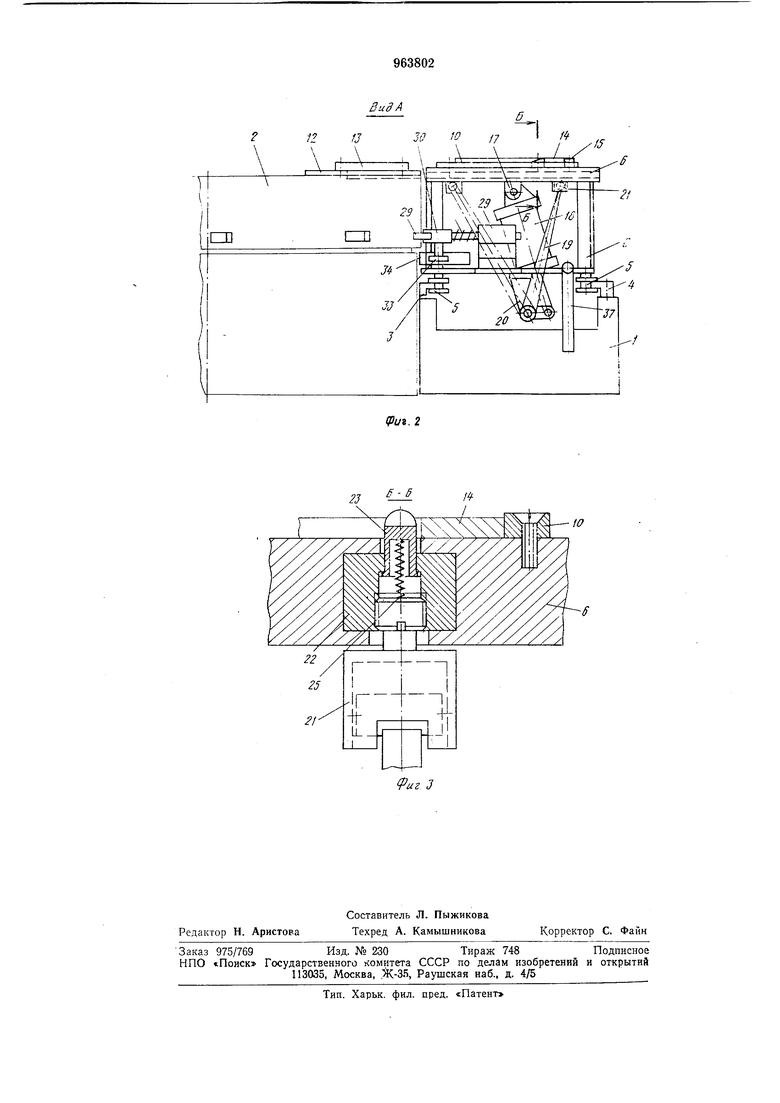

ка-приемник 6 шарнирно осями 7 и 8 посредством пневмоцилиндра 9 соединена с корпусом I. На верхней плоскости кареткиприемника 6 размещены п жестко закреплены направляющие планки 10 и И, а на секторах 12 горизонтального поворотного стола 2 - направляющие планки 13, причем планки ка1ретки-приемника и секторов при совместном вращении размещены соосно и служат для ориентирования деталей при загрузке и разгрузке с горизонтального поворотпого стола 2. Для базирования детали 14 в ориентированпом положении в конце хода при разгрузке предусмотрен жестко закрепленный на ка|ретке-приемнике 6 ограничитель 15, а при загрузке - ограничители 16, жестко закрепленные на секторах 12. На каретке-приемнике б размещен механизм загрузки и выгрузки, состоящий из двух плоско-рычажных механизмов, содержащих л естко закрепленные на каретке кронштейны 17 и шарнирно соединенные с ними пневмопилиндры 18, к щтакам которых также шарнирно присоединены двуплечие рычаги 19, в свою очередь шарнирно соединенные с жестко закреплепными на каретке кронштейнами 20. Плечи рычагов 19 размещены в двух параллельных плоскостях и под углом между собой. Верхнее плечо рычага 19 входит в гнездо выступа 21 (фиг. 3), жестко связанного с ползуном 22, размещенным в верхней плите каретки-приемника 6. Ползуны 22 оснащены толкателями 23 и 24. Толкатель 23, содержащий скос и пружину 25, выполнен утопающим и служит для съема детали, а толкатель 24 жест1ко связан с ползуном 22 и служит для перемещения детали при загрузке. Толкатели 23 и 24 перемещаются в пазах 26 и 27 -каретки-приемника 6, которые соосны пазам 28, выполненным в секторах 12 поворотного стола. Механизм синхронизации включает упоры 29, жестко закрепленные на горизонтальном поворотном столе 2, количество которых соответствует количеству секторов 12, на каждом из которых размещается по одной детали 14, подпружиненный упор 30, установленный жестко на каретке-приемнике 6 на кронштейне 31, размещенный на оси 32 ролик 33, а также жестко закрепленный на корпусе 1 копир 34, при этом ролик 33 и подпружиненный упор 30 размещены в двух параллельных плоскостях. Подпружиненный упор 30 и упоры 29 размещены в одной плоскости, а ролик 33 и жестко закрепленный на корпусе копир 34 - в другой плоскости. Копир 34, соединенный с -корпусом 1 шарниром 35, имеет радиусный паз i36 для регулирования угла наклона копира при установке продолжительности синхронного вращения кареткиприемника 6 с горизонтальным поворотным столом 2. К корпусу 1 жестко прикреплена планка 37, которая ограничивает ход каретки-приемника. 6. На верхней плоскости секторов 12 вдоль направляющих 13 в позиции ) размещена деталь 14 перед разгрузкой со стола, а в позиции F - после загрузки на стол. На верхней плоскости каретки-приемника 6 вдоль направляющих планок 10 и 11 в позищии С размещается деталь 14 после разгрузки со стола 2, а в позиции Е размещается деталь перед загрузкой на стол 2. Пневмоцилиндр 9 каналом 38 постоянно соединен с пневмомагистралью сжатого воздуха, а каналом 39 - с атмосферой. Автоматическое загр5зочно-разгрузочное устройство ж поворотному столу работает следующим образом. Исходное положение - поворотный горизонтальный стол 2, например, карусельно-фрезерного станка вращается против часовой стрелки непрерывно; жаретка-приемник 6 неподвижна. Под действием поршня и сжатого воздуха она поджата пневмоцилиндром 9 к планке 37 (см. фиг. 1, 2 и 3). Подпружиненный упор 30 отведен в крайнее (левое) положение. В этот период выстоя каретки-приемника 6 происходит загрузка из кассеты (а в дальнейшем и выгрузка) посредством манипулятора или промышленного робота (на фигурах не показан) детали 14 в позицию в ориентированном положении а направляющей планке 11. Далее упор ,29 поворотного стола 2 захватывает подпружиненный упор 30 и каретка-приемник 6 начинает вращаться синхронно со столом 2. В начале синхронного В1ращения срабатывает концевой выключатель (на фигурах не показан), закрепленный на корпусе 1, дается команда пневмораспределителю (не показан) и сжатый воздзх поступает в пневмацилиндры 12 двух механизмов - загрузки и разгрузки; поршни цилиндров 18, перемещаясь, поворачивают рычаги 19, которые увлекают ползуны 22 с толкателями 23 и 24. При этом толкатель 24 захватывает деталь 14 и подает ее горизонтально из позиции Е каретжи 6 в позицию F сектора 12 на поворотном столе 2 вдоль направляющих планок И и 13 до ограничителя 16. Толкатель 23 сначала проходит вхолостую, после загрузки горизонтального поворотного стола 2, при наличии обработанной детали, набегает своим скосом на деталь 14, которая находится в позиции D, сжимает пружину 25, утопает и проходит под деталью 14 на сторону по пазам 26 и 28, после чего упор выходит в верхнее положение. В конце хода пневмоцилиндров 18 срабатывают конечные выключатели, закрепленные на каретке-приемнике 6 (на фигурах не показаны), происходит переключение пневмораспределителя и подача сжатого воздуха на обратный ход пневмоцилиндров 18. Ползуны 22 под действием рычагов 19 перемещаются от горизонтального поворотного стола 2 в сторону 1каретки-прнемника 6. При этом толкатель 24 перемещается вхолостую, а толкатель 23 захватывает деталь 14 и перемещает ее из позиции D сектора 12 поворотного стола 2 в позицию С каретки-приемника 6 в ориентированном положении вдоль направляющих планок 13 и 10. Произощел .цикл срабатывания двух механизмов загрузки и разгрузки деталей за период синхронного вращения кареткиприемника б и поворотного стола 2. Кроме того, во время синхронного вращения ро-ЛИ|К 33 набегает на копир 34 и, перекатываясь по наклонной поверхности его, перемещает подпружиненный упор 30 относительно упора 29. При синхронном вращении кареткаприемник 6 через щток пневмоцилиндра 9 вытесняет сжатый воздух из цилиндра в пневмомагистраль через канал 38, а из атмосферы по каналу 39 засасывается воз-дух. В конце синх|ронного вращения ролик 33, перемещаясь по наклонной поверхности копира 34, выводит подпружиненный упор 30 из зацепления с упором 29. Происходит рассоединение каретки-приемника 6 с поворотным столом 2, и под действием сжатого воздуха, непрерывно подаваемого в порщневую полость пневмоцилиндра 9, каретка-приемник 6 возвращается в исходное иоложение, упираясь в планку 37. Пренратилось синхронное вращение, каретка опять неподвижна, наступил период выстоя. Далее происходит разгрузка обработанной детали 14 из позиции D в позицию С и загрузка из позиции Е в позицию F одновременно двумя механизмами. Детали, установленные в зону F, подходят, вращаясь со столом 2, в зону обработки станка, автоматически зажимаются и проходят обработку. Обработанные детали поступают Б позицию D для разгрузки. Регулирование продолжительности синхронного вращения осуществляет-ся путем разворота копира 34 и изменения Згла встречи копира с роликом 33. Это необходимо для того, чтобы за время выстоя манипулятор (робот) успевал сиять и установить детали на каретку-приемник б, т. е. для согласования и взаимосвязи работы устройства и манипулятора. Применение изобретения позволит обеспечить одновременную загрузку п выгрузку деталей и повысить производительность по всему технологическому циклу изготовлення деталей. Формула изобретения Автоматическое загрузочно-разпрузочное устройство к горизонтальному поворотному столу, содержащее корпус, кареткуприемник, установленную с возможностью неполноповоротного перемещения относительно оси стола, механизм синхронизации движения горизонтального поворотного стола и каретки-приемника и механизм загрузки и выгрузки, выполненный в виде двух толкателей, отличающееся тем, что, с целью повыщения производительности устройства, оно снабжено направляющими планками, соосно расположенными и жестко закрепленными на горизонтальном поворотном столе и 1каретке-приемнике, и ограничителями крайних положений деталей, при этом толкатели механизма загрузки и выгрузки установлены с возмол ностью перемещения в горизонтальной плоскости и один из них выполнен со скосом и подпружинен, а механизм синхронизации движения горизонтального поворотного стола и каретки-приемника выполнен в виде упоров, жестко закрепленных на горизонтальном поворотном столе, копира, щарнирно установленного на корпусе, подпружиненного упора и ролика, расположенных на каретке-приемнике с возможнотью взаимодействия соответственно с упором и копиром. Источник информации, принятый во нимание при экспертизе: 1. Авторское свидетельство СССР . 268130, кл. В 23 Q 7/02, 1963.

23

S . 36

8ид А

fj

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочно-разгрузочное устройство к горизонтальному поворотному столу | 1984 |

|

SU1180226A1 |

| Загрузочно-разгрузочное устройство | 1984 |

|

SU1199578A1 |

| Многопозиционный станок для отгибки фланцев и зиговки полых деталей из листового материала | 1982 |

|

SU1044382A1 |

| РОБОТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ МНОГОПЕРЕХОДНОЙ ШТАМПОВКИ | 1993 |

|

RU2082527C1 |

| УСТРОЙСТВО ДЛЯ ФРЕЗЕРОВАНИЯ ДЕТАЛЕЙ СЛОЖНОЙ КОНФИГУРАЦИИ | 1971 |

|

SU288988A1 |

| Устройство для набора плоских деталей в стопку | 1980 |

|

SU905141A1 |

| Устройство для сборки контактных групп | 1981 |

|

SU991629A1 |

| Загрузочное устройство к горизонтальному поворотному столу | 1990 |

|

SU1726197A1 |

| Агрегатный станок | 1986 |

|

SU1399078A1 |

| Агрегатный станок | 1982 |

|

SU1042957A1 |

21

S - В

Авторы

Даты

1982-10-07—Публикация

1981-03-27—Подача