(54) СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭЛЕКТРОЛИТОВ, СОДЕРЖАЩИХ АМИНО-ИМИДНЫЕ ГРУППЫ

родукта оказывается более чем в три аза выше по сравнению с этим покаателем неагрегатированного продукта.

Критическим для изобретения являетя тот факт, чтобы процесс агрегации роводился перед, попереч.ным сшиваием и замещением большим количестом амино-имидных групп. Обнаружено, то если образование поперечных свяей и/или .замещение избыточным колиеством амино-имидных функциональных групп проводить перед предполагаеым процессом агрегации, которая не . происходит, и преимущества изобретения теряются. Этот факт можно считать-. неожиданным, поскольку он противоположен ожиданию, TITO присутствие функциональной группы в полимере делает его более мягким, и следовательно, легче он поддается агрегации путем простого слияния частиц, йлражение большее количество означает более чем 50% амино-имидных.групп.

Агрегацию полимеровна рснове этилена и малеиновой кислоты(ЭМКА)или eel ангидрида согласно изобретению ведут путем перемешивания полимера в виде суспензии в нагреваемом и дефлегмуемом органическом растаорителе, не реагирунвдем с полимером дефлегмацию или нагрев проводят при температуре примерно 115., но ниже точки размягчения полимера. .Предпочтительный растворитель-ксилол. К другим пригодным растворителям относятся, например этилбензол, монои дихлорбензол и кумол. Растворители, такие как бензол и толуол с точками кипения примерно ниже , непригодны для осуществления изобретения.Однако диоксан с т.кип.101, дает ценные результаты при коагуляции. Обнаружено, что при обработке полимера в кипящем растворителе температурах ниже примерно не происходит существенной агрегации продукта, как требуется согласно иэоб ретению при использовании слабого растворителя такого, как углеводородный. Агрегация может происходить в высококипящих растворителях при те)мпературах ниже точки кипения, но температуры выше температуры кипения полимера непригодны, так как нельзя получить материал с требуекялми свой-, ствами.

Желательно полимер нагревать с обратным холодильником в растворителе по меньшей мере в течение примерно 15 мин, хороших результатов достигают при нагреве примерно до 1 ч. Более длительный нагрев, в частности свыше 1ч, не .нужен, хотя агрегаты остаются стабильными в слабых растворителях даже в течение времени ДО- 7 ч. Чем сильнее применяемью растворители (хлорбензол, дихлорбензол, диоксан и N,N-диметиламин тем менее они предпочтительны за

счет избыточной коагуляции.во время более длительного времени агрегации.

По осуществлении процесса агрегации агрегатированный полимер поперечно сшивается и замещается желаемой аминоимидной функциональной группой в последовательности, оптимирующей свойства продукта, что осуществляется надлежащим распределением специфических групп внутри частиц.

Исходные.сополимеры можно перевести в карбоксилсодержащие сополимеры путем взаимодействия их с водой их соли аммония, щелочных и щелочноземельных металлов и алкиламиновые соли - путем взаимодействия с соединениями щелочных и щелочноземельных металлов, аминами или аммонием. К прочим пригодным производным вышеприведенных полимеров относятся алкиловые и другие эфиры,алкиламиды,диалкиламиды, фенил ал кил амиды или фе 1иламиды, полученные путем взаимодействия карбоксильных групп сополимера с. выбранными аминами или алкиловым или с фемилалкиловым спиртом, а также сложные амино-эфиЕ 1, оксиамиды и сложные оксиэфиры, где функциональные группы отделяют алкеленом, фенилом, фенилалкилом, фенилсшкилфенилом или алккпфенилалкилом или иными арильными группами. Звенья, содержащие амины или аминосали, включая группы четвертичных солей, обычным способом получают взаимодействием карбоксильных групп их предшественников, где это возможно с полифункциональными аминами, как диметиламинопропиламино, при повышенных температурах с образованием имиднОй связи с вицинальными карбоксильными группами. Такие дополнительные, свободные аминогруппы могут переводиться в соответствующем случае в их простые или четвертичные соли.

Пример, В колбу емкостью 5л, оснащенную обратным холодиль- -

5 НИКОМ, ловушкой Дина-Старка, мешал-ч кой, емкостью для добавления реагента, термометром и оборудованием для очистки азотом, загружают 193,05 г сополимера типа ЭМКА, содержащего

Q этилен и ангидрид малеиновой кислоты (1,5 моль, ангидридная основа) и 2700 МП ксилола. Смесь перемешивают со скоростью 200 об/мик с помощью мешалки и нагревают до темпера-f туры дефлегмации, которая колеблется от 135 до в зависимости от содержания воды в ЭМКА и азеотропного удаления воды в течение периода дефлегмации. В этом примере шлам обрабатывают с обратным холодильником

полностью в течение 60 мин при . После 1 ч реакторохлаждают до под атмосферой азота, добавляя затем раствор 10,89 г (0,075 моль) метилиминобиспропиламина (МИБПА) и 1,5 мл

5 воды.

Смесь нагревают с обратным холодильником (134°С) и вьщерживают при этой температуре 1 ч, непрерывно удаляя азеотропным способом воду (конечная температура ) . Температуру реакционной ймеси снова понижают в атмосфере азота до , добавляя смесь 153,3 г (1,5 моль) диметиламинопропиламина и 4,5 мл вод Затем смесь нагревают до 133с, вы.держивают- при этой температуре до начала дефлегмации (через 1-10 мин).. Перемешивание с обратным холодильником продолжают до завершения удаления воды азеотропной дистилляцией. Конечная температура 1Э9°С.

В целях переработки в виде свобод ного амина шлам .фильтруют в горячем состоянии, после чего жмых снова растворяют с получением шлама в 2700 мл смеси ксилола с этанолом (3: перемешивают с обратным холодИльником 1 ч и снова фильтруют в горячем виде. Этот прием повторяют второй раз в течение 2 ч и третий раз в течение 3 ч, фильтруя каждый раз в горячем виде. Полученный экстрагированный жмых снова растворяют в 2700 мл гексана в течение 1 ч при комнатиой температуре и фильтруют. Экстрагирование гексана повторяют еще 4 раза Целевой продукт сушат на воздухе 30 мин и затем сушат в вакуумной печи при .

Для переработки в виде гидрохлори ной соли целевой ишам фильтруйте в горячем виде, а жкаох снова раствориют с образованием шлама с обратным холодильником в смеси.ксилола со спиртом (3:1 три раза указанным способом, а затем - при комнатной температуре дважды экстрагируют 2700 мл ацетона в течение 1ч. Фильт рованный продукт превращают в гидрохлорид путем повторного растворения либо в 2700 мл спирта или ацетона с постепенным добавлением, перемейивая, в течение 10 мин 112 мл концентрированной 12 н. соляной кислоты, перемешивая, затем при комнатной температуре 2ч.

Фильтрованный продукт далее промывают (в случае ишама с перемешиванием) трижды подряд с 10 л воды (деионизированной) в течение 2 ч в каждом случае и затем фильтруют. Фильтрованный жмых (соль) дважды повторно растворяют в 2700 мл адетона (по 1 ч .каждый раз/ в целях удаления воды, фильтруют, сушат на воздухе полчаса и сушат в вакуумной печи при .

Высушенный целевой продукт либо в виде свободного амина, либо в виде соли - пропускают через сИто бе дробления; при этом. 95% продукта проходит через сито с отверстиями 100 меш; затем его разливают по бутьцзям.

П р и м е р 2. Агрегатированное производное диэтиламиноэтила получают по примеру 1, за исключением того, что ДМАПА примера 1 заменяют 174,32 г Г1,5 моль)диметиламиноэтиламина (ДЭАЭА). Целевой продукт получают в виде свободного амина по примеру 1, по которому продукт взаимодействия экстрагируют смесью ксилола со спиртом(3:1), а затем 6 раз - гексаном. Продукт пропуска.ют через сито без дробления- (100 меш получая 229 г продукта более чем 100 меш и 13,0 г продукта более крупного чем 100 меш.

Примерз. В этом примере применяют ту же аппаратуру, что и в примере 1, а также тот же способ и ту же исходную смесь(ЭМКА и ксилол). После агрегации (1 ч с обратным холодильником) температуру шлама понижают до , добавляя затем 10,98 (0,075 моль) МИБПА. Шлам перемешивают при 120-125 С 1 ч без обратного холодильника. По истечении 1 ч добавляют 7,66 г 1(0,075 моль) ДМАПА, шлам снова перемешившот при 120125°С 1 ч без обратного холодильника, после чего шлам нагревают до температуры дефлегмации и всю воду от реакции конденсации удгшяют азеотропной дистилляцией. Конечная температура . Реакционную смесь охлаждают до , добавляют 87,0.5 г М1-1ноэтаноламина (МОЭтА) шлам выдерживают 1 ч при . Далее температуру повышают до де легмационной, удаляя всю воду от этой окончательной реакции конденсации в течение 6 ч путем азеотропной дистилляции. Конечная температура . Продукт neipeрабатывают в виде свободного амина. по примеру 1. Получают 230 г продукта проходящего через отверстия 100 меш без дробления, и 17 г продукта, задерживаемого на сите.

Пример4. В целях улучшения дисперсионных свойств продукта получаемого по примеру 3 меняют последовательность добавления ШВПА и ДМАПА по окончании реакции агрегатирования.

Применяют те же количества аминов и прочих продуктов примера 3. Процесс ведут идентично, включая стадию агрегации. По охлаждении агрегатированного шлама до добавляют 7, 66 г ДМАПА, выдерживают шлгил 1 ч при температуре 120-125 С. Затем добавляют 10,89 МИБПА, выдерживая шлам снова 1 ч при 120-125 С. Далее, процесс ведут по примеру 3. Целевой продукт перерабатывают в виде свободного амина. .

П р и м е р 5. Повторяют пример 4, за исключением того, что целевой продукт перерабатывают в виде соли хлористоводородной кислоты по примеру 1. Для этой цели применяют лишь 14 мл концентрированной кислоты

l2 н.) вместо 112 мл по примеру 1.

осле сушки получают 240 г целевого

родукта.

П р и м е р 6. Процесс ведут по

римеру 3, за исключением того, что оду от реакции конденсации удаляют азеотропной дистилляцией-после каиадой

аминовой реакции и каждой выдержки,

т. е. после реакции 1У1ИБПА, ДМАПА

и МОЭтА, а,не по примеру 3. Продукт

получают в виде гидрохлоридной соли

с выходом 240 г.

Пример. Изготовляют ряд проб, изменяя состав аминов, применяемых в качестве сшивающих агентов

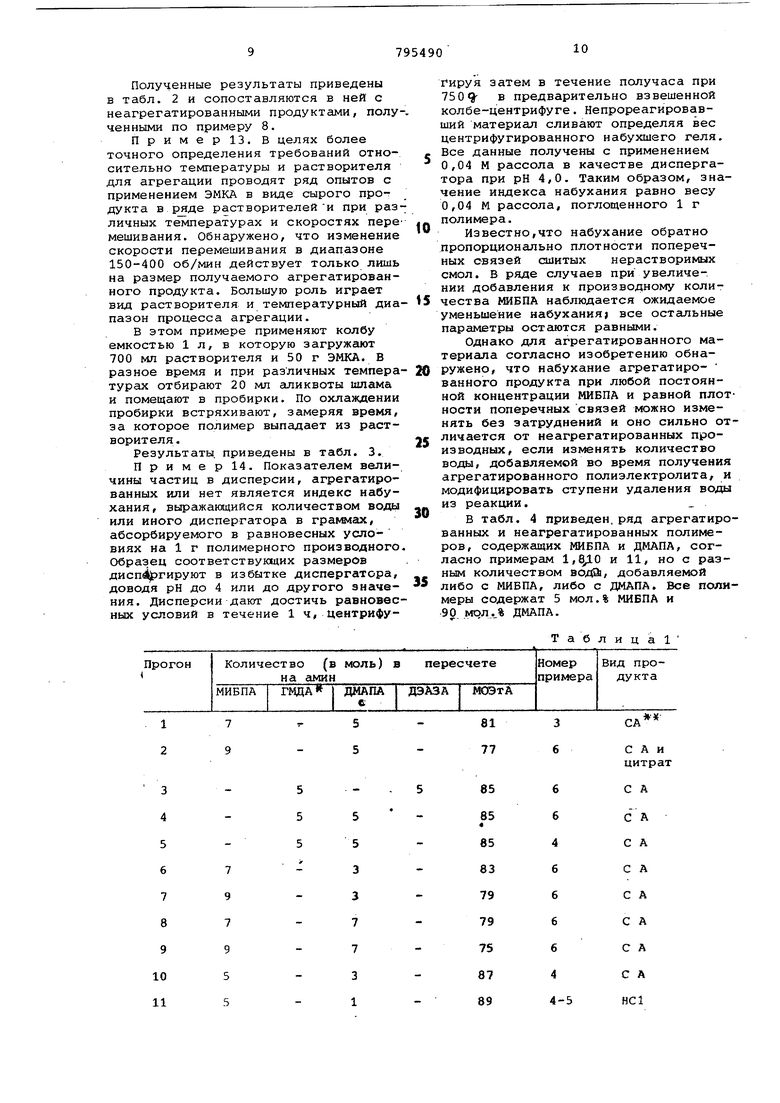

или функциональных звеньев как по типу, так и концентрации. Эти агрегатированные составы указаны в табл.1.

П р и м е р 8. Применяют ту же аппаратуру и ту же исходную смесь (ЭМКА и ксилол) что и в примере 1, Агрегации, аналогичной примеру 1, достигают одним из двух способов: а) нагрев шлама ЭМКА до при 200 об/мин с добавлением 10,89 г МИБПА и 1,5 мл воды, дальнейшее перемешивание при в течение 1 ч, повьацение температуры до дефлегмации ( и удаление всей воды от реакции конденсации с помощью ловушки Дина-Старка путем нагрева с обратным холодильником (конечная температура аЗЭ.) ; б) нагрев шлама ЭМКА при 200 об/мин до 125с с добавлением МИБПА и воды при непосредственном повышении температуры до дефлегмационной (136°с) с продолжением дефлегмации до удашения всего количества воды от реакции конденсации путем азеотропной дистилляции при конечной температуре . По окончании способа а) или б) температуру содержимого колбы снижают до 125°С, добавляя затем 153,3 г ДМАПА и 4,5 МП воды. Шлам нагревают до 133с до начала дефлегмации, продол-, жая ее до полного удаления всей воды от конденсации путем азеотропной дистилляции до конечной температуры 139140 С.

Целевой,шлам фильтрую в горячем виде (выше ) . Длительность фильтрации на этой стадии 30-60 мин, в отличие от времени менее 5 мин для агрегатированного материала, полученного по примерам 1-7. Фильтрованный продукт перерабатывают либо в виде свободного амина, либо гидрохлоридной соли способами, описанными в примере 1. Снова - во время переработки - длительность фильтрации высокая (от 30 мин до 2 ч)в отличие от продолжительности агрегатированных продуктов по примерам 17, составлякхдей 5-10 мин. неагрегатироцанные продукты, полученные по этому и приведенным ниже способам, высыхают плохо и требуют дробления или обработки ка шаровой мельнице

до прохождения через сито с отверстиями 100 &«ш, в отличие от агрегатированных продуктов примеров 1-7, не требующих дробления или обработки на шаровой мельнице перед пропусканием с через сито (ЮО меш) после сушки.

Пример 9. В этом примере применяют то же оборудование и ту же исходную смесь (ЭМКА и ксилол) что и в примере 8. Шлам нагревают до 90JJ 95с, затем добавляют 10,89 г

(tt,075 моль)МИБПА и 1 ч перемешивают при 95®С. После этого добавляют 7,66г (о,О75 моль ДМАПА и 1 ч перемешивают при . Шлам нагревают с обратным холодильником (134 с) воду от

реакции конденсации полностью удаляют азеотропной дистилляцией до конечной температуры 139 С.- После этого шлам охлаждают до , добавляют 87,05 г оксиэтиламина, перемешивая

шлам 1 ч при 95с. Температуру и5пама повышают до 134°С, а все количество воды от реакции конденсации полностью удаляют азеотропной дистилляцией до конечной температуры 139-140°С. Целевой шлам фильтруют в горячем виде 30 мин и перерабатывают в виде свободного амина способом примера 1, сушат,интенсивно дробят на шаровой мельнице и пропускают через сито

0 (100 меш.) Вьщеленные после 12 прогонов количества колеблются от 219 до 244 г в зависимости от эффективности обработки на шаровой мельнице перед пропусканием через .сито.

J П р и м е р 10. Процесс ведут по примеру 8, за исключением того, что воду от реакции не удаляют после добавления МИБПА, а оставляют в раеционном шламе, пока не будет добавлен ДМАПА. После этого всю воду от

0 обеих аминовых реакций удаляют за одну ступень азеотропной дистилляции до конечной температуры шлама 140с. Продукт перерабатывают в виде свободного амина.

5 Пример. Процесс ведут по примеру , за исключением того, что воду от реакцииНе удаляют по добавлении МИВПА после агрегации, а лишь после, добавления ДМАПА, удаляя ее

0 полностью (от обеих аминовых реакций) за одну ступень азеотропной дистилляции. Целевой шлам фильтруют в горячем виде менее чем за 5 мин, перерабатывая затем продукт в виде

„ свободного амина по примеру .

П р и м е р 2. Рассматривают влияние времени и скорости перемешивания в ходе агрегации с учетом скорости фильтрации горячих целевых шламов.

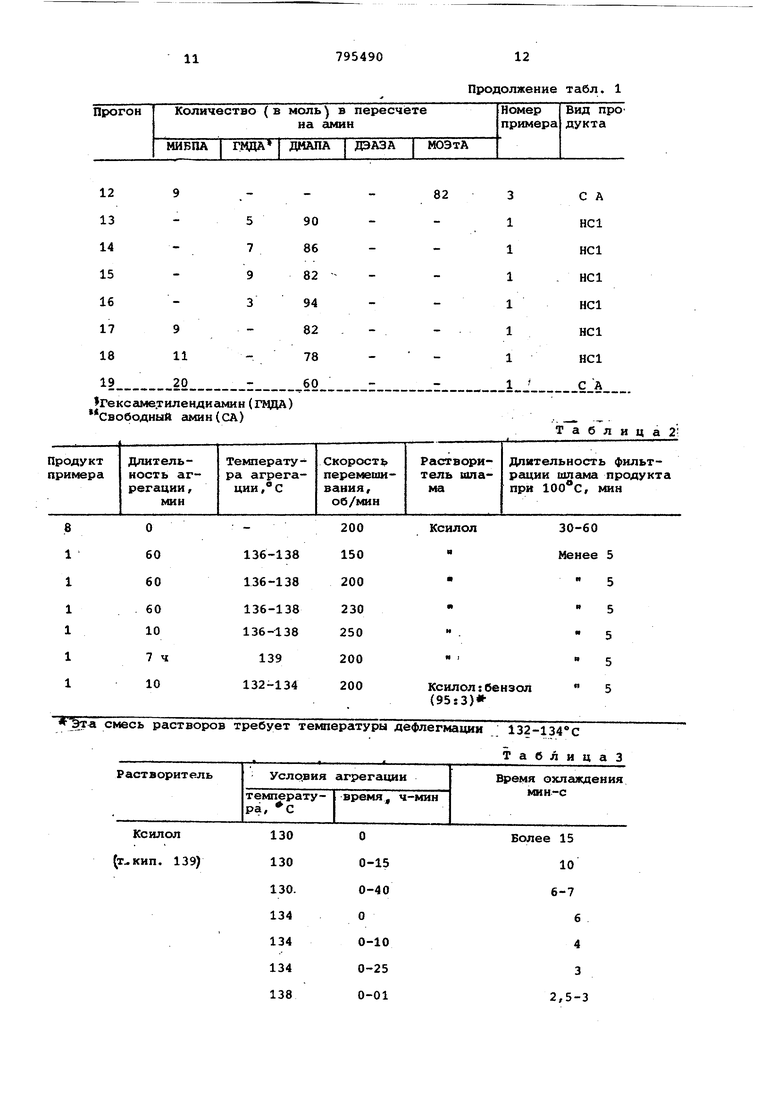

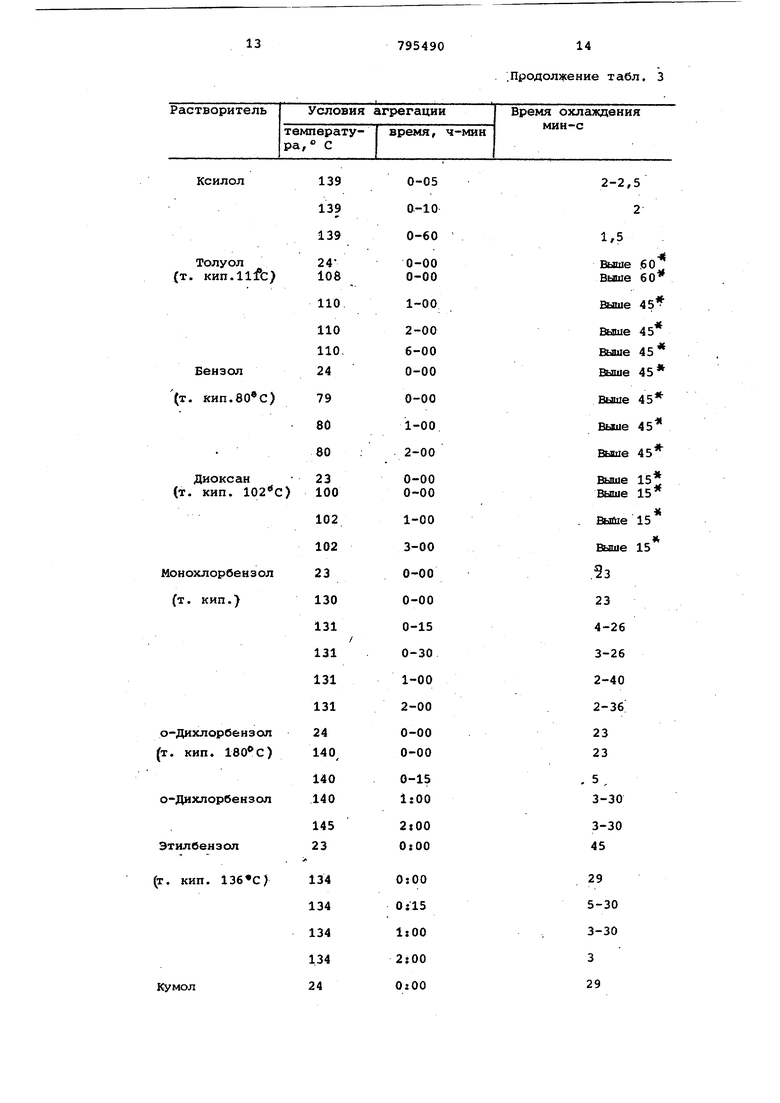

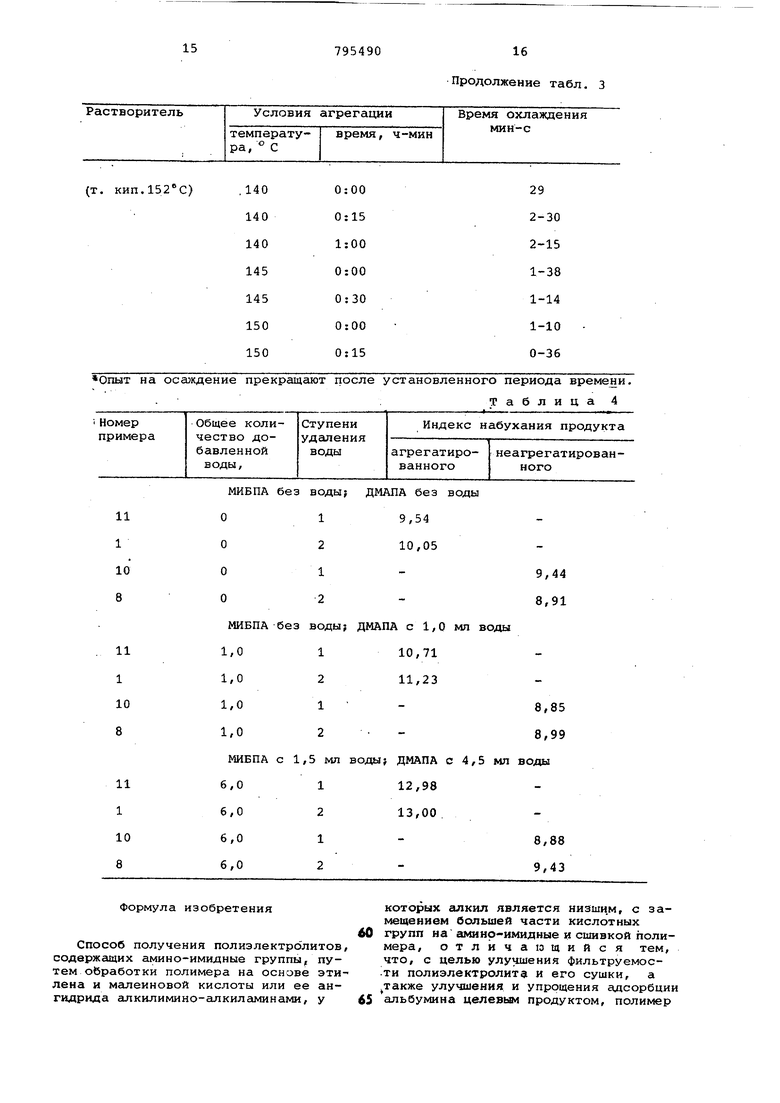

60 Проводят серию сопоставимых прогонов, ведя процесс по примеру , изменяя длительность процесса агрегации и скорости перемешивания. Все продукты перерабатывают как свободные амины по примеру 1. Полученные результаты приведены в табл. 2 и сопоставляются в ней с неагрегатированными продуктами, полу чанными по примеру 8. Пример 13. В целях более точного определения требований относительно температуры и растворителя для агрегации проводят ряд опытов с применением ЭМКА в виде сырого продукта в ряде растворителей и при раз личных температурах и скоростях пере мешивания. Обнаружено, что изменение скорости перемешивания в диапазоне 150-400 об/мин действует только лишь на размер получаемого агрегатированного продукта. Большую роль играет вид растворителя и температурньдй диа пазон процесса агрегации. В этом примере применяют колбу емкостью 1 л, в которую загружают 700 мл растворителя и 50 г ЭМКА. В разное время и при различных темпера турах отбирают 20 мл аликвоты шлама и помещают в пробирки. По охлаждении пробирки встряхивают, замеряя время, за которое полимер выпадает из растворителя. Результаты, приведены в табл. 3. П р и м е р 14. Показателем величины частиц в дисперсии, агрегатированных или нет является индекс набухания , выражающийся количеством воды или иного диспергатора в граюлах, абсорбируемого в равновесных условиях на 1 г полимерного производного Образец соответствующих размеров дисп гируют в избытке диспергатора, доводя рН до 4 или до другого значения. Дисперсии дают достичь равновес ных условий в течение 1 ч, центрифугируя затем в течение получаса при 75од- в предварительно взвешенной колбе-центрифуге. Непрореагировавший материал сливают определяя вес центрифугированного набухшего геля. Все данные получены с применением 0,04 М рассола в качестве диспергатора при рН 4,0. Таким образом, значение индекса набухания равно весу 0,04 М рассола, поглощенного 1 г полимера. Известно,что набухание обратно пропорционально плотности поперечных с-вязей сшитых нерастворимых смол. В ряде случаев при увеличении добавления к производному количества МИБПА наблюдается ожидаемое уменьшение набухания все остальные параметры остгиотся равньлми. Однако для агрегатированного материала согласно изобретению обнаружено, что набухание агрегатированного продукта при любой постоянной концентрации МИВПА и равной плотности поперечных связей можно изменять без затруднений и оно сильно отличается от неагрегатированных производных, если изменять количество воды, добавляемой во время получения агрегатированного полиэлектролита, и модифицировать ступени удаления воды из реакции. В табл. 4 приведен, ряд агрегатированнызс и неагрегатированных полимеров, содержащих ЬШБПА и ДМАПА, согласно примерам 1,8ДО и 11, но с разным количеством вох0а, добавляемой либо с МИБПА, либо с ДМАПА. Все полимеры содержат 5 мол.% МИБПА и 90 .мол...% ДМАПА. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения специфического фактора УШ | 1978 |

|

SU1082338A3 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КАРБОНИЛСОДЕРЖАЩЕГО ПРОИЗВОДНОГО АКРИДИНА ИЛИ ЕГО ФАРМАЦЕВТИЧЕСКИ ПРИЕМЛЕМОЙ КИСЛОТНО-АДДИТИВНОЙ СОЛИ | 1991 |

|

RU2069659C1 |

| СПОСОБ ЭКСТРАКЦИИ 1,3-ДИАЦИЛОКСИ-1,1,3,3-ТЕТРА(ГИДРОКАРБИЛ)ДИСТАННОКСАНА ИЗ СМЕСИ | 1991 |

|

RU2036197C1 |

| Способ получения 4-нитродифениламина | 1978 |

|

SU886734A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВ | 1986 |

|

RU2050374C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ БЕНЗОПИРАН-2-ОЛА | 2007 |

|

RU2397163C2 |

| Способ получения порошкообразных акриловых полимеров | 1990 |

|

SU1776657A1 |

| ОТВЕРЖДАЕМЫЕ КОМПОЗИЦИИ НА ОСНОВЕ СМОЛ | 1998 |

|

RU2214434C2 |

| Способ получения белковых компонентовКРОВи | 1978 |

|

SU841572A3 |

| Композиция флоккулянта и способ ее получения | 1976 |

|

SU580842A3 |

5 5

7 9

7 9 5 5

Ч{

81 77

СА

С А и цитрат

85 85

С А

6 4 6 б 6 6 4 4-5 С А

4

85 83 79 79 75 87 89 С А С А С А С А С А С А НС1

Ге КС иле нди ами н (ЩДА) Свободный амин(СА)

Ксилол (т-кип. 139)

Продолжение табл. 1

Т а б л и ц а 2:

ТаблицаЗ

Более 15 10 6-7 б 4 3 2,5-3

Ксилол

Толуол (т. кип.lift)

Бензол (т. кип.)

Диоксан (т. кип. )

Монохлорбензол (т. кип.}

р-Дихлорбе н 3 ол (т. кип. )

о-Дихлорбе н 3 ол

Этилбензол (т. кип. )

.Продолжение табл. 3 «Опыт на осшкдение прекращают после

МИБПАбез ВОДЫ;ДМАПА без воды

О19,54

О210,05

О1- 9,44

О2- 8,91

МИБПАбез воды;ДМАПА с 1,0 мл воды

1,0110,71

1,0211,23

1,01 - 8,85

1,02 - 8,99

МИБПАС 1,5 млводы; ДМАПА С 4,5 МЛ ВОДЫ

6,0112,98

6,0213,00

6,01- 8,88

6,02- 9,43

Формула изобретения

Способ получения полиэлектрсэлитов, содержащих амино-имидные группы, путем обработки полимера на основе этилена и малеиновой кислоты или ее ангидрида алкилимино-алкиламинами, у

Продолжение табл. 3

которых шкил является низши.м, с замещением большей части кислотных

60 групп на аминр-имидные и сшивкой полимера, отличающийся тем, что, с целью улучшения фильтруемос ти полиэлектролита и его сушки, а также улучшения и упрощения адсорбции

65 альбумина цепевьал продуктом, полимер установленного периода времени. Таблица 4

17795490, . 18

предварительно нагревают в инертном Источники информации,

органическом растворителе или ВНХпринятые во внимание при экспертизе смеси при 115-160С в течение 15- 1. патент США 3554985,

60 мин.кл. 260-785, опублик, 1971 (прототип)

Авторы

Даты

1981-01-07—Публикация

1978-07-21—Подача