4

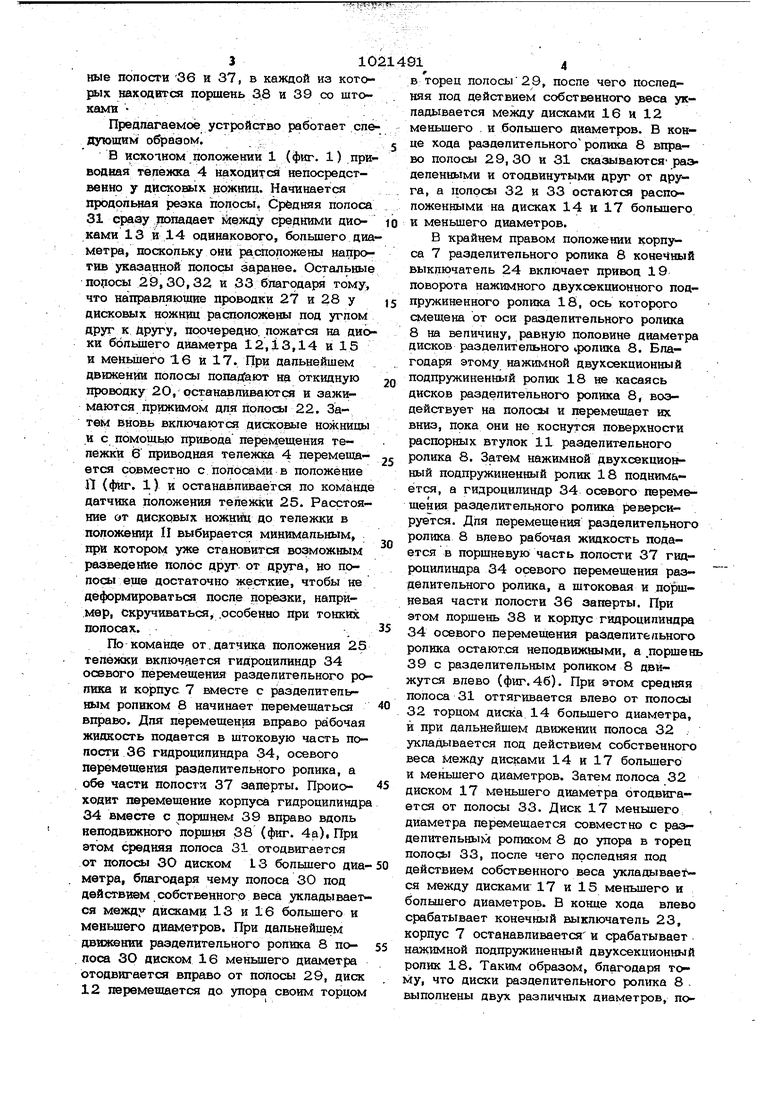

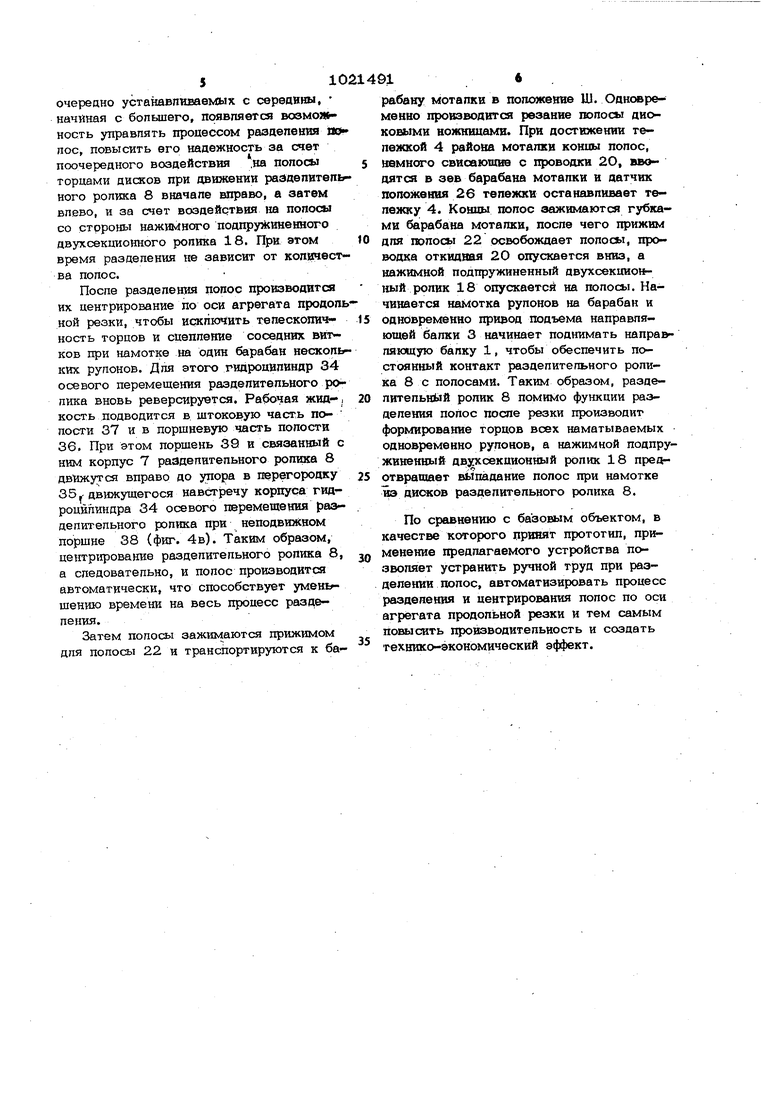

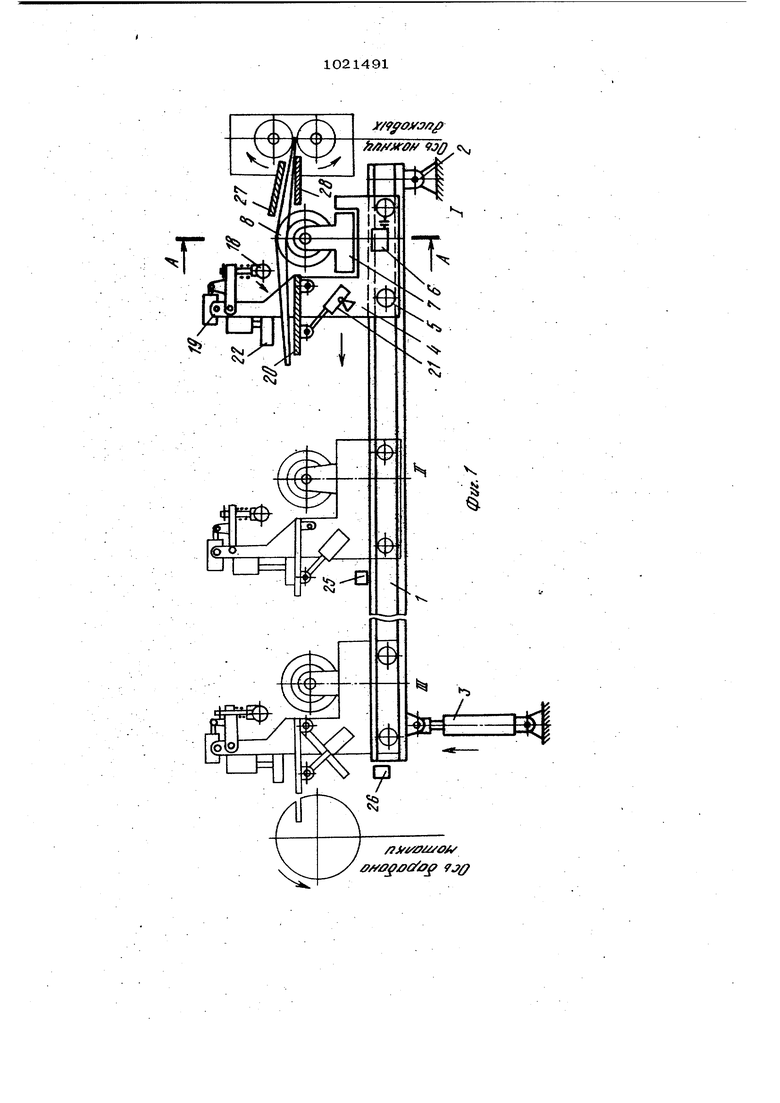

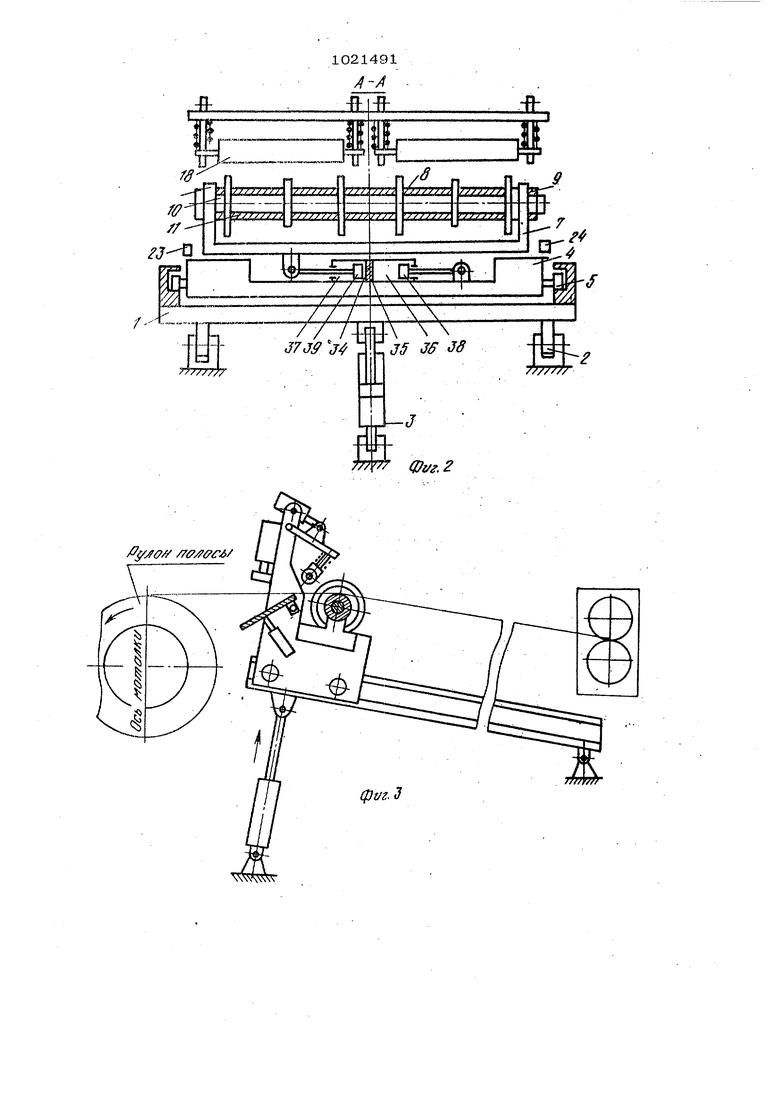

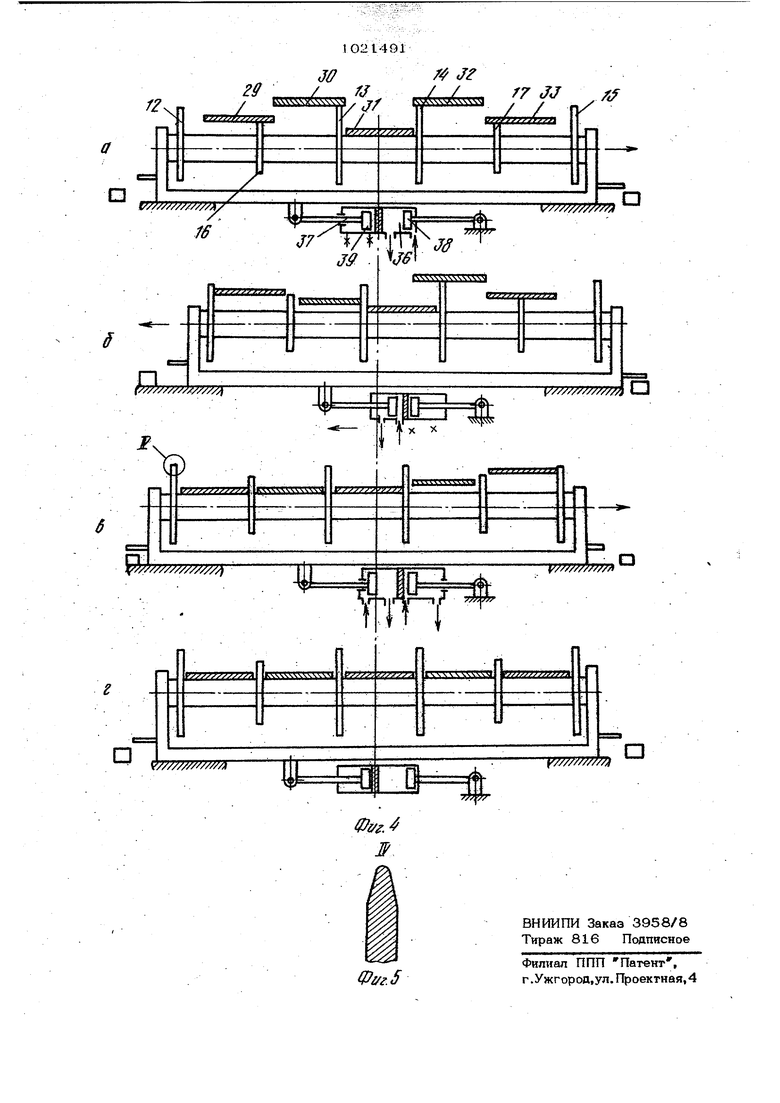

QD Изобретение относится к прокатному производству и предназначено дпя раздел ния вспедствие серповидности нескольких полос, полученных при продольной резка широкой ПОПОСЗВ1 и для задачи этих полос в зев.барабана мотапки. Известна машина для разделешш и за дачи нескольких полос в зев барабана моталки. Разделение полос производится посредством зажатия каждой полосы парой кулачков и последующего их разведения с помощью шювмоцилиндров и ij. Недостаток этой машины заключается в сложности переналадки. При каждом изменении количества и ширшпы попос необходимо сш1мать верхнюю и нижнюю кассеты и производить новый набор ку лачков. Кроме того, указанный механизм разделения не обеспечивает надежное прижатие каждой полосы при наличии их разнотолщинности по ширине. .Известно также устройство. для разде ления и задачи полос в зев барабана моталки, содержащее направляющую ,балку приводную тепежку с зажимом, разделительный ролик, привод перемещения ролика и приводной фиксатор среднего положения разделительного ролика 2. Недостаток известного устройства заключается в том, что процесс разделения полос происходит хаотически, неорк ганизованно. Диски ропика, прижатые сверху к полосам, скопьзят по ним, пока некоторые из них не попадут в разрез между полосами, другие же диски, прижав полосы, скользят вместе с ними и разделение может не произойти. Кроме того, первоначально диски не сориенти- . рованы по отношению к полосам, поэтому даже после многократного осевого перемещения ролика в некоторых случаях приходится прибегать к ручному труду, чтогбы расположить полосы между дисками. Время разделения полос зависит от их количества. Фиксирование ролика в среднем положении производится путем ввода фиксатора в отверстие рычага при ручном управлении. Эти факторы приводят к увеличению времени простоя агрегата резки, снижают его производительность. Использование магнита дпя удержания полос делает невозможным применение устройства для немагнитных металлов. Целью изобретения является повышенне надежности и производительности при разделении юпос. Указанная ноль достигается тем, что .;.-.чзест 1ое устройство цля разделения и задачи полос в зев барабана моталки, содержащее направляющую балку, приводную тележку с зажимом, разделительный ролик, привод перемещения ролика и приводной фиксатор среднего положения разделительного ролика, снабжено расположенным на приводной тележке нажимным двухсекционным подпружиненным роликом, а разделительный ролик выполнен в виде дисков различнь х диаметров, при этом ось двухсекционного подпружиненного ролика смещена относительно оси разделительного ролика на расстояние, равное радиусу его большего диска, а направляющая балка установлена с возможностью качания, . . Кроме того, привод перемещения разделительного ропика и привод фиксатора выполнены в виде двухполостного силового I цилиндра, в каждой полости которого размещены поршень со щтоком, при этом один Из штоков связан с корпусом разделительного ролика, а другой - с приводной тележкой. На фиг. 1 показано устройство в его исходном полох ении у дисковых ножниц, общий вид; на фиг. 2. - разрез А-А на фиг. 1 (поперечный разрез по тележке и ролику с разделительными, дисками и нажимному ролику); на фиг. 3 показано предлагаемое устройство при намотке рулонов на барабан моталки; на фиг. 4 (а,б, в,г) - принцип работы устройства; на фиг. 5 - профиль разделительного диска, В предлагаемое устройство (фиг. 1 и 2) входят направляющая балка 1, шарнир направляющей балки 2, привод подъема направляющей бапки 3, приводная те лежка. 4, которая содержит катки 5, привод перемещения приводной тележки 6, корпус 7 и разделительный ролик 8, состоящий из гайки 9, оси 10, распорных втулок 11 ИДИСКОВ.12 - 15 большего и 16 и 17 меньшего диаметра. Диски имеют заостренный профиль (фиг. 5) для облегчения разделения полос. На тележке смонтированы также нажимной подпружиненный двухсекционный ропик 18 с приводом его качания 19, проводка откидная 20 с приводом ее поворота 21, прижим ддя полосы 22, конечные выключатели 23 и 24. В состав устройства входят также датчики йопожения 25 и 26 тележки, направляющие проводки 27 и 28 у дисковых ножниц. Полосы после порезки обозначены соответственно 29 - 33, Гидроцилиндр 34 осевого перемещения разделительного ропика содержит перегородку 35, которая делит цилиндр на две fiaeные полости 36 и 37, в каждой из которых находится поршень 3.8 и 39 со штоками . Предлагаемое устройство работает сле дующим образом.: В ИСХО1НОМ положении 1 (фиг, 1) приводная тележка 4 находится непосредственно у дисковых ножниц. Начинается продольная резка полосы. Средняя полоса 31 ераау допадает между средними дионами 13 и 14 одинакового, большего диа метра, поскольку они расположены напротив указанной полосы заранее. Остальные поросы 29,30,32 и 33 бтшгодаря тому, что направляющие проводки 27 и 28 у дисковых ножниц расположены под углом друг к Другу, поочередно, ложатся на диски большего диаметра 12,13,14 и 15 и меньшего 16 и 17. При дальнейшем движении полосы полагают на откидную проводку 20, останавливаются и зажимаются прижимом для прлосы 22. Затем вновь включаются дисжовые ножннць и с помощью привода перемещения тележки 16 приводная тележка 4 перемещается совместно с полосами в положение П (фиг. 1) и останавливается по команде датчика положения тележки 25. Расстояние от дисковых НОЖНЙ1 до тележки в положение II выбирается минимальным, при котором уже становится возможным разведение полос друг от друга, но полосы еще достаточно жесткие, чтобы не деформироваться после зпорезки, например, скручиваться, .особенно при тонких полосах. По команде от.датчика положения 25 тележки включается гидроцилиндр 34 осевого перемещения разделительного ролика и корпус 7 вместе с разделительгным роликом 8 начинает перемещаться вправо. Для перемещения вправо рабочая жидкость подается в штоковую часть полости 36 гидроцилиндра 34, осевого перемещения разделительного ролика, а обе части полостя 37 заперты. Проиоходит перемещение корпуса гидроцилиндра 34 вместе с поршнем 39 вправо вдоль неподвижного поршня 38 (фиг. 4а), При этом средняя полоса 31 отодвигается от полосы ЗО диском L3 большего диаметра, благодаря чему полоса ЗО под действием собственного веса укладывается между дисками 13 и 16 большего и меньшего диаметров. При дальнейшем движении разделительного роЛйка 8 полоса ЗО диском 16 меньшего диаметра отодвигается вправо от полосы 29, диск 12 перемещается до упора своим торцом в торец полосы29, после чего последняя под действием собственного веса укладывается между дисками 16 и 12 меньшего . и большего диаметров. В конце хода разделительного ролика 8 вправо полосы 29,30 и 31 сказываютсяразделенными и отодвинутыми друг от друга, а полосы 32 и 33 остаются расположенными на дисках 14 и 17 большего и меньшего диаметров. В крайнем правом положении корпуса 7 разделительного ролика 8 конечный выключатель 24 включает привод 19 поворота нажимного двухсекционного подпружиненного ролика 18, ось которого смещена от оси разделительного ролика 8 на величину, равную половине диаметра дисков разделительного vpoликa 8. Благодаря этому нажимной двухсекционный подпружиненный ролик 18 не касаясь дисков разделительного ролика 8, воздействует на полосы и перемещает их вниз, пока они не коснутся поверхности распорных втулок 11 разделительного ролика 8. Затем нажимной двухсекционный подпружиненный ролик 18 поднимается, а гидроцилиндр 34 осевого перемещения разделительного ролика реверсируется. Для перемещения разделительного ролика 8 влево рабочая жидкость подается в поршневую часть полости 37 гидроцилиндра 34 осевого перемещения разделительного ролика, а штоковая и поршневая части полости 36 заперты. При этом поршень 38 и корпус гидроцилиндра 34 осевого перемещения разделительного ролика остаются неподвижными, а .поршень 39 с разделительным роликом 8 движутся влево (фиг. 46). При этом средняя полоса 31 оттягивается влево от полосы 32 торцом диска 14 большего диаметра, и при дальнейшем движении полоса 32 . укладывается под действием собственного веса между дисками 14 и 17 большего и меньшего диаметров. Затем полоса 32 диском 17 меньшего диаметра отодвигается от полосы 33. Диск 17 меньшего, диаметра перемещается совместно с разделительным роликом 8 до упора в торец полосы 33, после чего последняя под действием собственного веса укладывает ся между дисками 17 и 15 меньшего и большего диаметров. В конце хода влево срабатывает конечный выключатель 23, корпус 7 останавливается и срабатывает нажимной подпружиненный двухсекционный ролик 18. Таким образом, благодаря тому, что диски разделительного ролика 8 . выполнены двух различных диаметров, по1очередно устанавпиваемыч с середины, начиная с бопьшего, псяшпяется возможность управлять процессом раадепения ио пос, повысить его надежность за счет . поочередного воздействия .на полосы торцами дисков при движении раэдепитепь ного ропика 8 вначале вправо, а затем влево, и за счет воздействия на полосы со стороны нажимного подпружиненного двухсекционного ропика 18. При этом время разделения не зависит от количест ва полос. Поспе разделения полос производится их центрирование по оси агрегата продол ной резки, чтобы исключить телескопич ность торцов и сцепление соседних витков при намотке на один барабан нескол кик рупонов. Для этого гидроцилиндр 34 осевого перемещения разделительного ропика вновь реверсируется. Рабочая жидкость подводится в штоковую част.ь полости 37 и в поршневую часть полости 36. При этом поршень 39 и связанный с ним корпус 7 разделительного ролика 8 движутся вправо до упора в перегородку 35 движущегося навстречу корпуса гидроцйпиндра 34 осевого перемещения раздепитепьного ролика при неподвижном поршне 38 (фиг. 4в). Таким образом, центрирование разделительного ропика 8, а следовательно, и полос производится автоматически, что способствует уменьшению времени на весь процесс разделения. Затем полосы зажимаются прижимом для полосы 22 и транспортируются к ба916 . рабану моталки в положение Ш. Одновременно производится резание полосы дисковыми иожницамн. При достижении тележкой 4 района моталки концы полос, немного свисак щие с проводки 2О, вводятся в зев барабана моталки и датчик положения 26 тепежки останавливает тележку 4. Концы полос зажимаются губками барабана моталки, после чего прижим для полосы 22 освобождает полосы, проводка откидная 20 опускается вниз, а нажимной подпружиненный двухсекционный ролик 18 опускаетсй на полосы. Начинается намотка рулонов на барабан и одновременно привод подъема направляющей балки 3 начинает поднимать напра&лякадую балку 1, чтобы обеспечить постоянный контакт разделительного ролика 8с полосами. Таким образом, разделительк(1й ролик 8 помимо функции разделения полос после резки производит формирование торцов всех наматываемых одновременно рулонов, а нажимной подпружиненный дв рссекционный ролик 18 предотвращает в1 1падание полос при намотке иэ дисков разделительного ролика 8. По сравнению с базовым объектом, в качестве которого принят прототип, применение предлагаемого устройства позволяет устранить ручной труд при разделении полос, автоматизировать процесс разделения и центрирования полос по оси агрегата продольной резки и тем самым повысить производительность и создать технико-экономический эффект.

jr/9 0MJ/l

ff//a joa f yjff Jff 2ff „„ /fj /|{i j|y yv (TfifiC / // / / 7/ csssssssss . f7 JJ / , /

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат продольной резки | 1983 |

|

SU1151378A1 |

| Агрегат продольной резки | 1988 |

|

SU1637961A1 |

| Агрегат продольной резки рулонного материала | 1987 |

|

SU1750864A1 |

| УНИВЕРСАЛЬНЫЙ СТАН ХОЛОДНОЙ ПРОКАТКИ | 1997 |

|

RU2156173C2 |

| Машина для разделения и задачи полос в зев барабана моталки | 1957 |

|

SU110412A1 |

| Устройство для заправки полос в барабан моталки | 1987 |

|

SU1512716A1 |

| Устройство для задачи полос в зев барабана моталки | 1986 |

|

SU1316725A1 |

| Машина для автомагической задачи нескольких полос в зев барабана моталки | 1960 |

|

SU132174A1 |

| ТЯНУЩЕ-ЗАДАЮЩИЕ РОЛИКИ МОТАЛКИ ГОРЯЧЕЙ ПОЛОСЫ | 2001 |

|

RU2226440C2 |

| Непрерывный агрегат для производства узких полос | 1978 |

|

SU948018A1 |

1. УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ И ЗАДАЧИ ПОЛОС В ЗЕВ БАРАБАНА МОТАЛКИ, содержншеё направгюющую бапку, приводную тепежку с зажимом, , разделительный ропик, привод перемещения ропика и-приводной фвксатор среднего гоэпожения раздепитепьного ропика, о т п и- ч а ю ш е е с я тем, что, с цепью повышения надежности и производительности при раздепении полос, оно снабжено раоположенным на приводной тепежке нажик{г ным двухсекционным подпружиненным ропиком, а разделительный ропик выполнен :в виде дисков различных диаметров, при этом ось двухсекционного подпружиненного ролика смещена относительно оси разделительного ропика на расстояние, равное радиусу его большего ,а |шправля ющая балка установлена с возможностью качания. 2. Уся-ройство по п. 1, о т п н ч а ;ю щ е е с я тем, что. привод перемеще1КИЯ раёдеяитепьного ропива и привод i фиксатора выполнены в виде двухпопостного сюювого цилиндра, в каждой полоо(Л : ти которого размещены пориень со штоС ком, при этом один из штоков связан с корпусом раздепитепьнотх) ролика, а - с приводной тележкой.

////A/r /7 Vt ni,4 Ш v/v///v/v/

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-06-07—Публикация

1982-02-19—Подача