дительность оборудования и ведет .к необ.ходимости изготовления приспособления (штампа) в зеркальном изображении.

Цель изобретения - повышение производительности труда и качества. .

Улучшение качества поверхности осаженного профиля обеспечивается за сче воздействия силы давления под углом ( т.е. одна составляющая. осаживает, а другая сглаживает) и сохранения постоянным угол наклона сбега при любой глубине осаживания.

ПовьЕцение производительности достигается за счет снижения непроизводительных затрат времени на переналаживание оборудования и возмоишости обработки двух плоскостей с каждого конца заготовки разных типоразмеров П, 2 и Г -образной формы профиля

Поставленная цель обеспечивается тем

что рабочие поверхности пуансона и матрцы образованы разнонакпонньтми отно- сительно вертикальной оси штампа плоскостями, на плоскости матрвды выполнен П- образный выступ, взаимодействующий одной своей полкой с рабочей плоскостью пуансона, а на верхней плите вплотную к .пуанссму смонтирован подпружиненньй к плиге прижим, дополняющий рабочую

плоскость пуансона До образования прямугольного профиля поверхности, соответствующего углу П - образного выступа матрицы. Матрица набрана ь плоскости, перпендикулярной вертикальной оси штампа из трех секций, в каждой из которых вып.олнен П -образньй выступ, а в центральной - гнездо, при этом пуансон име- ет выступ, заходящий в гнездо матрицы. На взаимодействующей с рабочей плос- костью пуансона полке П -образного выступа всех секций матрицы размещены сменные вкладыши,-центральный из которьк подпружинен к матрице с регулируемым усилием. Прижим состоит из трех набранньрс Соответственно матрице частей, в центральной из которых поверхность, дополняющая плоскость пуансша, выполнена в виде перпендикулярной к последней плоскости, а в боковых частях эта поверхность образована двумя взаим но перпендикулярными плоскостями, охватывающими угол П -образного выступа матриг.ы.

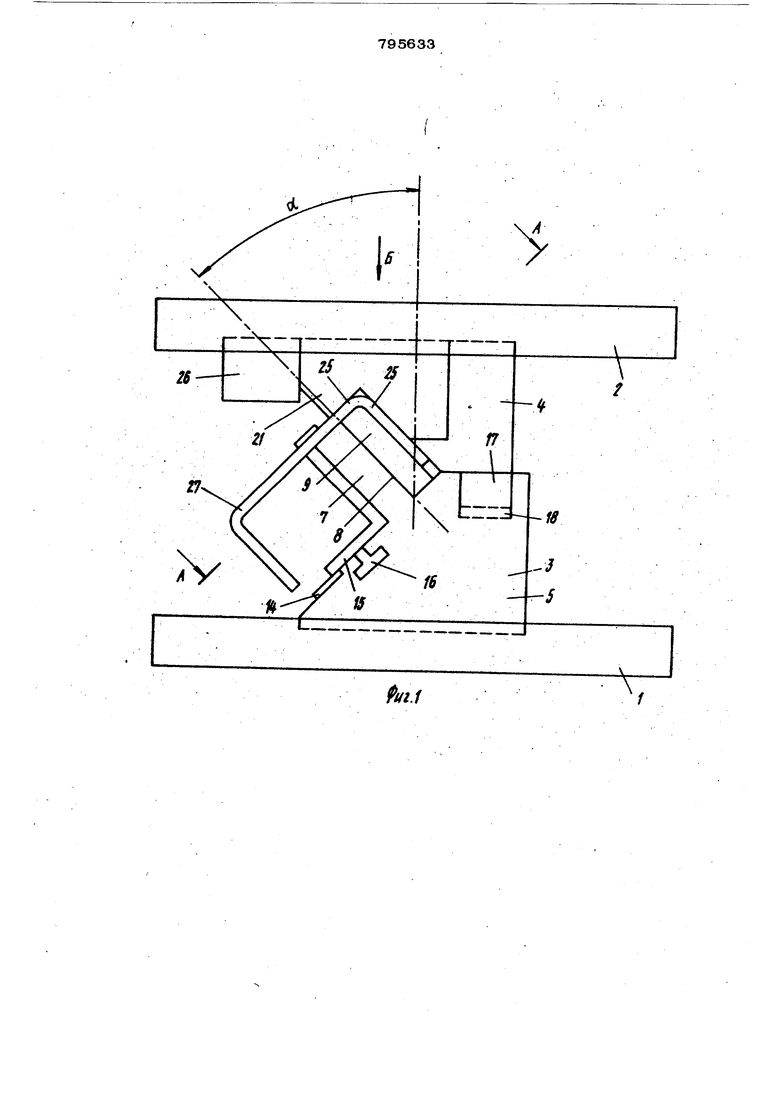

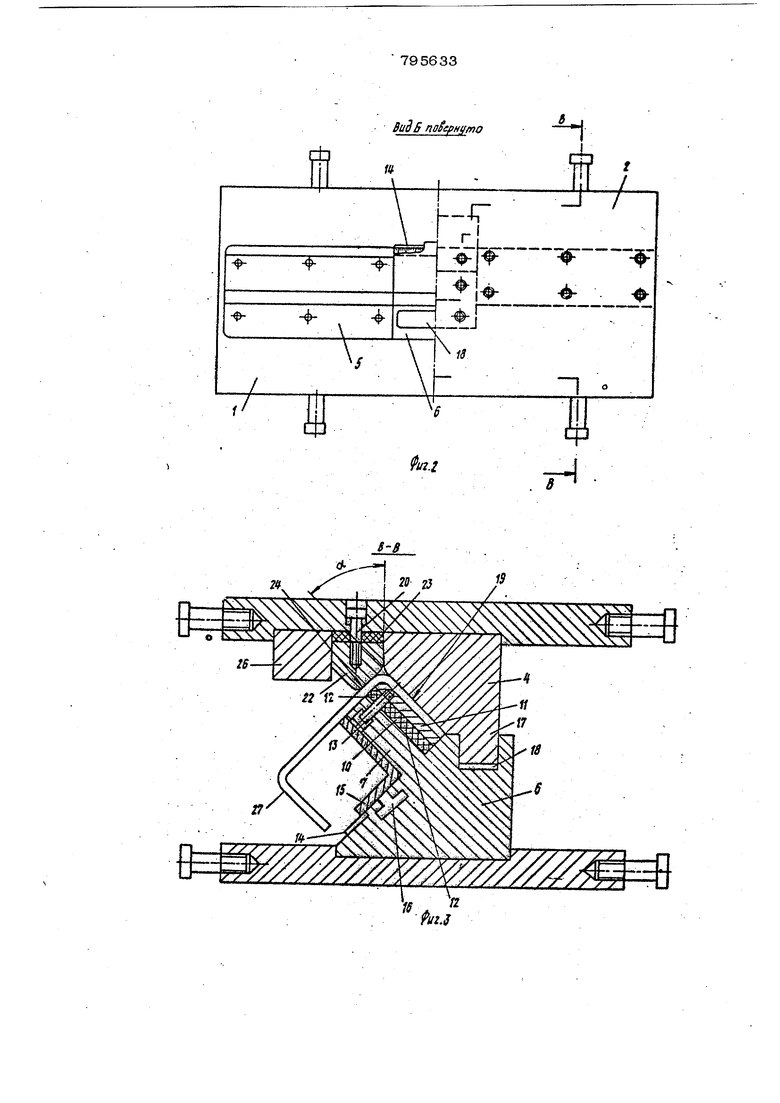

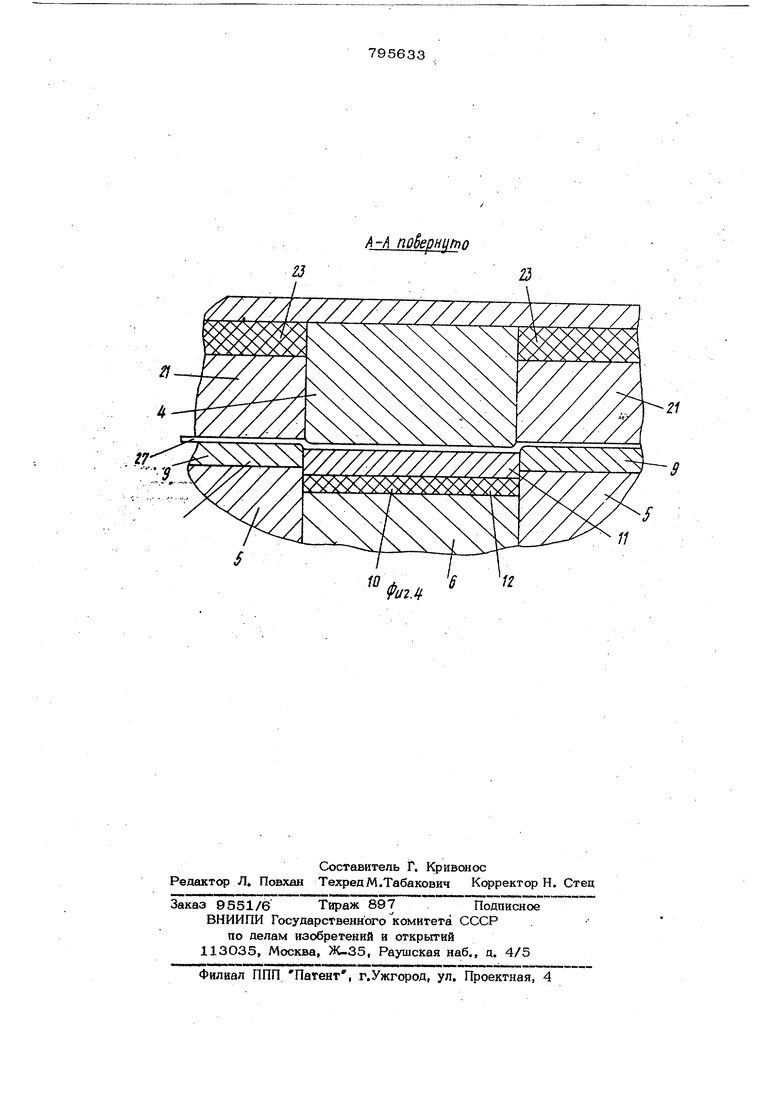

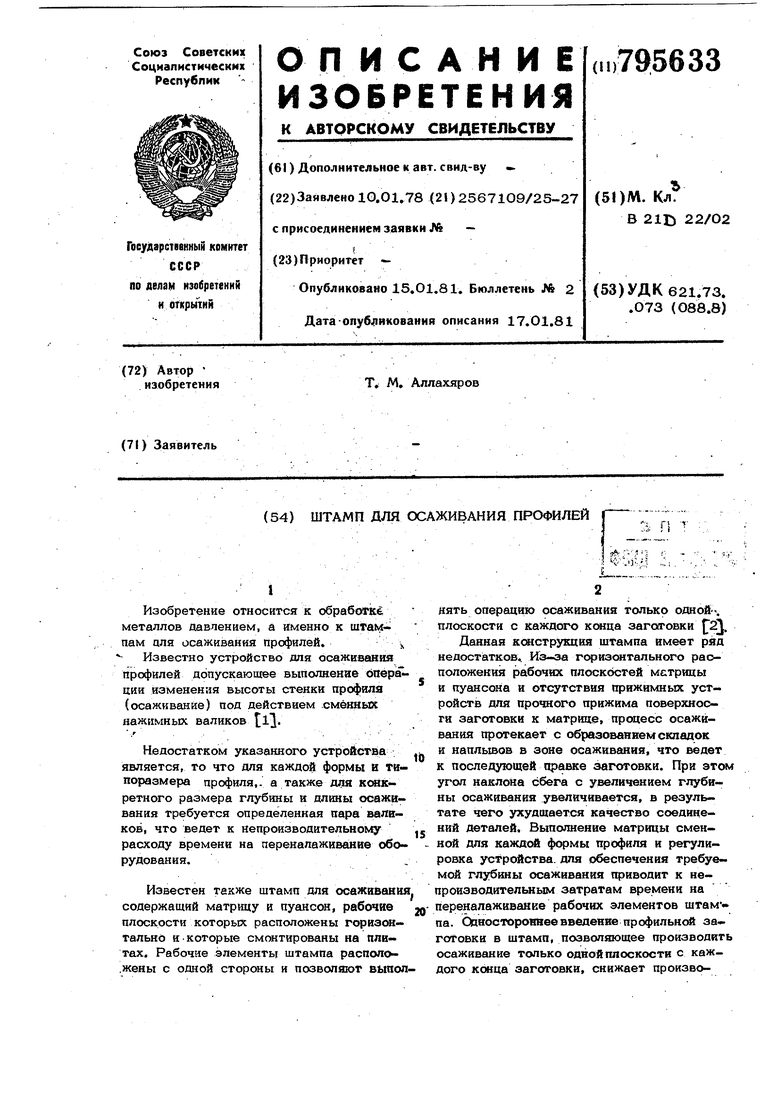

На фкг. 1 изображен штамп для осаживания профилей, общий вид на фнг.2вид Б на фиг. 1; на фиг. 3 - разрез В-В на фиг. 2; на .4 - разрез А-А на фиг.

Штамп для осажнвания проф;1лей содержит нижнюю 1 и- верхнюю 2 плИты, на. которых установлены матрицы 3 и пуансон 4.

Матрица 3 выпопкена из трех секций- двух боковых 5 и центральной 6. Каждая .секция имеет П -образный выступ 7, рабочая плоскость 8 которого расположена под углом oi 30- 60° относительно вертикальной оси штампа оптимальный угол наклона уС 4.5° ). На боковых секциях 5 закреплены сменные вкладьоииЭ, ребро которых скруглено. Центральная секция 6 снабжена вкладышем 10, состоящим из жесткой пластины Ни упругог элемента 12, параллельных полке 8П - образного выступа рабочей плоскости и закрепленных на стержне 13, установленного с возможностью возвратно-поступательного перемещения в П -образном выступе 7. Коэффициент сжимаемости упругого элемента 12 выбирается по максимальной глубине осаживаний. Для регулирования длины осаживания на матрице 3 имеется линейная шкала 14 и упор 15 перемещающийся в пазу 16. Пуансон 4 имеет хвостовой выступ 17, заходящий в гнездо 18, выполненное .з центральной секции 6 матрицы 3. Они предназначены для предотвращения сдвига верхней, части штампа относительно нижней при установке штампа на пресс и при выполнении операции осаживания. Угол наклона рабочей плоскости 19 пуансона 4 совпадает с углом наклона полки П -образного выступа 8 матрицы. 3. Вплотную к пуансону 4 в плите 2 на свободно перемещающихся в ней стержнях 20 установлены две боковые 21 и центральная 22 части прижима. Между плитой 2 и час-, тями прижима 21 и 22 расположены упругие элементы 23, например резина, пластмасса или пружина.

Центральная часть прижима 22 имеет наклонную плоскость 24, перпендикуляр.нуто рабочей плоскости 19 пуансона 4. Боковые части прижима 21 имеют прямоугольный вырез 25, образующий две взаимно перпендикулярные плоскости.верщина угла мь/кду которыми совпадает с вершиной угла, образованного рабочей плоскостью 19. пуансона 4 и наклонной плоскостью 24 центральной части прижима 22. Вплотную к центральной части прижима 221 с противоположной от пуансона 4 стороны жестко закреплен на плите 2 противортжим 26, который исклю5 .7 чает перемещение центральной части прижима 22 в горизонтальной плоскости. Штамп работает следующим образом. Длина осаживания для всех профильных заготовок 27 регулируется по линейной шкале 14 перемещением упора 15 по пазу 16. Глубину осаживания регулируют ходом ползуна пресса. На боко|вых секциях 5 матрицы закрепляются сменные вкладыши 9, которые подбираются в соответствии с обрабатываемым профилем, в зависимости от его внутреннего радиуса изгиба. Профильную заготовку 27 устанавливают по продольной оси матрицы 3 на рабочую плоскость 8 с -правой или: левой стороны (, в зависимости от обрабатываемой плоскости ) до упора 15. При осаживании центральная 2.2. к боковые 21 части прижима соприкасаются с про фильной заготовкой 27 одновременно (или раньше) с рабочей плоскостью 19 пуансона 4 и фиксируют профильную заготовку 27 на матрице-3. Из-за наличия упругого элемента 23 между частями прижима 21 и 22 и верхней плитой 2 части прижима 21 и 22 не участвуют в деформа.ции заготовки, а только плотно зажимают, ее между пуансоном 4 и матрвдей 3, В связи с тем, что рабочие плоскости 8 и 19 матрицы -3 пуансона 4 выполнены наклонно при воздействии силы давления ид профильную деталь одновременно с осаживанием происходит сглаживание, обрабатываемой плоскости, а необрабатывйемая часть профильной заготовки 27 из-за фик- сации частями прижима 21 и 22 не деформируется. Из-за наличия на матрице 3 выступа 7П -образной формы с оптимальным углом наклона cxS - 45° возмржи на обработка Г , П и 7 -образной фор1 мы профильньк заготовок различных типоразмеров,, . Использование данного штампа для осаживания профилей позволяет увеличить производительность труда за счет- возмож- ности обработки двух плоскостей с каждого конца заготовки различных типоразмеров П , Г и 7. -образной формы профилей без переналадки штампа, и из-за отсутствия складок и наплывов металла в зоне осаживания исключается операция правки детали. 33 Формула изобретения 1.Штамп для осаживания профилей, содержащий верхнюю и ниишюю плиты, на которьрс смонтированы пуансон и матрица с линейной шкалой, о т л и ч а ю- щ и и с я тем, что, с целью повышения качества изделий и производительности, рабочие поверхности пуансона и матрицы об разованы разнонаклонными относительно вертикальной осиштампа плоскостями на плоскости матриды выполнен П -образный выступ взаимодействующий одной своей полкой с рабочей плоскостью пуансона, а на верхней плите вплотную к пуансону смой-. тирован подпружиненный к плите прижим, дополняющий рабочую плоскость пуансона, до образования прямоугольного профиля поверхности, соответствующего углу П образного выступа матрицы. 2.Штамп по , р т л и ч а ю щ и и с я тем, что матрица набрана в плоскости, перпендикулярной вертшсальной оси.штампа из трех секций, в каждой из которых выполнен П -образньй выступ, а в центральной - гнездо, при этом пуансон имеет хВыступ, заходящий в гнездо матрицы. 3.Штамп по пп. 1 и 2 о т л н ч аЮ Щ И и с я тем, что на взаимодействующей с рабочей плоскостью пуансона полке П -образного выступа всех секций матрицы размещены сменные вкладыши, центральньш из которых подпружинен к матрице -с регулируемым усилием. 4. Штамп по пп. 1,2 и 3, отличающийся тем, что прижим состоит из трех набранных соответственно матрице частей, в центральной из которых поверхность, дополняющая плоскость пуансона, вьтолнена в виде перпендикулярной к последней плоскости, а в боковых частях эта поверхность образована двумя взаимно перпендикулярными плоскостями, охватывающими угол П -образного выступа матрицы. Истошики информации, принятые во внимание при экспертизе 1.Патент Германии № 75О343, кл. 7 С 5/02, 1967. 2.Патент Германии № 693765, кл. 7 G 5/О2, 1966.

ВиЗВпо срнато

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ РЕЗКИ ПРОФИЛЬНОГО МАТЕРИАЛА | 1997 |

|

RU2133658C1 |

| Штамп для резки профильного материала | 1987 |

|

SU1641526A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАМКНУТОГО МЕТАЛЛИЧЕСКОГО ПРОФИЛЯ И ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2581687C2 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ СКОБООБРАЗНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2047406C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ Г-ОБРАЗНОГО КРЕПЕЖНОГО ЭЛЕМЕНТА И ШТАМП ПОСЛЕДОВАТЕЛЬНОГО ДЕЙСТВИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ ДАННОГО СПОСОБА | 2007 |

|

RU2354480C1 |

| Штамп для вытяжки | 1988 |

|

SU1627300A1 |

| Штамп для получения фасок | 1989 |

|

SU1667990A1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ (ВАРИАНТЫ) | 1994 |

|

RU2082526C1 |

| Штамп для гибки крестообразных деталей с отогнутой лапкой | 1987 |

|

SU1505630A1 |

| Устройство для изготовления заполнителя трубчатой формы | 1978 |

|

SU747592A1 |

П. /У/ УУ k.4 4 vr XX X vXN:i У УУ УУ / у l п

ШШЖШ//7/ / /

.Z

И

гзи

/4-/1 nO pHiJtnO

Фигл

Авторы

Даты

1981-01-15—Публикация

1978-01-10—Подача