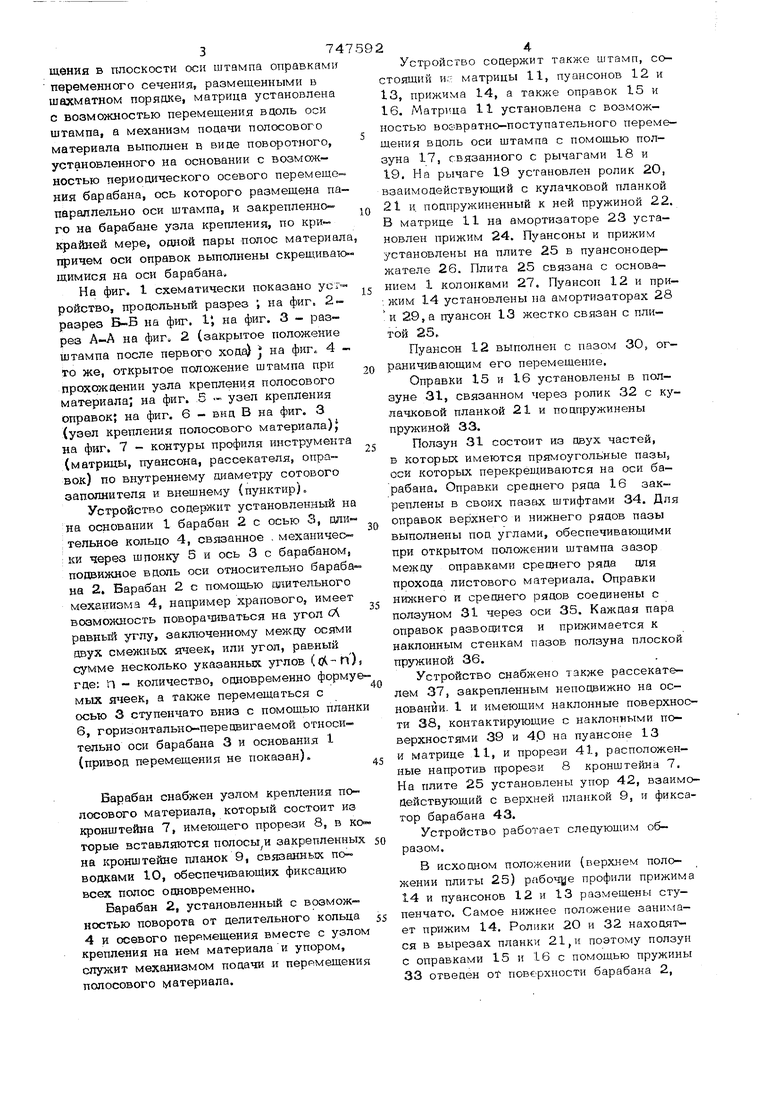

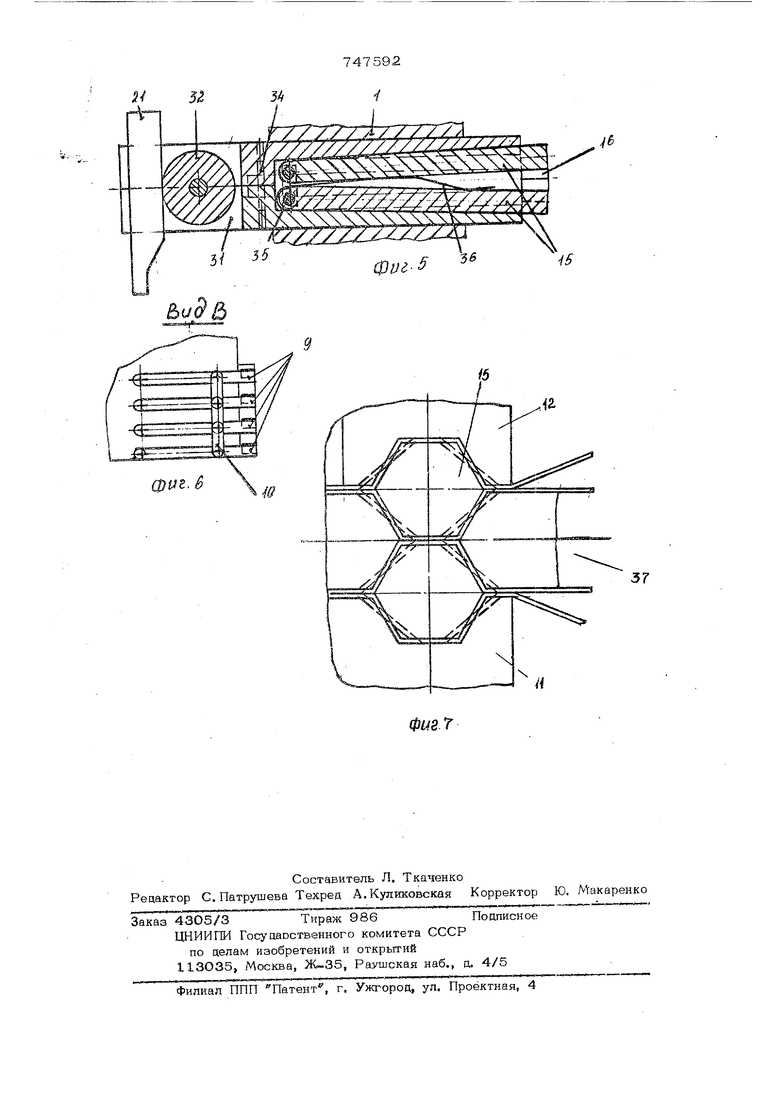

щшия в плоскости оси штампа оправками переменного сечения размещенными в шахматном порядке, матрица установлена с возможностью перемещения ваоль оси штампа, а механизм поцачи полосового материала выполнен в виде поворотного, установленного на основании с возможностью периодического осевого перемещения барабана, ось которого размещена папаралпельно оси штампа, и закрепленного на барабане узла крепления, по кри крайней мере, одной пары полос материал причем оси оправок выполнены скрещиваю щимися на оси барабана. На фиг. 1 схематически показано уст™ ройство, продольньй разрез ; на фиг. 2разрев Б-Б на фиг. 1, на фиг. 3 - разрез А-А на фиг 2 (закрытое положение штампа после первого ход J на фиг. 4 го же, открытое положение штампа при прохождении узла крепления полосового материала; на фиг. .5 -. узел крепления оправок; на фиг. 6 - виц В на фиг. 3 (узел крепления полосового материала)J на фиг. 7 - контуры профиля инструмента (матрицы, пуансона, рассекателя, оправок) по внутреннему диаметру сотового заполнителя и внешнему (пунктир), Устройство содержит установленный на на основании 1 барабан 2 с осью 3, оли- :тельное кольцо 4, связанное , механичес i ки через шпонку 5 и ось 3 с барабаном, подвижное вдоль оси относительно бараба на 2. Барабан 2 с помощью длительного механизма 4, например зсрапового, имеет возможность поворачиваться на угол С равный углу, заключенному между осями даух смежных ячеек, или угол, раЕ.ный сумме несколько указанных углов () где: Г - количество, одновременно форму мых ячеек, а также перемещаться с осью 3 ступенчато вниз с помощью планк 6, горизонтально передаигаемой относительно оси барабана 3 и основания 1 (привод перемещения не показан). Барабан снабжен узлом крепления полосового материала, который состоит из кронштейна 7, имеющего прорези 8, в ко торые вставляются полосы и закрепленных на кронштейне планок 9, связанных по водками 10, обеспечивающих фиксацию всех полос одновременно. Барабан 2, установленный с возможностью поворота от делительного кольца 4 и осевого перемещения вместе с узлом крепления на нем материалаи упором, слухшт механизмом подачи и перемещени полосового материала. Устройство содержит также штамп, состоящий игл матрицы 11, пуансонов 12 и 13, прижима 14, а также оправок 15 и 16. Матр1 ца 11 установлена с возможностью возвратно-поступательного перемещения вдоль оси штампа с помощью ползуна 17, связанного с рычагами 18 и 19, На рычаге 19 установлен ролик 20, взаимодействующий с кулачковой планкой 21 и. подпружиненный к ней пружиной 22. В матрице 11 на амортизаторе 23 установлен прижим 24. Пуансоны и прижим установлены на плите 25 в пуансонодержателе 26. Плита 25 связана с основанием 1 колонками 27, Пуансон 12 и при; жим 14 установлены на амортизаторах 28 и 29, а пуансон 13 жестко связан с плитой 25. Пуансон 12 выполнен с пазом 30, ограничивающим его перемещение. Оправки 15 и 16 установлены в ползуне 31, связанном через ропик 32 с кулачковой планкой 21 и подпружинены пружиной 33. Ползун 31 состоит из двух частей, в Которых имеются прямоугольные пазы, оси которых перекрещиваются на оси барабана. Оправки среднего ряда 16 закреплены в своих пазах штифтами 34. Для оправок верхнего и нижнего рядов пазы выполнены под углами, обеспечивающими при открытом положении штампа зазор межпу оправками среодего ряда для прохода листового материала. Оправки ниншего и среднего рядов соединены с ползуном 31 через оси 35. Каждая пара оправок разводится и прижимается к наклонным стенкам пазов ползуна плоской прзгжиной 36. Устройство снабжено также рассекателем 37, закрепленным неподвижно на основании. 1 и имеющим наклонные поверхности 38, контактирующие с наклонными поверхностями 39 и 4Р на пуансоне 13 и матрице 11, и прорези 41, расположенные напротив прорези 8 кронштейна 7. На плите 25 установлены упор 42, взаимодействующий с верхней планкой 9, и фиксатор барабана 43. Устройство работает следующим образом. В исходном положении (верхнем положении плиты 25) рабочце профили прижима 14 и пуансонов 12 и 13 размещень ступенчато. Самое нижнее положение занимает прижим 14. Ролики 2О и 32 находятся в вырезах планки 21,н поэтому ползун с оправками 15 и 16 с помощью пружины 33 отведен от повсгрхности барабана 2, а ползун 17 с матрицей 11 с помощью пружины 22 отведен в нижнее положение Барабан 2 поднимают вверх до совпадения нижней прорези 8 выступа кронштейна 7 с плоскостью выступов матри цы 11 при ее верхнем положении, а ступенчатая планка б подвоолтся под ось 3 барабана 2. Две или кратное двум число полос материала (в описьгоаемом устройстве - че- тыре) шириной, равной толщине трубчатог сотового заполнителя, намотанные на кас сеты (не показаны), пропускаются в прорези 41 рассекателя 37 между поверхностью барабана и концами отведенных o оправок над матрицей 11 и вставляются кон цами в прорези 8 выступов кронштейна 7.. При движении плиты 25 вниз выступ кулачковой планки 21 подводит профильны концы оправок 15 и 16 в рабочее положение (вплотную к барабану 2), одновременно под действием другого выступа планки 21 через ролик 2О и рычажную систему 18 и 19, матрица 11 перемещается вертикально вверх. Прижимы 14 и 24 обжимают ленты через оправки 16 и после этого вступают в работу последовательно подпружиненный пуансон 12 и жестко закрепленный 13. В конце хода пуансон 12 упирается выступом в пуансонодержатель 26, получает жесткую связь с верхней плитой и после этого происходит четкая фиксация профиля ячеек всеми рабочими профилями пуансонов. Одновременно упор 42 аавит на планки 9, которые загибают последовательно концы лент и прижимают к выступам кронштейна 7, таким образом фиксируя их на бапабане. При ходе вверх плиты 25 фиксатор барабана 43 выходит из зацепления с делительным кольцом 4, барабан поворачивается, подавая материал в штамп, и цикл повторяется с той лишь разницей, что упор 42 работает BXOлостую. В конце первого оборота выступы кронштейна 7 с фиксированными концами полос материала подходят к матрице I с противоположной стороны относительно места фиксации, барабан 2 опускается на высоту Н, равную толщине и величине хода матрицы 11, а при последующих оборотах - на высоту кольца или колец, формуемых одновременно. Для скрепления в процессе формования гофрированных лент между собой, а также образованных колец друг с другом применяется сварка, например контактная. Средний экономический эффект от внеарения одного устройства составит не менее 150 тыс. руб. в год. Формула изобретения; Устройство для изготовления сотового заполнителя трубчатой формы из полосового материала, содержащее штамп в виде установленных на основании матрицы, а на подвижной плите пуансонов, а также механизм подачи материала, отличающееся тем, что, с целью повышения качества изготовления сотового заполнителя из хрупких материалов и улучшения условия эксплуатации, оно снабжено установленным на основании с возможнос ью перемещения перпендикулярно оси штампа ползуном о размещенным в нем. возможностью углового перемещения в плоскости оси штампа оправками переменного сечения , размещенными в шахматном порядке, матрица,установлена с возможностью перемещения вдоль оси штампа, а механизм поцачи полосового материала выполнен в вице поворотного, установленного на основании с возможностью периодического осевого перемещения барабана, ось которого размещена параллельно оси штампа, и закрепленного на барабане узла крепления, по крайней мере, ооной пары пополос материала, причем оси оправок выполнены скрещивающимися на оси барабана. Источники 1шформации, принятые во внимание при экспертизе 1.Патент США № 3017971, кл. 161-68, 1962. 2,Авторское свидетельство СССР о заявке hfe 2524258,.кл. В 21Г) 35/00, 977.

У/ //

фт

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления сотовогозАпОлНиТЕля | 1978 |

|

SU806209A1 |

| Устройство для изготовления сотовогозАпОлНиТЕля из пОлОСОВОгО МАТЕРиАлА | 1977 |

|

SU806204A1 |

| Устройство для изготовления сотовогозАпОлНиТЕля ТРубчАТОй фОРМы | 1979 |

|

SU797827A1 |

| Устройство для гофрирования полосо-ВОгО МАТЕРиАлА | 1979 |

|

SU829260A1 |

| Подающее устройство к штампу для изготовления сотового заполнителя | 1980 |

|

SU958021A1 |

| Штамп для изготовления полос с поперечными гофрами | 1982 |

|

SU1091962A1 |

| Устройство для изготовления полых деталей из полосового и ленточного материала | 1983 |

|

SU1204302A1 |

| Штамп для гибки деталей,преимущественно,типа восьмерки | 1985 |

|

SU1304960A1 |

| Универсально-гибочный автомат для изготовления деталей малых серий | 1988 |

|

SU1637891A1 |

| Штамп для гибки штучных заготовок | 1988 |

|

SU1574319A1 |

9 1

Фи1

/Х9 // М Л-Л i

it « фаг. 5

/ /. W fj

0tfe.i

фиг. S

37

Физт

Авторы

Даты

1980-07-15—Публикация

1978-02-28—Подача