Изобретение относится к устройствам для обработки деталей давлением и может быть использовано в штампах для формообразующих операций, требующих повышенных усилий обработки и высокой чистоты получаемой поверхности детали.

Известен штамп для гибки деталей, содержащий нижнюю плиту, на которой установлены матрица и прижим, а также пуансон, закрепленный на верхней плите штампа, причем рабочие поверхности пуансона, прижима и матрицы скошены под некоторым углом [1]

Недостатком штампа данной конструкции является то, что он не позволяет осуществлять формообразование детали за счет перемещения части материала с одного участка детали на другой, а также не позволяет получать П-образные детали с параллельными стенками.

Известен штамп для гибки П-образных скоб, содержащий пуансон, установленный на подвижной плите, размещенные на основании по обе стороны от пуансона в направляющих подвижные секции матриц, выталкиватель с выступами на боковых торцах со стороны подвижных секций матриц, а также механизм привода секций матриц, выполненный в виде тяг, одними концами шарнирно соединенных с соответствующим выступом на выталкивателе, и серег, связывающих другие концы тяг с подвижными секциями матриц [2]

Недостатком штампа данной конструкции является малая жесткость, определяемая подвижностью секций матриц, что не позволяет производить формообразование детали с повышенным усилием обработки, например для формообразования детали за счет перемещения части материала с одного участка детали на другой.

Наиболее близким к предлагаемому (прототипом) является штамп для гибки деталей, содержащий закрепленные на нижней плите противоотжим и матрицу, выполненную в виде призмы с двумя рабочими поверхностями, размещенными под острым углом, и опорной поверхностью, параллельной одной из рабочих, подвижный клиновидный упор, смонтированный на нижней плите с возможностью взаимодействия с опорной поверхностью матрицы, и регулировочные винты, связанные с нижней плитой и установленные с возможностью взаимодействия с нерабочей поверхностью матрицы, и регулируемые фиксаторы матрицы, размещенные со стороны ее торцов, а также связанные с верхней плитой подпружиненный прижим и пуансон [3]

Недостатком штампа данной конструкции является то, что при обратном ходе пуансона его рабочие поверхности без зазора скользят по поверхности детали практически под тем же давлением, что и при рабочем ходе пуансона. Учитывая то, что при обратном ходе пуансона смазка на поверхности детали отсутствует, а температура ее значительно повышается, особенно при формообразовании детали за счет перемещения части материала с одного участка детали на другой, это приводит к образованию задиров на поверхности детали и быстрому износу пуансона.

Цель изобретения повышение качества изготавливаемых деталей и уменьшение брака.

Поставленная цель достигается тем, что в штампе, содержащем закрепленные на нижней плите матрицу и противоотжим, подвижный клиновидный упор, а также связанные с верхней плитой пуансон и прижим, подвижный клиновидный упор установлен в направляющих на противоотжиме, рабочая поверхность которого наклонена в сторону верхней плиты под углом соответствующим углу клина подвижного клиновидного упора, а пуансон установлен с возможностью качания в плоскости, перпендикулярной рабочей поверхности матрицы.

Сущность изобретения заключается в освобождении пуансона от боковой нагрузки во время обратного хода при сохранении жесткости конструкции штампа во время рабочего хода пуансона.

Наличие указанной совокупности признаков изобретения обеспечивает повышение качества изготовляемых деталей и снижение брака за счет отхода подвижного клиновидного упора в сторону при обратном движении пуансона. В результате этого пуансон свободно выходит из матрицы, практически не взаимодействуя с поверхностью изготавливаемой детали. При этом уменьшается износ пуансона и соответственно повышается стойкость штампа.

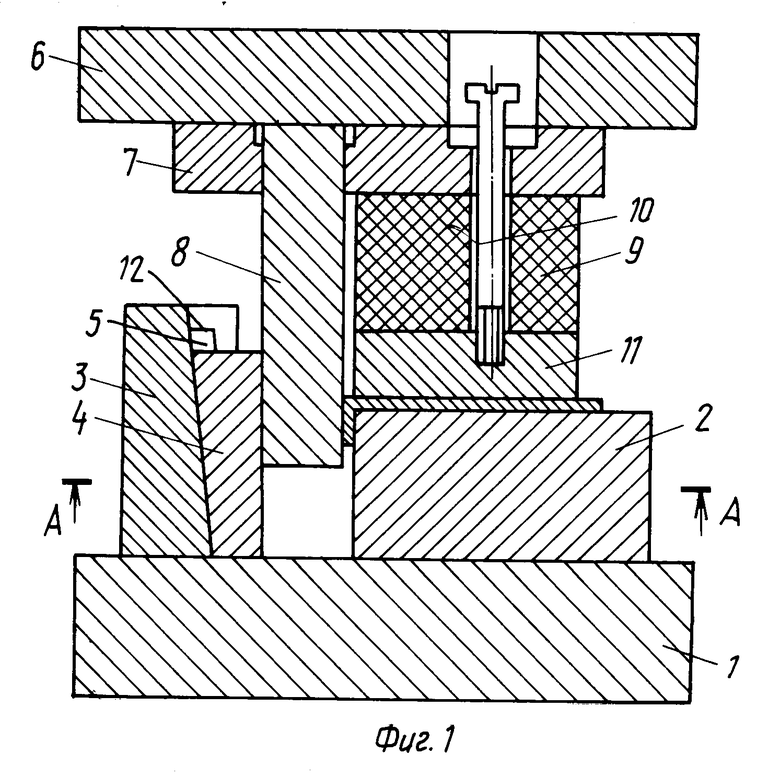

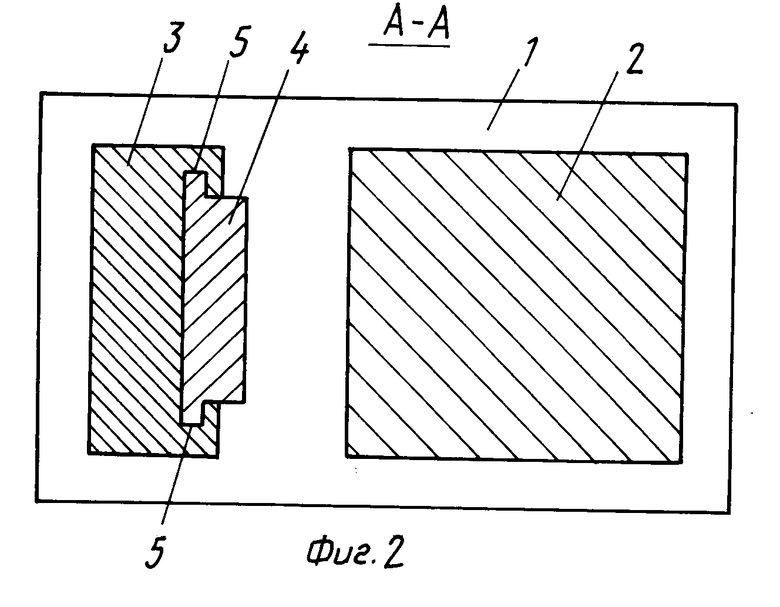

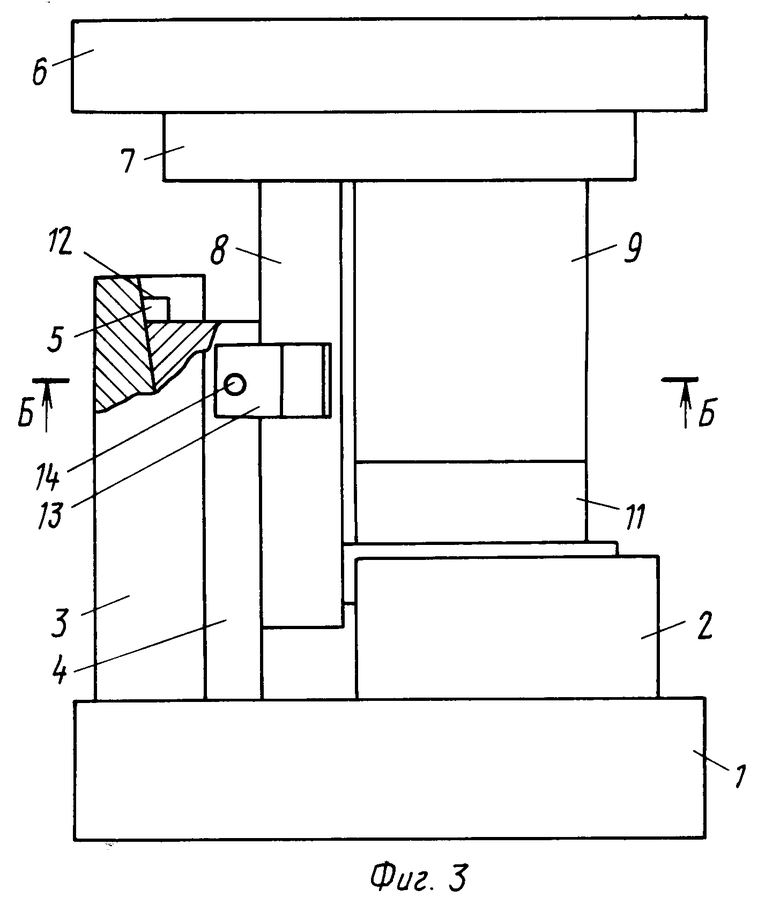

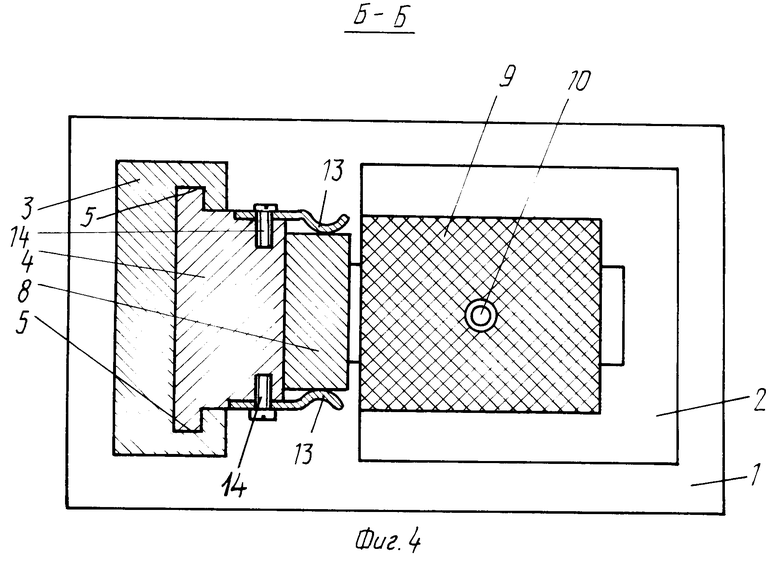

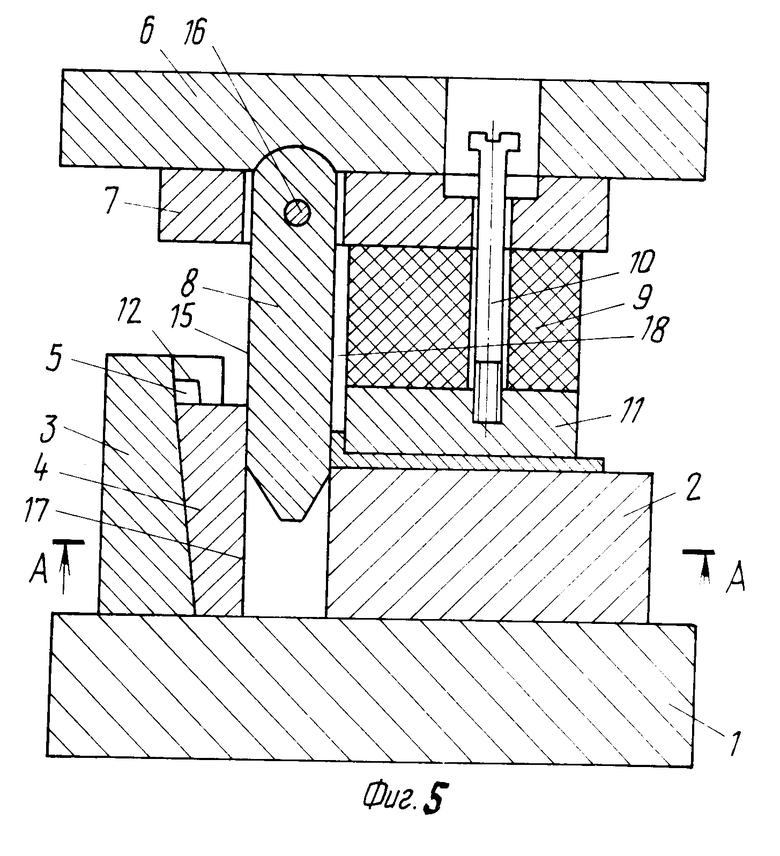

На фиг.1 показан предлагаемый штамп, вид сбоку; на фиг.2 сечение А-А на фиг. 1; на фиг.3 вариант установки в штампе охватывающих пуансон пружин, вид сбоку; на фиг.4 сечение Б-Б на фиг.3; на фиг.5 вариант установки пуансона на оси.

Штамп содержит закрепленные на нижней плите 1 матрицу 2 и противоотжим 3, подвижный клиновидный упор 4, укрепленный в направляющих 5, расположенных на противоотжиме 3, при этом рабочая поверхность противоотжима 3 наклонена от оси штампа под углом, соответствующим углу клина подвижного клиновидного упора 4, а также связанные с верхней плитой 6 с помощью пуансонодержателя 7 пуансон 8 и закрепленный через буфер 9 с помощью винта 10 прижим 11, причем на противоотжиме 3 имеется ограничитель 12, который ограничивает ход подвижного клиновидного упора 4 по направляющим 5, а пуансон 8 укреплен в пуансонодержателе 7 с возможностью бокового качания в плоскости, перпендикулярной рабочей поверхности матрицы 2.

Штамп работает следующим образом.

Заготовка устанавливается в рабочем положении и фиксируется одним из известных способов. Подвижный клиновидный упор находится в нижнем положении и опирается на нижнюю плиту 1. Включают ход пресса. При движении верхней плиты 6 вниз прижим 11 прижимает заготовку к матрице 2. При дальнейшем ходе верхней плиты 6 буфер 9 начинает сжиматься, а пуансон 8 входит в соприкосновение с упором 4 и во взаимодействии с матрицей 2 производит формообразование детали. Учитывая, что угол клина подвижного клиновидного упора 4 и сопряженный с ним угол наклона противоотжима 3 выбраны так, чтобы упор 4 не выталкивало из нижнего положения при рабочем ходе пуансона 8, то пуансон 8 для осуществления формообразования детали может развивать те же усилия, что и в штампах с цельным противоотжимом. При обратном ходе верхней плиты 6 подвижный клиновидный упор 4 за счет трения с пуансоном 8 скользит вверх по направляющим 5 до ограничителя 12. При этом за счет наклона рабочей поверхности противоотжима 3 между подвижным клиновидным упором 4 и пуансоном 8 образуется зазор и соответственно пуансон 8, который может качаться в плоскости, перпендикулярной рабочей поверхности матрицы 2, освобождается от нагрузки и легко выходит из зоны формообразования детали практически без трения с поверхностью детали, соответственно не ухудшая чистоту поверхности детали, сформированную при рабочем ходе пуансона 8. После выхода пуансона 8 из соприкосновения с подвижным клиновидным упором 4 упор 4 под действием силы тяжести опускается в нижнее положение.

В случае, если длина подвижного клинообразного упора 4 превышает ход верхней плиты 6, то ограничитель 12 может отсутствовать.

В качестве прижима 11 может быть использован гидравлический прижим, работа которого синхронизирована с ходом верхней плиты 6.

Качание пуансона 8 в плоскости, перпендикулярной рабочей поверхности матрицы 2, может быть обеспечено за счет упругого изгиба пуансона 8 в этой плоскости.

Для повышения надежности возврата подвижного клиновидного упора 4 в нижнее положение могут быть использованы пружинки 13, установленные на подвижном клиновидном упоре 4 выше рабочей зоны штампа и закрепленные с помощью винтов 14 (фиг.3 и 4).

В этом случае при движении верхней плиты 6 вниз пружинки 13 обхватывают пуансон 8 до его входа в зону формообразования детали и подвижный клиновидный упор 4 движется вместе с пуансоном 8 в нижнее положение, если он по какой-нибудь причине не возвратился в нижнее положение под действием силы тяжести. После того как подвижный клиновидный упор 4 упрется в нижнюю плиту 1 пружинки 13 скользят по поверхности пуансона 8. При начале движения пуансона 8 вверх, после осуществления формообразования детали, пружинки 13 помогают поднять подвижный клиновидный упор 4 вверх до соприкосновения его с ограничителем 12, после чего пружинки 13 скользят по поверхности пуансона 8 пока не соскользнут с него. После этого подвижный клиновидный упор 4 возвращается в нижнее положение под действием силы тяжести.

Пуансон 8, смонтированный с возможностью качания в плоскости, перпендикулярной опорной поверхности 15 пуансона, может быть закреплен, например, на оси 16 (фиг. 5), расположенной вдоль опорной поверхности 15 пуансона 8. В таком варианте установки пуансона при появлении зазора между опорной поверхностью 15 пуансона и направляющей поверхностью 17 упора 4 пуансон под действием сил отталкивания со стороны заготовки отодвинется от только что обработанной поверхности заготовки и практически без трения выйдет из контакта с ней. В этих условиях вероятность налипания материала заготовки на рабочую поверхность 18 пуансона 8 и соответственно вероятность появления задиров и рисок на поверхности заготовок, окажется очень малой. Это положительно, сказывается на повышении качества и уменьшении брака изготовляемых деталей.

Технико-экономический эффект от изобретения заключается в повышении чистоты поверхности получаемых с помощью штампа деталей, для формообразования которых требуется повышенное усилие обработки. Без освобождения пуансона от боковой нагрузки после проведения формообразования детали из-за отсутствия смазки между пуансоном и деталью, которая снимается пуансоном с поверхности заготовки во время рабочего хода, при обратном ходе пуансона возникают задиры на сформированной поверхности детали. Этому также способствует повышенная температура детали. Температура детали повышается из-за выделения тепла при формообразовании детали, причем чем выше усилие обработки, тем больше тепла выделяется. Применение изобретения позволяет сохранить чистоту поверхности детали, полученную при рабочем ходе пуансона, так как при его использовании во время обратного хода пуансон практически не взаимодействует с поверхностью детали, что также повышает стойкость пуансона. В то же время жесткость конструкции штампа практически не уменьшается. Простота конструкции штампа обеспечивает низкую стоимость изготовления и надежность в работе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для торцовой гибки деталей из листовых заготовок | 1986 |

|

SU1444042A1 |

| МАТРИЦА ДЛЯ РЕВОЛЬВЕРНОГО ШТАМПА-АВТОМАТА | 1993 |

|

RU2064852C1 |

| Штамп для получения фасок | 1989 |

|

SU1667990A1 |

| Штамп для формирования фасок | 1988 |

|

SU1581421A1 |

| Штамп для гибки скобообразных изделий | 1985 |

|

SU1346297A1 |

| ШТАМП ДЛЯ КАЛИБРОВКИ РАДИУСА И ФЛАНЦА КОРОБЧАТЫХ ДЕТАЛЕЙ | 1993 |

|

RU2074039C1 |

| Штамп для отрезки заготовок из углового проката | 1979 |

|

SU1005986A1 |

| УНИВЕРСАЛЬНЫЙ ВЫТЯЖНОЙ ШТАМП | 1992 |

|

RU2025170C1 |

| Штамп для пробивки отверстий вСТЕНКАХ пОлыХ дЕТАлЕй | 1979 |

|

SU841724A1 |

| Штамп для изготовления изделий типа "петля | 1986 |

|

SU1368070A1 |

Изобретение относится к устройствам для обработки деталей давлением и может быть использован для формообразующих операций, требующих повышенных усилий обработки и высокой чистоты получаемой поверхности деталей. Сущность изобретения: освобождение пуансона от нагрузки во время обратного хода при сохранении жесткости конструкции штампа во время рабочего хода пуансона. Штамп содержит закрепленные на нижней плите матрицу и противоотжим, подвижный клиновидный упор, а также связанные с верхней плитой пуансон и прижим, причем клиновидный упор установлен в направляющих на противоотжиме, рабочая поверхность которого наклонена в сторону верхней плиты под углом, соответствующим углу клина подвижного клиновидного упора. Пуансон смонтирован с возможностью качания в плоскости, перпендикулярной рабочей поверхности матрицы. На противоотжиме установлен ограничитель хода клиновидного упора. Подвижный клиновидный упор установлен на противоотжиме с возможностью возвратно-поступательного перемещения в направлении, параллельном направлению перемещения пуансона. На упоре с диаметрально противоположных сторон установлены пружины, охватывающие пуансон. 2 з. п. ф-лы, 5 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Штамп для гибки деталей с углом не более 90 @ | 1986 |

|

SU1400720A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-11-10—Публикация

1992-04-10—Подача